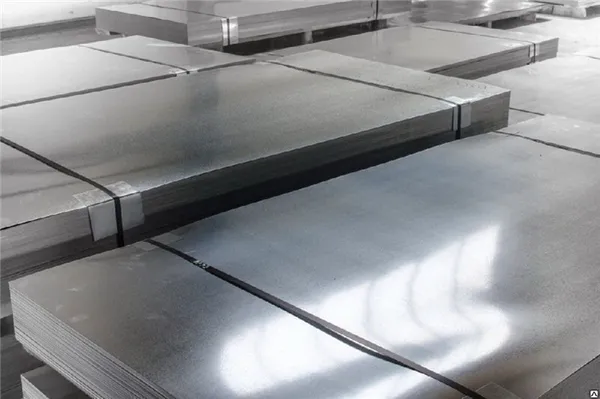

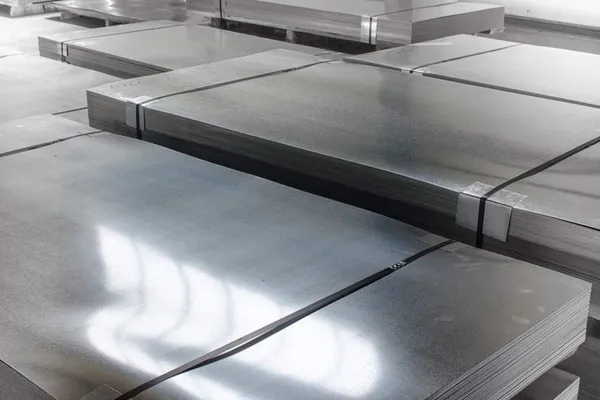

Вкратце. Высоколегированная сталь — это особый вид стального сплава, который состоит из большого количества легирующих элементов. Общее количество легирующих элементов должно составлять не менее 10%. Наиболее распространенными легирующими элементами являются хром, никель и марганец.

Высоколегированная сталь

Высоколегированная сталь содержит от 10 до 50 % легирующих элементов, которые добавляются для придания сплаву необходимых физико-механических свойств. Легирующие элементы придают стали высокую коррозионную стойкость, повышают прочность и снижают риск хрупкого разрушения. Большинство легирующих элементов используется в высоколегированных сталях:

Существует несколько типов высоколегированных сталей, и это разнообразие служит определенным условиям в процессе строительства. Цель создания большого количества типов сплавов — сделать максимально точный выбор для создания лучших конструкций и механизмов, выдерживающих необходимые нагрузки. По своим свойствам высоколегированные стали могут быть:

- жаропрочные;

- коррозийно-стойкие;

- жаростойкие.

Эта сталь очень ковкая, хорошо сваривается и демонстрирует высокую устойчивость к деформации при механическом воздействии. Мягкая сталь обладает хорошей упругостью и немагнитна. Разумеется, этого можно достичь путем термической обработки и использования легирующих веществ, которые изменяют структуру стали и придают ей желаемые эксплуатационные параметры.

Марка высоколегированной стали

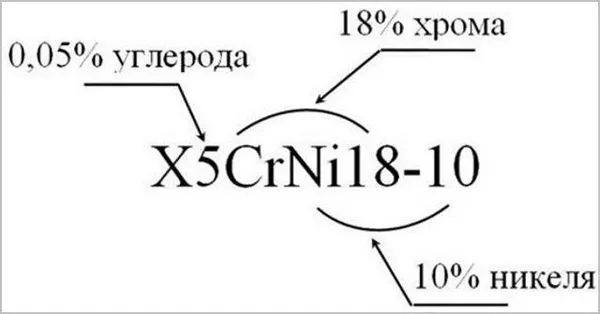

Термин «высоколегированная сталь» охватывает довольно длинную композиционную характеристику, так как эта сталь содержит множество легирующих компонентов. Процедура обозначения высоколегированной стали выглядит следующим образом: Буквы указывают на наличие элемента, а цифра — на среднее процентное содержание этого элемента. Например, маркировка 40Cr9C2 означает:

- 0,35-0,45% С;

- 8,0-10,0% хрома;

- 2,0-3,0% кремния.

Марка высоколегированной стали указывает на классификацию марки стали и позволяет четко определить наилучшую классификацию сплава. Существует несколько основных марок:

- хромистые;

- хромоникелевые;

- хромомарганцевые стали.

Отнесение к определенной категории отражается в маркировке.

Марка 06Cr16N15M3B используется для изделий, подвергающихся воздействию очень высоких температур и напряжений, таких как паровые трубы высокого давления и трубы пароперегрева. Марка 08Cr15N24V4TR используется для направляющих и рабочих лопаток, крепежа, дисков газовых турбин при температурах 650-700%. Марка 08CrCr16N9M2 используется для производства редуцированных бесшовных труб, подвергающихся холодной штамповке, термической деформации и горячему сжатию. Эти трубы предназначены для паровых котлов, трубопроводов оборудования со сверхкритическими параметрами пара. Высоколегированная сталь 12Х8ВФ активно используется для печных труб, коммуникационного и нефтеперерабатывающего оборудования, а также для конструкций и механизмов, предназначенных для работы при температуре 500 0С.

Что такое Низколегированная сталь?

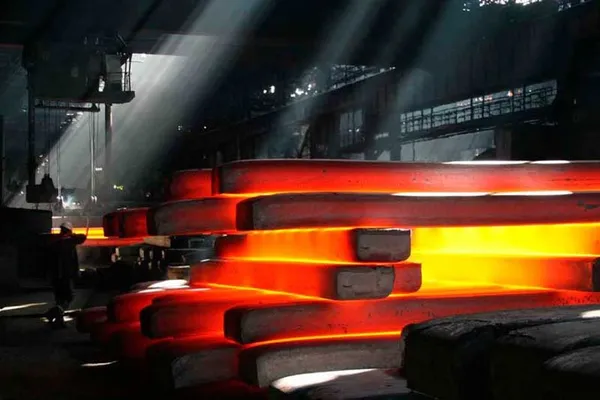

В большинстве случаев процесс производства этих легированных сталей включает в себя термическую обработку и закалку (для нормализации). Однако в настоящее время наблюдается тенденция к закалке и предварительному нагреву. Кроме того, почти все низколегированные стали поддаются сварке. Однако иногда материал необходимо обрабатывать до или после сварки (для предотвращения растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Этот материал используется в промышленности, но с максимальной температурой 580 °C. Если температура выше 580 °C, этот материал не подходит, поскольку он недостаточно устойчив к окислению, чтобы выдерживать высокие температуры.

Что такое Высоколегированная сталь?

Высоколегированная сталь — это тип легированной стали, содержащий более 10% легирующих элементов. В отличие от низколегированных сталей, легирующими элементами для высоколегированных сталей являются хром (Cr) и никель (Ni). Самый известный пример — нержавеющая сталь.

Хром придает стали тонкий оксидный слой на поверхности стали. Этот слой называется скрытым, поскольку он препятствует коррозии металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Этот материал также дороже низколегированной стали.

Маркировка легированной стали

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь рассмотрим префикс XX, который указывает на особые свойства стали. Технически это одна или несколько букв (обычно одна), обозначающих свойство. Префикс ХХХ почти устарел и редко используется на практике. Основные значения, которые может принимать префикс, перечислены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ указывает на присутствие дополнительных легирующих элементов в стальном сплаве. Если какой-либо компонент стального сплава присутствует в концентрации более 1%, то рядом с буквой указывается процентное содержание этого элемента. Буквы интерпретируются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Маркировка

В российской системе обозначений в обозначении указывается химический состав со всеми элементами, составляющими основу и сплавы, концентрация которых близка к 1 %.

Расшифровка

- Первая цифра — углеродная составляющая, выраженная сотыми долями процента. Например в марке 12Х17 оно равно 0,12%.

- Буквенные символы — обозначают включенные в состав металлы, сразу после углерода указывают основной компонент.

- Цифровое обозначение — содержание каждого элемента в процентах. Если оно равно или приближено к 1, цифру не пишут.

- 8Х18Н10Т — углерод (0,08%), хром (18%), никель (10%), титан (1%);

- 07Х16Н4Б — углерод (0,07%), хром (16%), никель (4%), ниобий (1%);

- ХН65МВ — сырье специального назначения ЭП567: углеродная масса не указана ( содержание менее 0,03%, значение округлено до 1), общий хромникелевый эквивалент — 65%, марганец (1%), вольфрам (1%)

- Р — режущие. Углеродная масса не указывается, так как она пропорциональна содержанию ванадия, а хромистая составляющая всегда равна 4-9%. Пример: Р9М4К8, режущая сталь, легированная молибденом и кобальтом.

- У — ХН77ТЮР и ХН77ТЮРУ отличаются по содержанию углерода, следовательно пропорции в составе смещены.

- Специальные методы обработки указывают через дефис: ПТ- плазменная выплавка, ГР — газокислородное рафинирование и др.

Обычно классификация объединяет группы с похожими названиями и свойствами. Иногда встречаются обозначения EI827 и EP109. Они указывают на реестр компании, подавшей заявку на патент. Позже они включаются в обычную систему и получают общепринятую формулировку.

Сварка

Сложная взаимосвязь компонентов делает структуру чувствительной к нагреванию до температуры плавления. При перекристаллизации свойства и пропорции химических веществ меняются. Во всех случаях технологический процесс и наполнители выбираются на основании технической документации и рекомендаций производителя.

- Лигатуры снижают теплопроводность и увеличивают концентрацию тепла в месте стыка;

- Повышенный коэффициент линейного расширения: приводит к жесткому соединению свариваемых деталей и трещинам.

- Трещины: горячие у аустенитов, холодные — у мартенситов;

- Потеря антикоррозийных качеств из-за выпадения карбидов, частичное восстановление закаливанием;

- Стабилизации при закаливании сварного шва приводит к потере пластичности.

В качестве решения проблемы используются ферритовые усиливающие электроды со сплавами. Если сварной шов не является однородным, в зоне шва возникают диффузные деформации.

Процесс сварки выбирается в зависимости от теплопроводности, свойств и веса всех компонентов. Работы выполняются в инертном газе с предварительным подогревом и быстрым охлаждением. Хотя температура плавления некоторых сталей выше 1200⁰, критические температуры ускоряют окисление и разложение некоторых соединений.

Некоторые виды стали не подходят для сварных конструкций, а только для клепки, наплавки или изготовления крепежа. Если требуется сварка, решение находят путем расчета. Для сложных работ проводятся предварительные испытания.