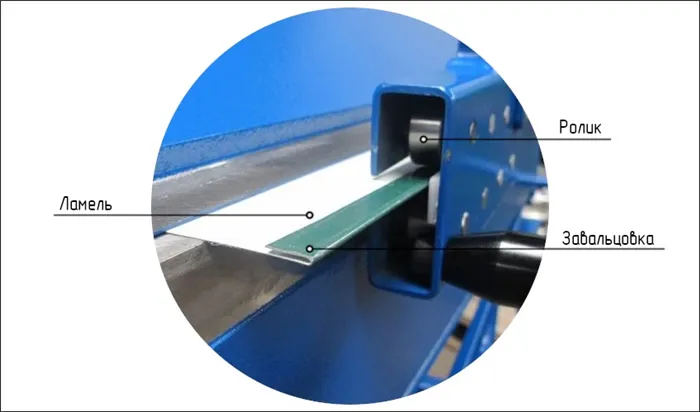

Для создания штрипсов с завальцованными краями используется профилегибочное оборудование. Эти машины последовательно выполняют все необходимые операции: формирование профиля и завальцовку кромок.

Вальцевание: особенности технологии

Что это такое? Вальцевание – это обработка металла, имеющая широкое распространение в промышленности. Этот процесс позволяет придавать листовым металлическим материалам и трубам точно заданные размеры и формы. Каждая из технологий вальцевания имеет свои уникальные особенности, которые напрямую влияют как на процесс производства, так и на стоимость готового продукта.

В чем суть технологии? Вальцеванию подвергаются как сплавы, так и чистый листовой металл, прутки и другие изделия. Данная технология может применяться не только в крупной промышленности, но и в бытовых условиях, что требует наличия специального оборудования и соответствующего обладателя желания заниматься обработкой металла.

Вопросы, рассмотренные в материале:

- Суть вальцевания металла

- Сферы применения изделий, подвергнутых вальцеванию

- Технология завальцовки

- Особенности технологии завальцовки

Суть вальцевания металла

Вальцевание охватывает широкий спектр технологических процессов, ведущих к пластическому деформированию различных материалов, включая металлы и некоторые композиционные вещества. В этом процессе заготовки обрабатываются путем прохождения через набор вращающихся валков, что приводит к их равномерному сгибу и/или формированию заданных контуров, таких как конус, цилиндр или плоская пластина.

Чаще всего вальцевание заготовок выполняется без предварительного нагрева, что называется холодным пластическим деформированием. Однако, в тех случаях, когда требуется обработка широких листовых металлов или серийное производство сложных изделий, высокие температуры могут оказаться необходимыми для облегчения деформации.

Этот метод особенно популярен в технологии обработки трубного метала. Он позволяет уменьшать или увеличивать диаметры краев труб, создавая герметичные соединения, которые обеспечивают надежное и плотное соединение между сегментами. К примеру, вальцовка может использоваться для эффективной фиксации элементов решеток теплообменников, которые подверглись радиальной деформации.

Сложность вальцовки зависит от ряда факторов, среди которых можно выделить:

- разницу между исходным и конечным диаметрами труб при развальцовке;

- длину участка трубы, который подлежит деформации.

Оборудование, используемое для вальцевания в промышленности, должно соответствовать строгим межгосударственным стандартам — ГОСТам. Ключевыми характеристиками этого оборудования являются его технические параметры, мощность и возможности, что определяет качество обработки, вид готовых изделий, их точность и скорость вальцовки, а также конструкционные особенности производимых элементов.

Преимущества, которые дает вальцевание в различных отраслях, объясняют его широкое применение. Одна из важных характеристик заключается в том, что при холодной обработке физико-химические свойства материала остаются неизменными, что позволяет сохранять его оригинальные характеристики. Кроме того, данный метод не затрагивает целостность и структуру кристаллической решетки металла, что является критически важным, особенно когда вальцовке подвергаются материалы, состоящие из различных сплавов.

Что такое завальцовка кромок

Технология завальцовки включает в себя процесс подгибания краев металлических листов, полос или готовых деталей. После такой обработки края становятся гладкими и не имеют острых углов, что значительно повышает безопасность в процессе производства, сборки и дальнейшей эксплуатации изделий.

Завальцовка не только повышает жесткость конструкций, но и улучшает их устойчивость к возможным деформациям. Кроме того, такие подогнутые края становятся менее восприимчивыми к коррозии и механическим повреждениям. Целостность конечного изделия также улучшает его внешний вид.

Процесс завальцовки применяется в большом количестве сцен, связанных с производством металлических изделий. Это касается, например, таких компонентов, как элементы покрытий, стеновые панели, а также ограждения и перила. Завальцовка незаменима при производстве деталей, которые не должны иметь острых краев, например, корпусов приборов или мебельной фурнитуры.

Различные инструменты могут быть использованы для выполнения завальцовки, выбор которых зависит от нескольких факторов: толщины металла, ширины загиба, необходимой точности и объемов производства. Края могут быть завальцованы с помощью киянки на плоскости или с применением клещей. Однако наиболее эффективным считается использование профилегибочных станков.

Технология завальцовки кромок металлических ламелей

Для изготовления ламелей, используемых в заборах-жалюзи, чаще всего применяется оцинкованная сталь толщиной до 0,5 мм. С целью предотвращения коррозии, этот материал покрывается специальными полимерными составами. Процесс завальцовки кромок включает несколько последовательных этапов.

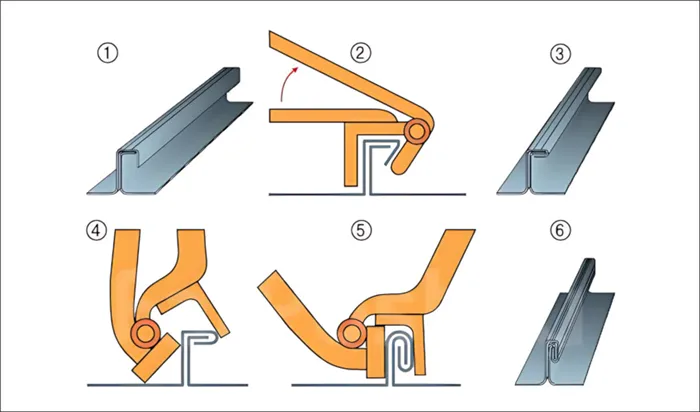

На первом этапе из рулона разматывается полоса необходимой ширины. Затем производится продольный прогиб в центральной части ламели, что способствует приданию ей дополнительной жесткости. На специализированном профилегибочном оборудовании полоса проходит через валки, которые завальцовывают боковые кромки под прямым углом.

Следующий шаг включает в себя дальнейшую завальцовку подогнутых краев; для этого крайние участки прокатываются между парами роликов, которые формируют плотный загиб. Общее количество пар роликов определяется необходимой плотностью кромки и ее шириной.

Завершение процесса представляет собой нарезку полосы на ламели, соответствующие требуемой длине. В некоторых случаях, например, при производстве цельных ограждений, резку можно не производить — полоса закручивается в рулон, откуда изготавливается цельное полотно для забора.

Особенности технологии

Создание гвоздей — это процесс, требующий внимательного подхода к конструкции, представленной на примере шиферного гвоздя. Верхний колпачок, изготавливаемый с использованием жесткой завальцовки из тонколистовой стали с оцинкованным покрытием, обладает способностью четко повторять форму волнообразной поверхности материала. Это обеспечивает надежную герметичность в месте его установки.

Завальцовка тонких труб представляет собой процесс пластической деформации торцевой части трубки, что позволяет создать неразъемную заглушку. Эта операция становится особенно актуальной при ремонте трубок, применяемых в бытовых холодильниках и кондиционерах. Технология выполнения включает образование глухого торца с меньшим или без изменения диаметра трубки путем загиба ее кромки внутрь. Процесс включает обжим загнутого края и его завальцовку вручную или с помощью специального оборудования.

Легче всего завальцовывать тонкостенные трубы, сделанные из пластичных материалов, таких как медь, алюминий и низкоуглеродистая сталь. Процесс завальцовки имеет свои технологические нюансы.

- Участок трубы, который будет подвергаться завальцовке, необходимо немного нагреть. Это существенно увеличивает пластичность материала, снижает вероятность разрыва и предотвращает упрочнение металла.

- Если операция выполняется с помощью станка, рекомендуется увеличить скорость работы инструмента на начальном этапе, пока заготовка еще горячая, а затем постепенно ее уменьшать по мере остывания трубы.

В домашних условиях завальцовку труб можно провести с использованием обычного молотка. Это довольно грубая операция, которая может привести к повреждениям и деформациям металла, и подходит лишь для труб с толщиной стенки от 1,5 до 2,0 мм. Технология завальцовки шлангов высокого давления предполагает применение специальных устройств и оборудования.

В данном случае пресс-нитка надежно вставляется внутрь шланга, на него надевается металлическая муфта, а обжатие происходит с помощью гидравлического станка или специализированной матрицы. При этом шланг, который подлежит обжиму, помещается в губки станка, и подкачивается ручка насоса. Когда речь идет о методах шарнирной завальцовки подшипника, использующихся в машиностроении, предполагается применение различных технологий, наиболее часто используемых из которых являются следующие:

- Сплошная завальцовка позволяет избежать разрывов в металле по окружности в процессе его смещения. Перед началом операции на корпусе выполняются кольцевые канавки V-образной формы, глубина и угол которых варьируются в зависимости от диаметра наружной обоймы подшипника. Сама операция осуществляется при помощи кольцевого пуансона.

- Завальцовка с использованием шариков, помещенных в V-образную канавку. Функция шариков заключается в том, что при нагрузке они обкатываются по канавке, приводя металл корпуса в пластическое состояние, что позволяет легко его деформировать для завальцовки подшипника. Именно этот метод находит свое применение в производстве двигателей для авиационной промышленности.

Для завальцовки кромок автомобильных дверей разработано множество различных приспособлений. Эта технология достаточно проста и широко применяется в процессе ремонта — отдельные элементы дверной конструкции соединяются между собой при помощи сгибания их краев.

Используемое оборудование

Токарный станок находит применение для завальцовки труб, изготовленных из пластичных материалов. Для этого этот станок оснастили специальными вальцами малых размеров и патроном, предназначенным для крепления заготовки. Кроме того, токарный станок также используется для завальцовки кромок листового металла и плитки.

В домашних условиях удобно применять специальные клещи для развальцовки труб. Такие клещи легко доступны для приобретения в магазинах или могут быть изготовлены самостоятельно, например, на основе старого трубного ключа.

Кроме того, существует немало разновидностей инструментов для завальцовки кромок автомобильных дверей.

Автомобильная завальцовочная машина для алюминиевых туб работает аналогично закаточной машинке, используемой для консервирования. Внешне ее конструкция напоминает кофемолку, поскольку состоит из двух цилиндрических картриджей и ручки.

Инструменты, применяемые для завальцовки:

- механический завальцовщик, обеспечивающий высокое качество обработки, обрабатывающий трубу при помощи нескольких валиков из легированной стали;

- мини-вальцы с винтовой подачей;

- простые клещи с увеличенной плечом рычага;

- ручной аппарат для завальцовки для спреев, позволяющий проводить процесс непосредственно на флаконе;

- наконечник троса для троссовых приводов — уникальное устройство, используемое в автомобильной отрасли.

Завальцовка края трубки на токарном станке иллюстрирована в следующем видео.

Заключение

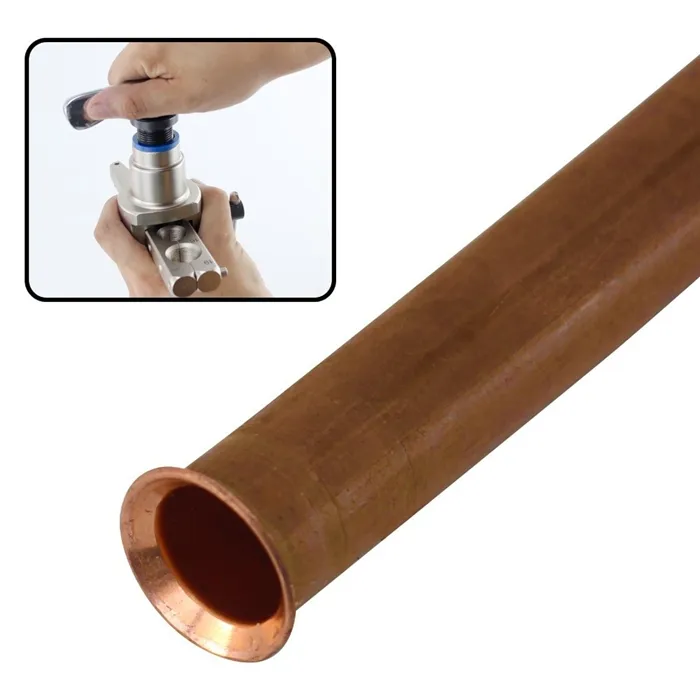

Существующие конструкции ручных расширителей отлично подходят для качественной развальцовки тонкостенных медных трубок. Набор расширителей выбирается в зависимости от диапазона диаметров трубчатых заготовок, которые могут быть размещены в матрице. Угол конуса у развальцованного изделия устанавливается в соответствии с формой крепежной детали, с которой осуществляется соединение.

На изображении — медная трубка, прошедшая процесс вальцовки.

Особенности завальцовки

Постепенное развитие технологии вальцевания привело к ее внедрению и в бытовые условия. В строительных магазинах стало доступно специальное оборудование и компактные инструменты для вальцовки металла. Эти механизмы часто оснащаются электрическими приводами, что существенно отличает их от более мощных промышленных станков с гидроприводом.

Современное промышленное оборудование позволяет обрабатывать листы металла длиной до 12 м и толщиной до 10 мм. Этот процесс осуществляется с помощью специализированных матриц, обладающих разнообразным профилем. Перед началом обработки всегда выбирается соответствующая оснастка, которая позволяет получить готовое изделие в полном соответствии с рабочим чертежом.

Завальцовка краев листового металла производится с помощью различных приспособлений и ручных инструментов, таких как оправки и киянки. Завальцовка считается одной из разновидностей вальцевания. Оправка и заготовка жестко фиксируются на рабочем столе или в тисках, после чего происходит сгибание под нужным углом с использованием механического воздействия. Затем деталь располагается на ровной поверхности, а края завальцовываются.

При работе с гнутыми краями металла часто используются специальные клещи. Они позволяют отгибать кромку для последующей завальцовки с помощью киянки. Ручная завальцовка целесообразна только для небольших заготовок. Стоит отметить, что основной недостаток данной обработки в домашних условиях заключается в недостаточной точности и более высоких трудозатратах.

Преимущества вальцовки

Вальцевание листового металла и металлопроката – это удобный и быстрый метод. В сравнении с другими типами обработки вальцовочные станки позволяют:

- уменьшить затраты на дооснащение и переоборудование производственных мощностей;

- сократить временные затраты на переналадку;

- максимально эффективно использовать сырьевые материалы при среднем и большом серийном производстве;

- снизить потери производства из-за бракованных изделий.

Внедрить процесс вальцовки можно как на крупных промышленных объектах, так и в небольших мастерских. Стары конструкции современных станков для вальцевания отличаются простотой, требуют минимального обслуживания и способны служить несколько десятилетий.