Центральная часть задней бабки соединена с суппортом, благодаря чему бабка получает поступательное движение. Этот механизм дополнительно оснащен независимым приводом передач, что позволяет обеспечивать стабильную и точную работу.

Устройство задней бабки токарного станка и ее регулировка

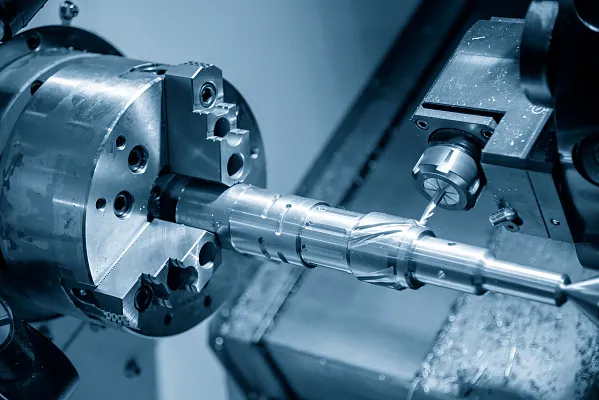

Качество обработки заготовок напрямую зависит от детализированности и продуманности конструкции каждого механизма в токарном станке, а также от возможности регулировки и стабильности работы каждого узла. В данной статье мы подробно рассмотрим один из наиболее значимых элементов токарного агрегата – заднюю бабку.

Заднюю бабку можно как приобрести в готовом виде с заводского производства, так и изготовить самостоятельно в домашних условиях. Мы детально обсудим, как можно самостоятельно построить этот элемент, какой инструментарий вам потребуется, а также методы его регулировки.

Устройство

Задняя бабка токарного станка для обработки металла имеет ряд отличий от аналогичной конструкции в токарных станках для работы с деревом, однако общая структура этих подвижных деталей схожа. Основные составные части задней бабки включают:

- корпус;

- управляющие элементы;

- шпиндель (пиноль);

- маховик, который служит для перемещения пиноли по центральной линии;

- патрон подачи, винт, с помощью которого осуществляется регулировка направления перемещения обрабатываемой детали.

Корпус задней бабки представляет собой цельнометаллическую конструкцию, которая надежно удерживает все элементы устройства. Он должен обеспечивать прочную фиксацию заготовки на протяжении всего процесса её обработки.

По своим размерам этот элемент соответствует диаметру заготовки, подлежащей обработке.

В качестве фиксирующего механизма на деревообрабатывающем станке используется конус задней бабки, центр которого направлен на середину обрабатываемого элемента. Это положение критично; в процессе работы необходимо, чтобы оси центра и симметрии четко совпадали.

Роль задней бабки в токарном станке не следует недооценивать, поскольку именно её конструктивные особенности в значительной степени определяют технические характеристики и функциональные возможности агрегата, как для обработки металла, так и для работы с деревом.

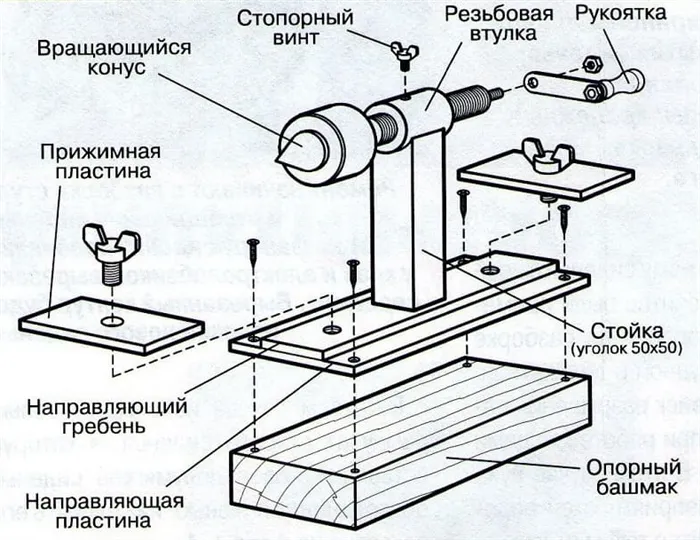

Устройство задней бабки

Задняя бабка состоит из множества различных компонентов. Одним из ключевых элементов является стойка или опорный корпус. Эта деталь соединяет все компоненты устройства и обеспечивает их надежное крепление и совместную работу.

Перемещение задней бабки происходит за счет направляющей пластины. Она тщательно подбирается по размерам посадочного проема станка и обеспечивает плавное движение данной детали по предписанной траектории.

Рис. 2 Направляющая пластина

Направляющая имеет гребень на верхней части, который в некоторых случаях может быть отдельным элементом, устанавливаемым на посадочное место.

Для крепления направляющей применяются специальные прижимные пластины с монтажными отверстиями. Это позволяет надежно фиксировать ее в необходимом положении.

Рис. 3 Прижимная пластина

Конус со стержнем помещается внутри втулки, которая служит не только для удержания элементов, но и для обеспечения их равномерного перемещения в процессе регулировки. Длина втулки достаточно велика, чтобы предотвратить любые перекосы и исключить внеосевое смещение стержня.

Рис. 4 Вращающийся конус

Положение вращающегося конуса фиксируется с помощью специального винта, который выполнен в форме барашка и может быть откручен и закручен вручную.

Рис. 6 Фиксирующий винт

Позиционирование конуса осуществляется путем вращения специальной рукояти, которая расположена в тыльной части бабки станка.

Рис. 7 Рукоять

Собранная бабка выглядит следующим образом:

Рис. 8 Бабка в сборе

В устройствах, где рабочие элементы располагаются внутри, предусмотрены пиноли, которые представляют собой пустотелые цилиндры с конусами Морзе. Эти конструкции служат направляющими для конуса и предотвращают его смещение в процессе эксплуатации.

Рис. 9 Пиноль (позиция №3)

Требования, предъявляемые к узлам

Задняя бабка токарного станка обязана соответствовать следующим критериям:

- Гарантированная точность центрирования заготовки.

- Предотвращение смещения изделия в процессе его обработки.

- Эффективная фиксация длинных деталей, что особенно важно для тяжелых заготовок.

- Плавный ход по направляющим станка, что исключает люфты и непреднамеренные смещения.

- Высокая точность перемещения, что сводит к минимуму ошибки и несоосности.

- Надежное фиксирование элементов в заданном положении без необходимости постоянного контроля.

Приобретая заднюю бабку станка, отвечающую всем вышеперечисленным требованиям, мастер сможет поддерживать высокий класс точности обработки и минимизировать возможность возникновения неожиданных сбоев в процессе эксплуатации оборудования.

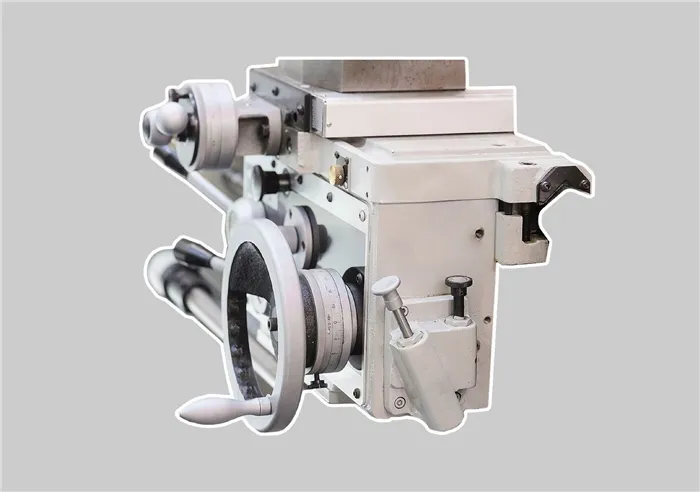

Задние бабки, предназначенные для тяжелых станков, часто оснащены электрическим приводом. Эти устройства не рассчитаны на ручное использование и созданные для работы с крупными и массивными деталями.

Рис. 10 Задняя бабка с приводом

Передняя (шпиндельная) бабка

Передняя бабка выполняет стационарную роль и отвечает за крепление и вращение заготовки. Конструкция передней бабки состоит из четырех основных узлов:

1. **Блок управления,** который позволяет оператору настраивать режим работы станка, выбирая оптимальные параметры обработки.

2. **Редуктор, или коробка скоростей,** состоящий из нескольких шестерен, которые передают вращение на шпиндель с заданной скоростью. Некоторые производители предлагают дополнительные шестерни, которые дают возможность гибко изменять крутящий момент под требования различных производственных задач, что может в конечном итоге удвоить количество доступных скоростей.

3. **Шкив для клинового ремня.** В сложных конструкциях может быть установлено несколько шкивов, которые размещаются внутри корпуса передней бабки.

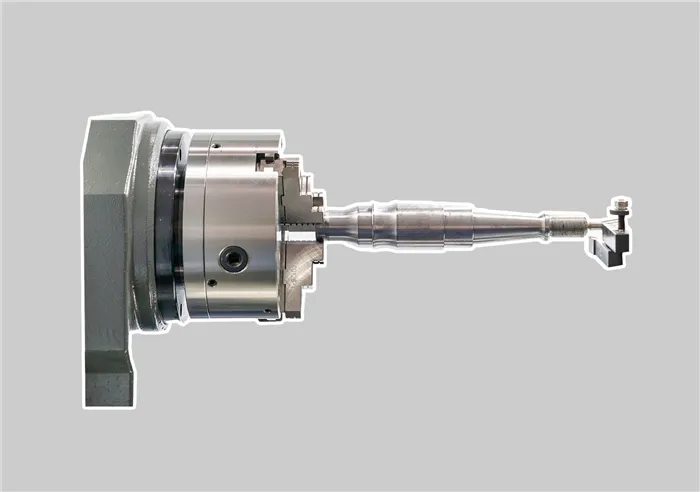

4. **Шпиндель,** который установлен на два подшипника и передает крутящий момент на держатель инструмента — патрон.

Шпиндель представляет собой полый вал с толстыми стенками и передним отверстием конусной формы, что позволяет ему выдерживать значительные нагрузки, включая тяжелые заготовки, максимальные натяжения ремня и давление резца в процессе обработки.

Резьба или специальная канавка на шпинделе препятствуют самопроизвольному откручиванию патрона.

Шпиндель с патроном и установленной заготовкой.

Суппорт

Суппорт представляет собой механизм, который отвечает за перемещение режущего инструмента. Он включает в себя несколько ключевых элементов:

- Верхняя часть, на которой закрепляются резцы. Данная часть отвечает за движение инструмента в поперечном направлении, и при выборе резцов важно учитывать вид обработки, материал и геометрию заготовки. Например, для наружной обработки часто применяются прямые проходные резцы, тогда как для торцевания предпочтительнее использовать отогнутые проходные резцы.

- Нижняя часть — опорные салазки, которые занимают положение по станине и обеспечивают движение суппорта в продольном направлении при помощи каретки.

- Поворотная часть, которая отвечает за установку нужного угла для положения инструмента.

Движением суппорта управляет механизм подачи, и фартук, прикрепленный к нижней части салазок, связывает суппорт с зубчатой рейкой и ходовым винтом.

Управляющие элементы на фартуке размещены в лицевой части для удобства их использования.

Устройство передней бабки

Ключевым элементом передней бабки является шпиндель, который фиксирован на левом краю станины. Это крайне важная деталь всей конструкции.

В внутрішньому конусному отворі шпинделя удерживаются разнообразные необходимые инструменты и приспособления, что позволяет адаптировать станок под конкретные задач.

Как работает

Движение шпинделю передается от шкива через клиноременную передачу. Все валы и сам шпиндель установлены на опорных подшипниках, что обеспечивает устойчивую работу без избыточного трения.

При прямом вращении страка, для обеспечения стабильности операций, требуются большие крутящие моменты. Они достигается благодаря большому количеству дисков, размещенных в левой части фрикционной муфты, что увеличивает силу передачи.

Если коробка передач интегрирована в тумбу станка, то она связана с шпинделем с помощью ременной передачи. Такие конструкции называются станками с разделенным приводом и позволяют повысить гибкость работы.

Для чего она нужна?

Передняя бабка выполняет основное движение и передает вращательный момент от электродвигателя непосредственно к заготовке, что является ключевым для эффективной обработки материалов.

В случае универсального станка передняя бабка через конструктивные элементы поддерживает не только вращение, но и подачу суппорта с режущим инструментом.

Регулировка и ремонт

Процесс регулировки включает несколько обязательных этапов:

- установление величины люфта, образующегося между направляющими у станины и основанием задней бабки;

- обеспечение минимальных зазоров в подшипниках пиноли, в случае ее вращения;

- устранение смещения центра с учетом шпинделя.

Частота проверок и порядок регулировок должны быть указаны в паспортной документации для каждого конкретного стана.

При необходимости также выполняются восстановительные или ремонтные работы. Необходимы следующие параметры:

- точная стыковка станины с узлом задней бабки;

- высота расположения шпинделя и пиноли для обеспечения оптимальной точности обработки.

Также часто происходит восстановление точности отверстия, где фиксируется пиноль, что является неотъемлемой частью процесса наладки оборудования.

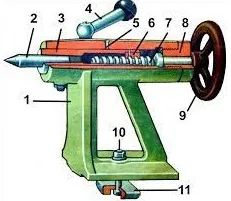

Конструкция задней бабки токарного станка

Корпус задней бабки, как и у большинства станков, состоит из двух основных частей – это сам корпус (1) и основание задней бабки (2), которые соединяются в виде плота (или мостика).

На верхнюю поверхность мостика устанавливают корпус, который подгоняется по направляющим станины. Плоскости, соприкасающиеся с плотом, располагаются таким образом, чтобы оси задней бабки и шпинделя не только совпадали, но и были параллельны друг другу.

Для достижения максимальной параллельности осей производится соединение с вертикальной грани направляющего буртика. Винт с квадратной головкой и специальная гайка позволяют перемещать корпус по плоту, добиваясь бокового совпадения осей. Корпус фиксируется одновременно к двум деталям: плоту и станине с помощью двух болтов (4) и накладки (3).

Восстановление и ремонт задней бабки

Задняя бабка является одним из самых активных узлов токарного станка, что приводит к износу и, как следствие, к поломкам. Чаще всего необходимо восстанавливать:

- соотношение между мостиком и станиной;

- настройку точности отверстия;

- регулирование высоты центров.

Также может потребоваться произвести антикризисный ремонт отдельных деталей задней бабки, таких как элементы управления и пиноль.

Наиболее сложные процессы касаются восстановления регулировки высоты центров и точности отверстия корпуса. Для эффективного ремонта специалисты часто используют акрилопласты, которые обеспечивают надежность соединений и восстановление необходимых параметров. Для незначительных дефектов, например отверстия, предназначенного для пиноли, можно использовать притир; но не стоит забывать про последующую обработку акрилопластом для улучшения качества.

На направляющих устанавливают специальные накладки, которые помогают восстановить параметры растачивания, что позволяет точно регулировать высоту центров. В частности, может потребоваться изготовление нового шпинделя, который будет укреплен с помощью акрилопласта.

Восстановление задней бабки акрилопластом

Задняя бабка, как один из главных узлов токарного станка, требует от оператора знания о её конструкции и понимания наиболее распространенных причин поломок. Простые дефекты можно исправить самостоятельно, однако в случае серьезных поломок рекомендуем обратиться к профессионалам.

- Для расширения отверстия под шпиндель выполняется снятие металла толщиной от 3 до 4 миллиметров. Важно также следить, чтобы овальность не превышала 0,5 сантиметра.

- Полая оправа устанавливается в шпинделе передней бабки. Внешний диаметр цилиндрической оправки может быть выровнен по внешнему диаметру обновленной пиноли.

- Перед установкой оправки приклеивается прокладка (к примеру, из бумаги) в конусное отверстие пиноли. При этом важно точно измерить место установки относительно оси пиноли и центров.

- После установки оправки проводится тестирование и, при необходимости, регулируется биение поправки. Желательными показателями считаются значения от 0,16 до 0,19 мм. Пиноль должна монтироваться так, чтобы оправка находилась на небольшом отклонении над ней. Уровень различия высоты центров передней бабки должен составлять около 0,06-0,08 мм.

- Над отверстием шпинделя сверлят тройные отверстия диаметром около 7 мм, размещенные по всей длине корпуса задней бабки.

- Просвет в корпусе необходимо обработать обезжиривающим средством и оставить сушиться на 25-30 минут.

- Оправка фиксируется на станине с помощью болтов, предварительно обработанных мылом, после чего устанавливается корпус задней бабки.

- Для герметизации отверстий под пиноль, так же как и для крепления шпинделя, применяется использование специальных колец и пластилина.

- Там, где были проделаны три отверстия, образуют три воронки из пластилина для сбора раствора.

- Раствор на основе акрилопласта заливается через центральную воронку, заполняя её и достигая крайних воронок.

- Обработанная акрилопластом бабка оставляется для высыхания при температуре от 19 до 20 градусов.

- После завершения процесса сдвигают узел и очищают его от остатков пластилина. Затем создаются специальные канавки, выполняются отверстия, формируются пазы шпоночного типа и закончена сборка всей конструкции задней бабки.