Для электрошлаковой сварки (ЭШС) в качестве электродного материала используют металл в различных формах, таких как проволока, пластины, трубы или ленты. Наиболее распространенным вариантом является проволока с постоянным сечением толщиной около 3 мм. В некоторых случаях также применяют проволоки с диаметром 1-2 мм или 5-6 мм, в зависимости от требований процесса сварки.

Электрошлаковая сварка: преимущества, технология, оборудование

Почему эта технология так популярна? Электрошлаковая сварка – это прогрессивный метод, который относительно недавно стал востребованным. Основное его преимущество заключается в способности соединять металлические детали различной толщины, что делает его особенно полезным в тяжелом машиностроении и при строительстве крупных конструкций.

Как проходит процесс сварки? Процесс основан на тепловом воздействии, создаваемом электрическим током, который проходит через ванну расплавленного шлака. Для успешного выполнения этой технологии требуется специализированное оборудование, а также использование предписанных флюсов и электродов.

Темы, рассматриваемые в данном материале:

- Основные принципы и преимущества электрошлаковой сварки

- Различные виды электрошлаковой сварки

- Выбор и использование флюсов, а также электродов для ЭШС

- Технология выполнения электрошлаковой сварки

- Возможные дефекты, возникающие в процессе ЭШС

Суть и преимущества электрошлаковой сварки

В процессе электрошлаковой сварки специальный электрод, жидкая шлаковая масса и основной металл соединяемых деталей функционируют как проводники электрического тока. Во время сварки плавятся как основной металл, так и присадочный материал, которые вместе с флюсовым составом постоянно подаются в сварочную ванну. Образующийся шлак выходит на поверхность, так как имеет меньшую плотность, и защищает расплавленный металл от воздействия атмосферных газов. Кроме того, шлак играет важную роль в удалении вредных примесей из металла.

В современном производстве существуют различные варианты электрошлакового метода сварки, при этом наиболее распространенной является электрошлаковая сварка (ЭШС), в которой используются электродные материалы большого сечения, включая проволочные и пластинчатые электроды.

Основные технические и экономические преимущества ЭШС включают в себя:

- Стабильность сварочного процесса, который лишь незначительно зависит от параметров электрического тока;

- Непрерывность операции, даже при кратковременных отключениях электрического тока;

- Высокую производительность, что позволяет увеличивать объемы выполняемой работы;

- Низкие затраты на технологию и расходные материалы;

- Отсутствие необходимости в специальной предварительной обработке кромок соединяемых деталей;

- Эффективная защита сварочной ванны от контактов с атмосферой во время работы;

- Доступные и экономичные расходные материалы;

- Возможность получения сварных швов практически любой площади поперечного сечения за один проход.

Однако стоит упомянуть и основные недостатки электрошлаковой сварки:

- Возможность формирования швов только в вертикальном или близком к вертикальному положении в пространстве;

- Наличие ограничения на остановку сварочного процесса, что может привести к дефектам;

- Крупнозернистая структура металла в области соединения, что приводит к снижению ударной прочности шва.

С использованием электрошлаковой сварки можно производить как прямые, так и кольцевые соединения, при этом толщина свариваемого металла должна быть не менее 25–30 мм.

Что это такое?

Электрошлаковую сварку относят к термическим процессам плавки металла, где источник нагрева представляет собой тепло, выделяющееся в результате прохождения электрического тока через шлаковую ванну. Данный метод применяется в случаях, когда необходимо производить вертикальное соединение различных элементов конструкции и заготовок.

Процесс звучит так, что рабочая область разогревается благодаря теплу от шлака, находящегося в составе. Нагрев шлаковой массы возможен благодаря энергии электрического тока. Основная идея заключается в плавлении металла и его последующем быстром охлаждении. Для успешного выполнения электрошлаковой сварки мастерам необходимо использовать специальное оборудование.

Классификация электросварки осуществляется с учетом количества электродов и их колебательных возможностей. В государственных стандартах (ГОСТ) содержится полная информация о требованиях и условиях проведения сварочных работ, которые не должны игнорироваться. Например, в ГОСТ 30482-97 описаны правила сварочных процедур, в ГОСТ 9087-81 указаны сведения о применяемых материалах, а в ГОСТ 15164-78 рассмотрены виды, размеры и элементы сварочного процесса.

Плюсы и минусы

Очевидным плюсом ЭШС является возможность сваривать детали значительных размеров, что позволяет с легкостью сооружать массивные конструкции и выполнять их ремонтные работы. Дополнительные преимущества технологии включают:

- Высокую производительность при работе с крупными пластинами;

- Экономию электрической энергии и других аккомпанирующих веществ;

- Отличное качество соединения, близкое к свойствам основного материала;

- Отсутствие деформации материалов после завершения сварки;

- Необходимость в предварительной обработке кромок, что упрощает подготовительный процесс.

Помимо перечисленного, эксперты подчеркивают высокую эффективность сварки, так как она позволяет создать шов любой толщины всего за один проход.

Однако у данного метода есть и свои недостатки:

- Возможность формирования шва только в вертикальном положении;

- Невозможность прерывания процесса сварки, так как это может привести к образованию дефектов;

- Необходимость использования дополнительного оборудования;

- Крупнозернистая структура сварных швов;

- Чтобы повысить прочностные характеристики, необходимо выполнять термообработку сваренных изделий.

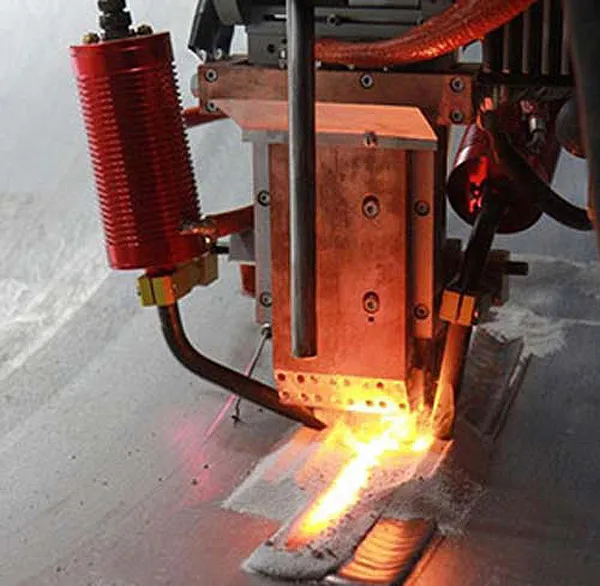

Оборудование для электрошлаковой сварки

Автоматизированные устройства для данного типа сварки имеют разные конструктивные особенности и виды источников питания. Специальные механизмы перемещают электроды вдоль шлаковой ванны, что обеспечивает равномерный прогрев. При этом боковые ползуны и мундштук с проволокой поднимаются вверх по мере формирования шва. Особенности конструкции можно увидеть на видео. Стабильность существующих процессов обеспечивается за счет использования трехфазных трансформаторов, которые позволяют регулировать выходное напряжение в диапазоне от 38 до 54 В.

На территории СССР были разработаны три основных типа аппаратов:

1. Рельсовые — передвигаются вдоль шва по вертикальным направляющим.

2. Безрельсовые — крепятся к обрабатываемой детали с помощью механических средств и перемещаются непосредственно по ней.

3. Шагающие устройства — передвигаются по конструкции с помощью электромагнитов.

Использование специализированного плавящегося мундштука позволяет применять ЭШС для создания швов со сложной конфигурацией. В процессе формирования нужного шва мундштук, который соответствует его форме, плавится вместе с проволокой.

Преимущества и недостатки способа ЭШС

Наиболее выдающимся достоинством данного метода является возможность сварки изделий неограниченной толщины. Это открывает дорогу для соединения массивных конструкций, таких как судовые корпуса, прокатные станы, мосты и другие крупные объекты. Эта технология обладает множеством преимуществ, особенно в сравнении с обычной сваркой под флюсом. К ним относятся: превосходная производительность при значительных толщине деталей — примерно в 20 раз выше вводимых параметров; сравнительно низкие затраты электроэнергии и флюса на 1 кг свариваемого металла; высокое качество сварного соединения; а также возможность получения высоких характеристик металла благодаря шлаковому расплаву. Кроме того, отсутствие необходимости в разделке кромок существенно снижает трудозатраты на предварительные операции.

Тем не менее, у метода имеются и недостатки. Процесс сварки подразумевает вертикальную ориентацию шва. Прерывания в процессе сварки недопустимы, так как это может приводить к образованию дефектов и повторному свару деталей, как видно на различных обучающих видео. Полученный шов, как правило, имеет крупнозернистую структуру. Чтобы обеспечить хорошие прочностные характеристики, необходима термообработка готового изделия.

Данный метод является универсальным, так как с его помощью можно выполнять соединения любой конфигурации, включая тавровые, стыковые, кольцевые и угловые.

Возбуждение электрошлакового процесса

Процесс возбуждения электрошлака заключается в плавлении флюсов и нагреве образовавшейся шлаковой ванны до необходимой рабочей температуры.

На производстве широко применяются несколько методов формирования шлаковой ванны: твердый старт, когда сварочный флюс в начале плавится теплом от электрической дуги, а затем шунтируется расплавленным флюсом, и жидкий старт, когда в области, образуемой свариваемыми деталями и формирующими водоохлаждаемыми устройствами, заливается предварительно расплавленный флюс из отдельной печи.

При твердом старте рекомендуется использовать более высокое сварочное напряжение (в процессе горения дуги), чем при стабильном электрошлаковом процессе. Для облегчения процедуры засыпают металлический порошок, стружку, термитные смеси или устанавливают металлические вставки на дно входной планки.

Сварочные материалы и оборудование

Флюсы для электрошлаковой сварки должны соответствовать ряду требований:

- Быстро и эффективно инициировать электрошлаковый процесс в широком диапазоне напряжений и сварочных токов;

- Обеспечивать достаточное проплавление кромок основного металла и формировать качественную поверхность шва, свободную от подрезов и наплывов;

- Расплавленный флюс не должен вытекать в зазоры между сварочными кромками из-за недостатка точности сборки;

- Образовать шлак, который легко удаляется с поверхности шва;

- Предотвращать образование пор, неметаллических включений и горячих трещин в сварном метале.

Для процесса ЭШС чаще всего применяются плавленые флюсы, среди которых лучшие технологические характеристики для сварки углеродистых и низколегированных сталей имеют флюсы АН-8, АН-8М и АН-22. Флюсы ФЦ-7 и АН-348-А менее пригодны для сварки длинных швов из-за их меньшей устойчивости при высоких скоростях подачи электродной проволоки. Более удачные результаты при сварке углеродистых сталей можно получить с помощью флюса АН-348-В, который обладает большей электропроводимостью и более низкой температурой плавления по сравнению с флюсом АН-348-А. Устойчивый электрошлаковый процесс и качественные швы на аналогичных сталях обеспечиваются флюсом АН-47.

Для сварки легированных сталей повышенной прочности, таких как 25ХНЗМФА и 20Х2М, применяют флюс АН-9. Легированные и высоколегированные стали сваривают с использованием флюсов АНФ-1, АНФ-7 и 48-ОФ-6. Отличные результаты достигаются при сварке коррозионностойких и углеродистых сталей при помощи флюса АН-45.

Для начала электрошлакового процесса удобно использовать флюс АН-25, который электрически проводим в твердом состоянии и достигает высокой электропроводимости в расплавленном состоянии.

Для электрошлаковой сварки и наплавки чугуна используют флюсы АНФ-14 и АН-75.

Перед применением флюс необходимо прокалить в электрической печи согласно указаниям паспорта или технических условий при температуре 300—700 °С в течение 1−2 часов. При этом толщина слоя флюса должна составлять 80—100 мм.

В качестве электродного материала для ЭШС можно использовать проволоку, пластины, трубы и ленты. Чаще всего используется проволока с постоянным сечением диаметром 3 мм, но возможно применение проволоки и других диаметров, таких как 1–2 мм или 5–6 мм.

Химический состав электродного металла подбирается в зависимости от основного металла и его эксплуатационных характеристик. Наилучшие результаты достигаются, когда химический состав металла шва и основного металла схожи, что обеспечивает однородность сварного соединения и его надежность в процессе эксплуатации.

Эта однородность легче всего достигается при использовании в качестве электродного материала пластин или стержней, которые по химическому составу аналогичны основному металлу.

При сварке с использованием плавящегося мундштука, который представляет собой набор трубок из низкоуглеродистой стали, легирование металла шва происходит при помощи проволоки соответствующего состава.

Эффективное перемешивание ванне расплавленного металла позволяет вести электрошлаковую сварку несколькими электродами, различающимися по химическому составу, что позволяет получать металл с заданными характеристиками.

Кроме того, дополнительно могут использоваться металлические присадки, которые подаются в шлаковую ванну, расплавляясь за счет тепла. Эти материалы участвуют в формировании шва, а легирование металла шва также может осуществляться через покрытие плавящегося мундштука.

Используемые флюсы

Как уже упоминалось, состав шлака может варьироваться, и именно это определяет его физические свойства, которые необходимо учитывать при работе с различными материалами. Существует несколько типов флюсов, применяемых в электрошлаковой сварке:

- Флюс АН-348А характеризуется высоким содержанием железа с валентностью 3 и используется при сварке нелегированных сталей.

- Флюс ФЦ-7. Он схож с предыдущим, но нашел применение в процессах, где образуется шлаковая ванна небольшой глубины.

- Флюсы АН-8, ФЦ-21 и АН-22 относятся к категории низкокремнистых марганцевых смесей и применяются для сварки углеродистых и среднелегированных сталей, а также сталей перлитного класса.

- АН-9 и АН-25 — это безмарганцевые флюсы, разработанные еще в довоенное время и использовавшиеся при сварке брони для танков.

- Для сварки нержавеющей стали используется флюс АНФ-5.

Особенности

Данный метод сварки характеризуется не только специальными характеристиками получаемых результатов, но и выделением всех его достоинств и недостатков. Например, в процессе дуговой сварки выделение газов может привести к разбрызгиванию металла. ЭШС имеет явное преимущество – сварочная ванна не требует защиты с использованием листов. Шлак подается в небольших порциях, что повышает производительность процесса и одновременно снижает потребление энергии.

Если мы продолжим сравнение, то увидим, что кромки заготовки, которые начинают плавиться, находятся на большом расстоянии от электрода. В случае дуговой сварки электрод расположен гораздо ближе к поверхности.

К тому же, результаты показывают, что расход материала при электрошлаковой сварке значительно снижен. Всего около 5% от наплавленного металла формирует шлак. Флюсы при дуговой сварке расходуются в десятки раз быстрее. ЭШС широко используется в тяжёлой промышленности, где необходимо работать с массивными деталями. В однопроходном режиме возможно соединение заготовок толщиной до 200 мм. Однако мощности установки не ограничиваются этим значением — использование нескольких электродов может существенно увеличить толщину свариваемых материалов.

Процесс также обладает рядом преимуществ. Сварка не так чувствительна к колебаниям электрического тока, что позволяет избежать необходимости в его регулировке, как это требуется при дуговой сварке. Кроме того, не требуется предварительная обработка кромок материалов.

Среди недостатков можно выделить ограничения по направлениям сварки. ЭШС позволяет формировать швы только в вертикальном положении, с возможностью незначительных отклонений от вертикали. Другой недостаток заключается в том, что прерывание сварочного процесса недопустимо — шов должен быть сформирован за один проход. Низкие температуры окружающей среды могут существенно затруднить выполнение сварки. Хоть и не требуется обработка кромок, это компенсируется временем, затрачиваемым на изготовление кармана и крепление ползуна.