Знание особенностей зон сварного соединения является ключевым моментом для выбора подходящего метода сварки, правильного выполнения постобработки и предупреждения деформации или быстрого разрушения конструкций.

Типы сварных швов: отличия от соединений и описание разновидностей

Существуют разные типы сварных швов, которые применяются в конкретных условиях для соединения металлических деталей, каждая из которых имеет свои преимущества и недостатки. Неверный выбор типа шва может привести к ухудшению качества соединения, вплоть до его полной непригодности. Чтобы избежать подобных проблем, необходимо четко понимать отличия и спецификации между сварными швами.

Кроме того, важно знать, что сварной шов не является синонимом сварного соединения. Направляя внимание читателя на эту деталь, мы также представим полную типологию соединений и швов, а также обозначим требования к их качеству, которые регулируются международными и национальными стандартами.

Требования к сварным швам

Сварка сегодня считается одним из самых распространенных методов, используемых для создания различных металлических конструкций. Основная причина такого высокого уровня популярности заключается в надежности и прочности соединений, получаемых в результате сварки. При этом сварные конструкции, которые подвержены существенным физическим нагрузкам, чаще всего требуют применения сварки.

Однако необходимо отметить, что не все типы сварных швов обладают нужной долговечностью и прочностью. Лишь те соединения, которые создаются в строгом соответствии с установленными требованиями, гарантируемыми стандартами, могут обеспечить необходимую стойкость.

Главным нормативным документом, который устанавливает качества для различных видов сварных швов, является ГОСТ 23118-99. Дополнительно требования к качеству могут быть найдены в следующих правилах и инструкциях:

- СП 105-34-96 – свод правил, который определяет критерии качества для сварных швов, а также устанавливает последовательность выполнения сварочных работ;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – нормативные указания по технологиям выполнения сварочных работ;

- ВСН 012-88 – инструкция, содержащая пошаговые указания по контролю качества выполненных работ.

Все вышеупомянутые нормативные документы охватывают различные методы сварки и предлагают рекомендации по применению различных типов сварных соединений.

Что это такое?

Сварочный шов представляет собой участок, сформированный местом слияния двух кромок металлических заготовок, осуществленный путем расплавления металла с помощью электродуги от сварочного электрода. Тип и конфигурация сварочных швов могут варьироваться в зависимости от условий сварки: выбор того или иного шва зависит от химического состава соединяемых металлов, их толщины, мощности используемого сварочного оборудования, а также от формы свариваемых деталей, среди прочих факторов.

Если рассматривать сварочный шов в деталях, можно заметить, что он состоит из различных структурных слоев.

- Слой наплавленного металла. Этот слой внешне напоминает литой монолит, который формируется в процессе расплавления сварочного электрода и краев соединяемых компонентов. Частицы этого слоя очень мелкие и плотно спаяны друг с другом, что придаёт ему высокую твердость. Однако, при ошибках в технологии сварки на этом слое могут возникать дефекты, вызванные воздействием кислорода, загрязнений от шлаков или флюса и другими неучтенными факторами.

- Область сплавления металлов. Эта область формируется благодаря термодиффузии, происходящей между соединяемыми металлами. Если один металл проникает в структуру другого, глубина этой области сплавления составит не менее 50% от толщины слоя наплавления. Она относится к неоднородной структуре и может содержать карбидные соединения, а также другие химические элементы.

- Слой термического воздействия. Структурно этот участок шва похож на металл, образующийся при локальной закалке. У него есть белый слой, который значительно твёрже основного металла. Этот слой формируется под действием тепловой энергии, которая достаточно сильна для быстрого затвердевания без плавления.

- Области структурных изменений. Находятся ниже белого слоя и их состав варьируется в зависимости от марки сварочной стали.

- Переходной слой. Эта область соединяет шов и подложку основного металла. Она состоит из различных фаз, таких как троостит, перлит и аустенит, которые образуются в результате небольших температурных колебаний.

Анализ этих слоев показывает, что сварной шов не является однородной структурой — его вариации определяют прочность и надежность всего сварного соединения.

Какими бывают?

Каждый тип сварного шва, его ширина, расположение и классификация регулируются стандартами, изложенными в ГОСТ 5264-80. Этот норматив был введен еще в 80-е годы и на протяжении многих лет сохраняет свои позиции без изменений.

Документ содержит не только описание швов, но и требования к их выполнению. Например, кольцевые соединения используются для сварки цилиндрических деталей, корабельные швы применяются в судостроении, а монтажные швы — для сборки конструкций на месте. Есть также многопроходные швы, угловые и горизонтальные, где боковая кромка одной детали соединяется с кромкой другой. В совокупности ГОСТ 5264-80 представляет собой ценное руководство для начинающих сварщиков, стремящихся к совершенствованию своих навыков и созданию качественных сварочных швов.

Методы выполнения сварочных соединений могут классифицироваться по разные признаки.

По способу соединения деталей

Соединение краев металлических заготовок выполняется сварочными швами нескольких типов. Рассмотрим краткое описание каждого из них.

- Стыковой шов. Это наиболее распространенный метод, который используется для соединения листов металла и торцевых частей труб. Основное требование к стыковым швам — это жесткое соединение двух заготовок с допустимым зазором не более 2 мм, который заполняется расплавленным металлом, образующимся в процессе плавления электрода. Перед началом сварки необходимо правильно подготовить кромки свариваемых деталей — выровнять и зачищать их.

С точки зрения прочности стыковые швы считаются самыми надежными и долговечными среди всех видов сварочных соединений, что делает их очень популярными в различных областях.

- Угловой шов. Этот вид сварочного соединения сложен в исполнении, поскольку расплавленный металл имеет тенденцию стекать с угловой поверхности — с вертикальной на горизонтальную часть детали. Чтобы преодолеть эту проблему, сварщику необходимо удерживать электрод под правильным углом наклона и поддерживать равномерность движений. Результатом правильной техники будет ровный и прочный сварочный шов. Для выполнения качественного углового шва часто используют технику «лодочка», располагая детали под прямым углом и выполняя шов короткими штрихами.

Угловые швы имеют свои особенности в зависимости от формы и конструкции наплавления. К ним относятся следующие параметры:

- ширина шва — это расстояние между кромками заготовок при выполнении сварки;

- изогнутость наплавления — это точка, где достигается максимальная вогнутость;

- выпуклость шва — это точка максимального уровня наплавления;

- корень области соединения — точка, находящаяся ближе к основной детали и более удаленная от профиля.

Угловой сварочный шов требует внимательного и аккуратного выполнения с обязательным соблюдением геометрических правил для достижения оптимального результата.

- Тавровый шов. Если рассмотреть разрез такого соединения, можно заметить, что одна деталь стыкуется с другой по профилю, напоминающему букву Т. По стандартам ГОСТ существует девять видов тавровых швов, требующих глубокого проплавления, что обычно достигается с помощью автоматической сварки. При ручной сварке кромки заготовок должны быть тщательно зачищены и выровнены. Эта методика соединения имеет особенность: сварочный шов, как правило, прочнее самого металла заготовок.

Виды сварочных швов

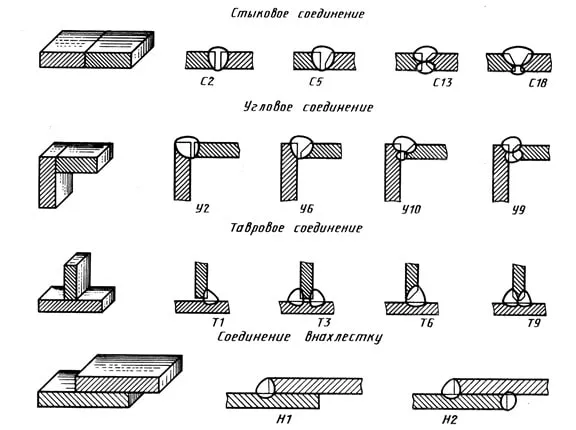

В соответствии с требованиями ГОСТ выделяются следующие виды сварочных швов:

- стыковые;

- угловые;

- тавровые;

- нахлесточные.

Как видно, классификация швов происходит, исходя из способа соединения: встык, внахлест, под углом и так далее.

Стыковое соединение

Стыковое соединение считается самым простым и надёжным, оно часто используется как в быту, так и на производстве. В этом случае детали нагреваются и соединяются встык. Сварочный шов может быть выполнен в следующих вариантах:

- одно- или двухсторонний;

- на остающейся подкладке;

- замковый и другие.

К преимуществам данного типа шва можно отнести отсутствие высоких требования к квалификации сварщика, простоту подготовительных процессов, а также то, что после сварки не увеличивается вес конструкции. Тем не менее, при проведении стыковочного соединения важно уделять внимание актуальной подгонке деталей — их размеры в месте соединения должны совпадать.

Угловые соединения

Угловые сварочные швы, как подразумевается из названия, создаются при сварке элементов под углом менее 180 градусов. Полученное соединение отличается высокой прочностью и способностью выдерживать нагрузки, что делает их весьма популярными при строительстве и в конструкциях металлических каркасных систем.

Тавровые швы

Тавровые соединения формируют сварочные швы в виде буквы Т с соединением под углом 90 градусов. Эти соединения характеризуются высокой прочностью и подходят для создания нагрузочных конструкций. Тавровые соединения также находят применение при установке трубопроводов, создании ограждений и в производстве различных промышленных деталей.

Нахлесточные швы

Нахлесточные швы получаются при соединении деталей внахлест. Данный подход чаще всего применяется в сварке листового металла. Кромки свариваемых элементов располагают так, чтобы одна деталь перекрывала другую. Эта технология не требует сложной предварительной подготовки, достаточно лишь зачистить и обезжирить поверхности. Однако следует учитывать, что нахлесточные швы не являются подходящими для деталей и элементов, которые подвергаются переменным нагрузкам.

Кроме вышеописанных типов швов, также существуют методы соединения трубных элементов, которые могут свариваться встык, по прямой линии либо с уклоном, в некоторых ситуациях применяют технологии сваривания с ответвлением или изгибанием.

Виды пространственных положений сварных швов

Одна из важных характеристик сварочного соединения — это его пространственное положение. Существует несколько основных видов:

- Нижнее. Это самый простой метод сварки, не требующий от сварщика высокой квалификации. Заготовки располагаются на горизонтальной поверхности, что облегчает контроль за шлаками, которые удаляются с помощью электрода.

- Нижнее в лодочку. Это положение используется для создания тавровых и угловых швов. Заготовкам подбирают положение так, чтобы расплавленный металл стекал по соединению. Можно также установить наклон, позволяющий шлаку стекать сами собой, не мешая сварочной ванне.

- Вертикальное. Этот метод соединения компонентов значительно более сложный и требует от сварщика определенного опыта. Подход сварки зависит от применяемого оборудования: при ручной дуговой сварке шов ведется сверху вниз прерывистой дугой, а в полуавтомате или аргонодуговой сварке — сверху вниз.

- Потолочное. Это самый сложный вид сварки, когда детали соединяются над головой сварщика, что создает определенные неудобства. Бывает сложно избежать падения капель расплавленного металла, но можно минимизировать это, снизив ток на 20% от нормы.

- Горизонтальное на вертикальной поверхности. В этом варианте расплавленный металл может стекать на нижнюю сторону, что приводит к дефектам соединения, таким как непровары и подрезы. Опытные сварщики могут контролировать этот процесс с помощью регулировки силы тока, также допускается использование прерывистой дуги.

Горизонтальная сварка

Горизонтальную сварку можно выполнять в любом направлении, что удобно для сварщика. Угол наклона может быть произвольным, главное — следить за тем, чтобы ванной не уходил на нижнюю стенку. Чтобы избежать падения расплавленного металла, сварщик должен ускорить свои движения и минимизировать нагрев металла.

Есть и другой прием: можно отрывать дугу, чтобы позволить металлу остывать, не успевая течь. Или понизить силу тока, однако важно не использовать все методы одновременно, нужно их чередовать. Горизонтальный шов может выполняться различными узорами и рисунками, однако они должны обязательно быть прочными и надежными.

Важные рекомендации для выполнения горизонтального шва:

- Расположение электрода должно быть немного отведено назад;

- Движение стержня следует делать спирально;

- Дугу следует зажигать на нижней кромке, после чего переводить на верхнюю;

- Сварка шва слева направо, традиционно считается более качественным вариантом.

Для обеспечения необходимого провара горизонтального соединения, сварщик должен поперечно перемещать конец электрода между соединяемыми местами.

При выполнении вертикального шва важно держать конец устройства на близком расстоянии от сварочного материала, чтобы предотвратить растекание сплава под собственным весом. Если электрод не залипает, его можно слегка прижимать к поверхности для удобства. Фиксация краев деталей зависит от их толщины, пускай это будет от 0,5 см, и выбранного метода соединения.

После подготовки кромок, заготовки фиксируют и собирают поперечными швами на расстоянии 100-200 мм друг от друга. Сварка вертикальных швов чаще всего осуществляется от верхнего края к нижнему и наоборот. Рекомендуется начинать сварку с нижней точки, поднимаясь к верхней части, так как таким образом соединение будет прочнее, а жидкий металл будет меньше количества протекать вниз. Но важно отметить, что вертикальная сварка электродуговым методом лучше всего подходит опытным сварщикам.

Пошаговая инструкция по этому процессу достаточно проста:

- Электрод устанавливается перпендикулярно к детали, подается питание.

- После расплавления стыка угол электрода изменяется на 15-20 °, а держатель опускается.

Электрод должен проводиться по линии соединения с помощью зигзагообразных движений. Мастера отмечают, что такой шов является очень прочным и надежным.

Полезные советы для правильного выполнения вертикального шва:

- Для избежания растекания материала следует делать валик максимально тонким, но при этом необходимо удерживать угол наклона электрода постоянным;

- Ширина навара не должна превышать в два раза диаметр электрода;

- Данный тип соединения следует реализовать на максимальной мощности сварочного инструмента.

Перед тем как приступить к вертикальной сварке, крайне важно учесть все особенности выбранного метода, чтобы избежать появления дефектов на выходе.

Виды сварных швов

Перед началом любых сварочных работ важно определить виды шва по различным критериям, это поможет в выборе наиболее подходящей техники создания соединений. Например, для плоского углового соединения в вертикальном положении требуется более тщательная подготовка, чем для выпуклого стыкового соединения в нижней позиции.

По положению в пространстве

В зависимости от расположения свариваемых поверхностей выделяют несколько видов швов.

Нижний шов

Это наиболее распространенный и простой в исполнении шов. Заготовки располагаются на ровной поверхности. Контролировать расплавленный металл несложно, так как он не растекается за пределы сварочной ванны. Технология выполнения может быть любой в зависимости от типа, толщины металлов и выбранного способа сварки.

Горизонтальный шов

Этот шов сложнее в исполнении и применяется для соединения деталей, которые находятся в вертикальной плоскости и стыкуются по горизонтально. Основная проблема заключается в стекании расплавленного металла вниз. Облегчить работу может предварительное создание V-образной выемки на кромках и выполнение нескольких проходов.

Очень важно правильно настроить сварочный ток: слишком высокая сила тока может привести к прожогам, в то время как низкий — к непроварам.

Вертикальный шов

Этот шов реализуется при соединении вертикально расположенных заготовок. Рекомендуется проводить сварку снизу вверх. Задачу стекания расплавленного металла можно решить при помощи короткой дуги.

Потолочный шов

Самый сложный и опасный в исполнении вид сварки. Сварщику необходимо соединять детали в положении над головой, что сопряжено с риском. Падение капель расплавленного металла можно снизить, уменьшив силу тока на 20% от обычной нормы. Сварка должна производиться короткой дугой, а электрод держится под прямым углом при наличии равномерной амплитуды движений и быстром выполнении.

По траектории движения электрода

В зависимости от типа сварки, используемой техники и характера изделий выбирается определённая схема движения дуги.

Поступательное движение происходит вдоль оси электрода (сверху вниз). При использовании сварочного инвертора, по мере плавления и укорачивания электрода его приближают к сварочной ванне, что24 помогает поддерживать длину дуги и усиливает провар корня шва при небольшом по ширине шовном валике.

Продольное движение дуги осуществляется по оси шва, и в результате прямолинейного движения получается узкий валик, чья толщина зависит от диаметра электрода. Для надежного соединения этого значения может оказаться недостаточно, поэтому к прямолинейному движению часто включают колебательные движения.

Колебательные движения проходятся поперек оси шва. Они способствуют улучшению сплавления кромок, расширяют соединение и усиливают прочность. Для работы с тонким металлом поперечные колебания обычно исключаются, а при многослойной сварке их можно использовать на последнем проходе.

Существует несколько схем колебательных движений электрода: зигзагообразные, полукруглые и треугольные, выбор схемы зависит от конкретного задания.

Сварочные прихватки – что это и для чего нужны

Сварочная прихватка представляет собой временный точечный шов, который используется для фиксации соединяемых деталей в нужном положении и предотвращения их сдвига во время последующих работ. Такой шов может быть как временным, так и постоянным. Временные прихватки обычно выполняются на изнаночной стороне заготовок и удаляются по завершении монтажных работ, в то время как постоянные прихватки полностью провариваются и становятся частью основного сварного шва.

В рамках данной статьи невозможно детально рассмотреть все нюансы сварочного процесса. Однако даже краткие сведения о основных итогах сварного шва (шире — сварного соединения) дают представление о том, что это занятие не только полезно, но и увлекательно.