Для абразивного порошка применяются такие материалы, как наждак, электрокорунд, алмазная пыль, карбид кремния и другие, в то время как абразивные пасты изготавливаются из окиси хрома, окиси алюминия, крокуса, венской извести и других компонентов. В процессе притирки абразивный порошок обычно смачивается керосином или скипидаром для улучшения его эффективности.

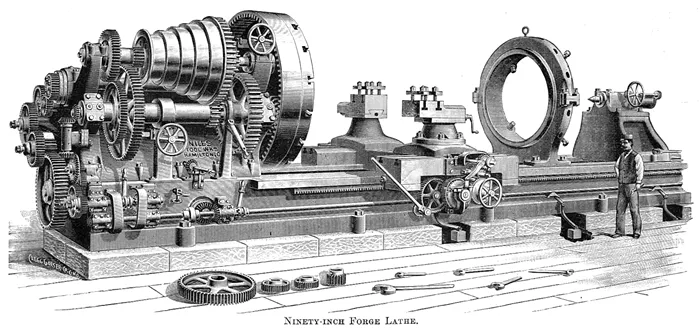

Изучение типов токарных станков и выбор лучшего для вашего дела

Токарные станки представляют собой незаметных, но весьма важных участников процессу мастерства, играя центральную роль в различных секторах промышленности. Эти инструменты позволяют превращать исходные материалы в точные детали и изделия через процессы обработки. Основная функция токарных станков заключается в удалении излишнего материала с металлических заготовок путем их вращения по кругу, что существенно способствует выставлению заготовки в нужные формы и размеры согласно разработанным эскизам и чертежам.

Использование токарных станков помогает мастерам раскрыть весь потенциал их навыков и продемонстрировать свою работу широкой аудитории. Итак, для чего же предназначены токарные станки? Как правильно работать на токарном станке по металлу?

Независимо от того, являетесь ли вы слесарем, токарем по дереву или заняты в строительственной сфере, важно понимать тонкости работы токарных станков. В данной статье мы подробно рассмотрим различные типы токарных станков, что позволит вам осознанно выбрать наиболее подходящий станок для вашего ремесла или бизнеса.

Что такое токарный станок?

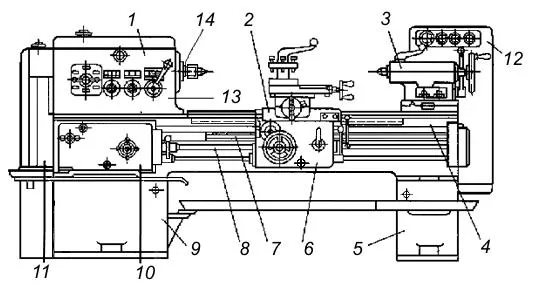

Перед тем как углубиться в вопросы эксплуатации токарного станка, давайте детально разберемся, что собой представляет этот инструмент. Токарный станок — это универсальное устройство, использующееся не только в металлообработке, но и в строительстве и деревообработке. Каждый токарный станок состоит из нескольких основных компонентов, включая:

- Кровать — устойчивая платформа, обеспечивающая стабильность всего станка.

- Задняя бабка — поддерживает другой конец заготовки, что необходимо для ее устойчивой обработки.

- Бабки — включают шпиндель, который фиксирует и вращает деталь.

- Каретка — перемещается вдоль станины и управляет движением инструмента для точной резки и формования.

Таким образом, токарный станок обеспечивает выпуск точных деталей, от простых цилиндрических форм до более сложных отклонений. Эта сложная механика является важной основой для выполнения различных операций, нужных для создания металлических частей.

Токарно-винторезные станки

Токарно-винторезные станки предназначены для выполнения широкой гаммы операций. Это оборудование позволяет обрабатывать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцевые поверхности, нарезать внутреннюю и наружную резьбы, а также выполнять сверление, зенкерование и развертывание отверстий. В дополнение к этому, возможно осуществление таких операций, как отрезка и подрезка заготовок.

Основные характеристики токарно-винторезного станка заключаются в максимальном диаметре обрабатываемой заготовки над станиной и наибольшем расстоянии между центрами, эти параметры определяют максимальную длину обрабатываемой детали. Кроме того, важными размерами являются максимальные диаметр заготовки над суппортом, максимальная частота вращения шпинделя и размер центра шпинделя. Эти сведения критически важны для выбора устройства в зависимости от конкретных потребностей в обработке.

Модернизация токарных станков с помощью копировальных устройств позволяет значительно упростить обработку сложных контуров, исключая необходимость в использовании специальных фасонных резцов или комбинированных расточных инструментов, а также упрощает настройку и подналадку станков в производственных условиях. Подобные токарно-копировальные устройства могут иметь два или три копировальных суппорта, что допускает одновременную обработку наружных, внутренних и торцевых поверхностей. Использование систем числового программного контроля (ЧПУ) позволяет полностью автоматизировать цикл обработки, что существенно увеличивает производительность труда и точность выполнения работ.

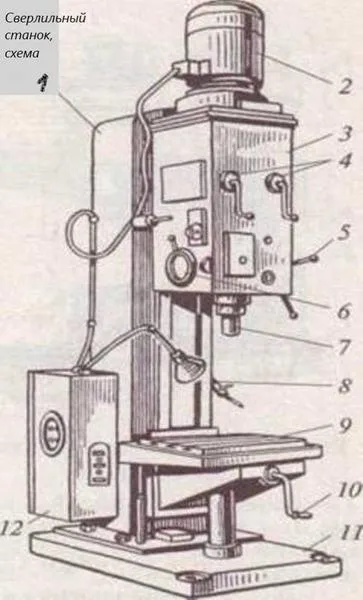

Сверлильные станки

Сверлильные станки относятся к группе машин, предназначенных для выполнения отверстий в различных деталях, нарезания в них резьбы метчиком, растачивания и притирки отверстий, а также вырезания дисков из листового материала. Все эти операции можно производить с использованием сверл, зенкеров, разверток и других аналогичных инструментов.

Существует несколько типов сверлильных станков, наиболее употребляемых в производстве:

- Одношпиндельные настольно-сверлильные станки — предназначены для обработки небольших отверстий и широко используются в приборостроении. Шпиндели таких станков имеют высокую частоту вращения.

- Вертикально-сверлильные станки — это основной и наиболее распространенный тип, вроде 2М112, которые чаще всего применяются для обработки отверстий на деталях малых размеров с возможностью перемещения заготовки относительно инструмента для точного совмещения осей.

- Радиально-сверлильные станки — используются для сверления отверстий на деталях крупных размеров. Здесь ось шпинделя перемещается относительно неподвижной детали, что позволяет достигать высокой точности обработки.

- Многошпиндельные сверлильные станки — обеспечивают существенное увеличение производительности труда по сравнению с одношпиндельными моделями.

- Горизонтально-сверлильные станки — используются для глубокого сверления, что позволяет выполнять работу со значительными габаритами деталей.

К таковым сверлильным станкам также можно отнести центровальные станки, которые используются для создания центровых отверстий на торцах заготовок, обеспечивая надежную фиксацию во время дальнейшего прохождения обработки.

Основными размерами сверлильных станков являются максимальный условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, максимальный ход шпинделя, а также максимальные расстояния от торца шпинделя до рабочего стола и до фундаментной плиты — все эти характеристики необходимо учитывать при выборе и эксплуатации станков.

Какие бывают станки?

Станки являются сложными и многофункциональными агрегатами, которые находят применение для формирования деталей, высверливания необходимых отверстий и выполнения только им присущих операций. Они незаменимы в машиностроении, различных отраслях промышленности и мелких производственных предприятиях. Эти устройства могут быть как стационарными, так и мобильными. Стационарные конструкции с мощной силовой установкой гораздо надежнее, когда дело касается тяжелых работ, по сравнению с малогабаритными и мобильными устройствами.

Классификация станков по типу работы включает:

- Автоматические устройства и полуавтоматы, которые облегчают работу оператора и позволяют значительно увеличить скорость обработки.

- Станки с вертикальным расположением сверла обеспечивают удобство в процессе работы.

- Координатно-расточные станки с одной стойкой позволяют выполнять высокоточные операции.

- Станки с горизонтальной расточкой подойдут для специфических задач обработки.

- Станки с горизонтальным расположением сверла отлично справляются с большими заготовками.

- Полировальные станки с квадратной или круглой станиной помогают в финишной обработке деталей.

- Станки для механической обработки с разнообразными абразивными инструментами.

- Станки для обработки резьбы и зубьев предназначены для высокоточных операций с зубчатыми механизмами.

- Зубострогальные станки для обработки цилиндрических колес.

- Станки для обработки зубьев конических колес и зубофрезерные станки для различных форм деталей.

- Станки для обработки торцов зубьев и шлифовальные станки, осуществляющие окончательную точную обработку.

- Резьбо- и зубоотделочные станки, которые помогают в завершающих операциях.

- Станки с вертикальной фрезой для разнообразных задач.

- Копировальные и гравировальные станки предназначены для сложных работ.

- Универсальные станки широкого спектра применения.

- Строгальные, долбежные и протяжные станки для обработки деталей с различными формами.

- Продольные станки, которые могут иметь одну или две стойки.

- Отрезные станки с рабочими органами для различных деталей.

- Правильно- и бесцентровообдирочные станки для обработки сложных форм.

- Станки для тестирования инструментов, которые являются важной частью контроля качества.

Таблица 1. Типы станков, их предназначение и характеристики могут значительно различаться в зависимости от технологий и механизмов обработки.

Токарные станки

Агрегаты этой категории составляют примерно 30% общего станочного парка производственных предприятий. Эти станки находят применение практически во всех операциях, связанных с обточкой металлических изделий, а также деталей, имеющих форму вращаемых тел:

- Корректировка заготовок. Это процесс, при котором происходит выравнивание и подготовка детали к дальнейшей обработке.

- Нарезка резьбы. Данная операция критически важна для создания соединений между деталями.

- Проточка пазов. Необходима для создания необходимых форм и удерживающих механизмов.

- Резка металлов. Важный процесс, позволяющий получать заготовки необходимой длины.

- Обработка торцов деталей. Обеспечивает готовую к дальнейшей обработке форму края изделия.

Токарные станки являются незаменимыми в производстве таких изделий, как болты, втулки, шайбы, оси и других деталей, имеющих коническую или цилиндрическую форму. Сырая заготовка фиксируется с помощью патронов, которые бывают разных видов:

- С проходным отверстием; позволяет обрабатывать длинные детали.

- Самоцентрирующийся; обеспечивает надежную фиксацию деталей с различной формой.

- С независимым перемещением кулачков; используется для сложных форм заготовок.

- Со штоком; позволяет производить микродвижения заготовки для более высокого контроля процесса.

Чем более мощной оказывается конструкция шпинделя и привода токарного станка, тем выше его производительность при обработке деталей и тем больший объём заготовки может быть на нем обработан за один цикл.

На изображении представлена схема обычного токарно-резцового станка с основными узлами. Ключевые элементы включают: 1 — шпиндельная бабка; 2 — суппорт для закрепления режущего элемента; 3 — задняя бабка; 4 — станина; 5 и 9 — тумбы-подставки; 6 — фартук; 7 — ходовой винт; 8 — ходовой валик; 10 — коробка подач вращательных движений от шпинделя к суппорту; 11 — гитара сменных шестерен; 12 — пусковое устройство и двигатель; 13 — коробка скоростей; 14 — шпиндель.

На сегодняшний день различными производителями предлагаются разнообразные типы токарных станков, начиная от крупногабаритных для серьёзных производств и заканчивая мини-машинами, предназначенными для частного использования и оснащёнными достаточным рабочим потенциалом для выполнения бытовых задач.

Сверлильные станки

Сверлильные станки не менее популярны среди мастеров и в производственных условиях, чем токарные. Эти устройства используются для создания сквозных и глухих отверстий в заготовках, а также для выполнения сверлильных работ по листовым и профилированным материалам.

Классификация станков по возможному материалу обработки

Технические характеристики станков промышленного назначения могут значительно варьироваться в зависимости от обрабатываемого материала. Наиболее часто станочное оборудование используется для работы с металлом и древесиной. Для обработки древесины обычно можно применять менее мощные установки с более точными настройками. В то время как для обработки металлических заготовок требуется использование инструментов высочайшего качества и значительных мощностей.

Токарные, сверлильные и фрезерные машины наиболее востребованы при производстве различных заготовок.

В последние годы наблюдается тенденция увеличения уровня автоматизации на предприятиях; станки с механическим управлением постепенно устаревают и заменяются более современными альтернативами. Машины можно классифицировать по типу управления:

- Ручное управление;

- Полуавтомат;

- Автомат;

- ЧПУ — числовое программное управление;

- Компьютерное управление.

Современные способы управления обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важным преимуществом является то, что оператор может внести параметры работы перед ее началом, таким образом исключая необходимость постоянного наблюдения за процессом производства, что повышает его эффективность и безопасность.

Шлифовальные станки

Шлифование выполняется преимущественно во вторую, или завершающую очередь, после коррекции деталей на токарном или фрезерном станке. Данный процесс считается высокоточным и позволяет контролируемо и постепенно удалять необходимое количество материала с помощью трения заготовки о специализированный абразивный инструмент.

Какими бывают и чем отличаются

Круглошлифовальные станки предназначены для выполнения продольного шлифования поверхностей, что позволяет создавать детали в форме конусов или цилиндров. Это оборудование также может шлифовать торцы, используя метод врезки, что позволяет изготавливать фасонные и цилиндрические детали.

Плоскошлифовальные станки служат для обработки деталей, имеющих плоские поверхности. Несмотря на это, некоторые модели, при наличии дополнительного оборудования, могут обеспечивать и округлую форму. При работе с металлом обрабатываемые детали обычно крепятся без патронов, с помощью электромагнита, непосредственно к рабочей плоскости.

Стол плоскошлифовального станка двигается по продольной оси с помощью гидравлических механизмов, в то время как шлифовальная бабка может перемещаться поперечно, используя либо гидропривод, либо ручное управление. Плоскошлифовальные станки бывают двух типов: одни используют основную поверхность абразивного круга, другие — его периферийную часть для обработки материалов.

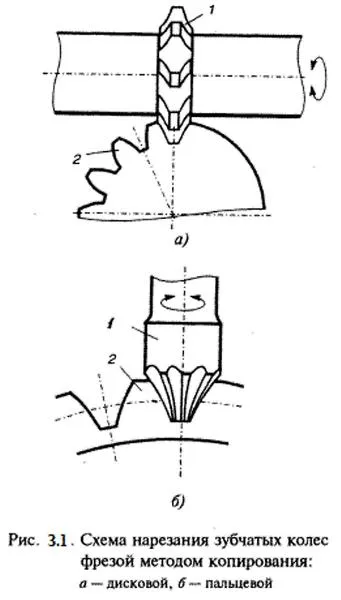

Фрезерные станки

Фрезерные станки находят наибольшее применение на предприятиях, занимающихся производством ювелирных изделий, мебели, пластиковых окон и дверей, рекламоносителей, и много других подобных производств. Их использование является повсеместным, и даже в современном производстве самолетов, автомобилей и высокотехнологичного медицинского оборудования не обойтись без применения фрезерования.

Фрезерный станок позволяет оператору обрабатывать различные поверхности, включая металл, сталь, камень, пластик и дерево. Он может работать с плоскими, криволинейными и фасонными формами, а также нарезать резьбу, создавать зубья и шлицы, сверлить и растачивать. Сложные орнаменты и уникальные надписи также могут быть изготовлены опытным работником фрезерного станка при помощи качественного оборудования.

Какими бывают и чем отличаются

Вертикально-фрезерные станки — это самая распространенная и популярная разновидность фрезерного оборудования, основным отличием которого является вертикально расположенный шпиндель. Этот факт позволяет производить разнообразные операции, делая их более удобными и эффективными.

Горизонтально-фрезерные станки отличаются от вертикально-фрезерных тем, что шпиндель находится в горизонтальном положении, что делает их более подходящими для обработки деталей, требующих значительных усилий.

Универсальные фрезерные станки сочетают в себе преимущества как вертикальных, так и горизонтальных моделей, применяясь для изготовления широкого спектра деталей, включая элементы с использованием различных пазов, рамок и зубчатых конструкций. Однако, в отличие от предыдущих, у них только один шпиндель.

Настольные фрезерные станки выделяются меньшими размерами, чем их полноразмерные собратья, и могут быть удобно установлены в небольших частных мастерских, где не предполагается большой объём работ по фрезерованию.

Широкоуниверсальные фрезерные станки отличаются тем, что на них можно выполнять абсолютно любые фрезерные работы, такие как сверление, зенкование и растачивание. В отличие от универсальных устройств, упомянутых ранее, они обладают двумя шпинделями, что дает возможность производить обработку сразу двух плоскостей одновременно.

Деревообрабатывающие станки

Деревообрабатывающие станки предназначены для работы с цельными бревнами и заготовками из древесины. С их помощью производятся строительные и отделочные материалы из натурального дерева, а также шпон, сырье для изготовления древесно-стружечных плит, ДСП, ДВП и фанеры. Они позволяют создавать разнообразные детали, элементы и готовую продукцию. Основные виды деревообрабатывающих станков включают:

- Пилильные станки — ленточные и круглопильные, а также отрезные; они используются для получения различных заготовок и формирования деталей различной длины.

- Строгальные станки и токарные изделия, которые помогают в обработке древесины, а также высверливают отверстия и выполняют фрезеровку.

- Долбежные и шлифовальные станки для окончательной обработки заготовок, придания необходимых форм и улучшения качества поверхности.

- Фуговальные станки применяются для обработки и сращивания торцов деревянных деталей.

- Станки для изготовления оцилиндрованных бревен, бруса и облицовочных деталей.

- Комбинированные и рейсмусовые станки, а также гнутарные установки для выполнения более сложных операций с древесиной.

На сборочных автоматических линиях происходит соединение отдельных деталей и элементов в готовые изделия или полуфабрикаты. Для этого используются клеевые вещества, механическое давление и крепежные элементы, а также осуществляется обработка мест стыков, декорирующие операции и нанесение защитно-декоративных покрытий.

Станки для обработки проводов и кабелей

Специальное оборудование для обработки кабелей выполняет задачи зачистки, скручивания и резки на куски заданной длины. Бывает несколько типов станков для этих операций:

- Станки для зачистки, сгибания и опрессовки; предназначенные для подготовки заготовок перед установкой элементов.

- Обрезные приспособления, которые фиксируют и обрезают по установленным меркам.

- Обжимающие клеммы и лентообмоточные машины, для создания защищенных соединений.

- Сматывающие и фиксирующие устройства, используемые для обработки конечных изделий.

Существуют также станки, предназначенные для маркировки готовых кабелей и проводов. Все отметки и мерные деления наносятся в соответствии с действующими мировыми стандартами.

Виды станков по типу управления

В зависимости от назначения и специфики конструкции, существует несколько методов управления станками:

- Ручное и полуавтоматическое; контроль за процессом делает операцию более простой и пригодной для мелкогабаритного производства.

- Полное автоматическое управление; обеспечивает высокий уровень производительности и точности.

- ЧПУ — числовое программное управление, использующее ввод необходимых параметров.

- Компьютерные программы делают управление более надежным и удобным.

На сегодня значительно возрастает уровень автоматизации на производственных предприятиях, следовательно, наиболее популярными становятся агрегаты с ЧПУ и компьютерным управлением. Промышленное станочное оборудование — это современные и сложные механизмы, которые играют незаменимую роль в сфере машиностроения и в промышленных цехах, а также в малых мастерских. Эти устройства помогают оптимизировать и ускорить процесс производства, поддерживая выпуск как больших партий изделий, так и эксклюзивной продукции класса премиум.