Теперь вы можете аккуратно срезать порог с помощью тонкого зубила, к примеру, старой стамески, и выковыривать его, при необходимости подрубая отсверленное железо. Процесс удаления порога рекомендуется выполнять строго в последовательности, которую я описал выше.

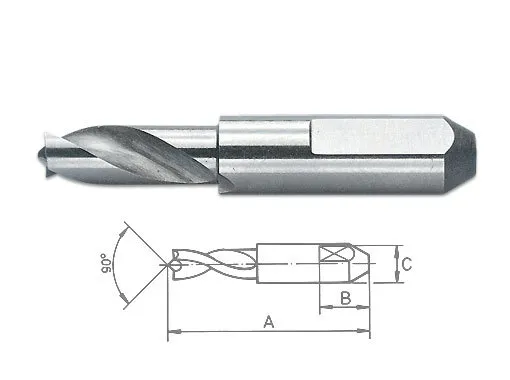

Сверло для высверливания точечной сварки. Особенности заточки

Для выполнения высверливания точек контактной сварки используется специализированная фреза или сверло, которое имеет заточку, выполненную по особой методике. Подобные свёрла стоят дороже по сравнению со стандартными образцами, так как их производство подразумевает дополнительные технологические процессы, обеспечивающие эффективность и долговечность инструмента.

Специальные свёрла доступны в разных диаметрах: 6, 8 и 10 мм, причем наиболее распространенное — это сверло диаметром 8 мм. Оно эффективно высверливает точку контактной сварки, оставляя отверстие на верхней кузовной панели, тогда как нижняя панель практически остается нетронутой, что значительно упрощает последующую обработку.

Конструкция

Способность эффективно выполнять описанные работы в большой степени зависит от конструктивных особенностей используемого сверла. К важным элементам конструкции следует отнести:

- Рабочий торец, который имеет плоскую форму.

- На оси расположены кернящие выступы, заточенные под углом конической формы. При формировании режущей части соблюдается угол в 90°. Благодаря этому элементу необходимость в центрировании отпадает.

Сверло для высверливания точечной сварки можно приобрести в специализированных магазинах. Хотя его стоимость относительно невелика, для работы с труднообрабатываемыми материалами необходимо использовать версии, изготовленные из специальных сплавов, что может увеличить цену.

Сверло для точечной сварки, например, имеет размеры 8 x 50 мм и характеризуется высокой прочностью.

В некоторых случаях можно применять и стандартные сверла для высверливания точек сварки. Однако использование таких инструментов зачастую не позволяет добиться желаемого результата из-за их конструктивных особенностей.

Особенности

Сверло для высверливания точечной сварки предназначено для удаления неразъёмных сварочных соединений. Эта фреза обеспечивает аккуратную обработку сварочной точки, не повреждая при этом значимых участков поверхности детали. Большинство мастеров предпочитает использовать инструмент диаметром 8 мм. Найти такой сверловочный инструмент можно в специализированных торговых точках, однако его стоимость может сильно варьироваться. Тем не менее, приобретение такого инструмента оправдает затраты, так как оно значительно упростит процесс снятия деталей, соединенных между собой точечной сваркой.

Также важно отметить, что высокопрочные стальные фрезы могут подлежать повторной заточке — инструменты выдерживают множество циклов затачивания и при этом сохраняют свои первоначальные качества.

Основные преимущества фрезы для удаления точечной сварки:

- Можно проводить высверливание сварки без предварительного создания углубления в сварочной точке, то есть без накернивания. Эта особенность делает работу более удобной и экономит время и усилия.

- Данная фреза сохраняет работоспособность длительное время, позволяя одновременно высверлить несколько сварочных точек подряд, даже несмотря на нагрев.

- Срок службы инструмента высокий, так как он производится из высокопрочных сталей и обладает возможностью многократного заточки.

- После рассверливания сварных точек демонтированная деталь остаётся неповреждённой и сохраняет возможность повторного использования. Кроме того, вторая деталь, к которой была присоединена демонтируемая, также не повреждается и может быть использована повторно.

Инструмент, предназначенный для снятия точек сварки, изготавливают из легированной стали с добавлением титанового напыления. Существуют два основных вида такого инструмента: с одним рабочим отверстием и двухсторонние. Диаметры свёрл могут быть различны — 6, 8 и 10 мм. Выбор диаметра зависит от размера сварной точки, которую необходимо высверлить, к нему добавляется ещё 1,5 мм для достижения наилучшего результата.

По структуре сверловочный инструмент состоит из трёх основных частей.

- Область керна. Высоту этой части следует подбирать так, чтобы она превышала толщину обрабатываемой детали на 2 мм.

- Режущая часть. Для повышения прочности в эту область наносят титановое напыление, что значительно усиливает сверло, увеличивает его износостойкость и позволяет использовать инструмент даже при нагреве.

- Область крепления. Эта часть предназначена для крепления сверловочного инструмента в держателе электрической дрели.

Визуально отличить инструмент для удаления точек сварки от обычных сверловочных моделей несложно — осевая часть инструмента имеет конусообразное сечение с углом в 90°, в то время как рабочая торцевая часть у сверла плоская.

Как работать?

Хотя на первый взгляд технология применения инструмента для удаления сварочных точек кажется простой, она имеет свои специфические нюансы. Специалисты рекомендуют придерживаться следующих правил во время работы.

- Для работы следует использовать электрическую дрель с возможностью регулировки скорости вращения.

- Высверливание нельзя проводить на высоких оборотах, так как это может привести к обрыву инструмента из-за избыточной нагрузки.

- В процессе сверления необходимо устанавливать сверло строго перпендикулярно к точке высверливания. Любые отклонения недопустимы, так как это может повредить поверхность детали.

Перед началом сверлопроцесса необходимо подготовить рабочую поверхность. Эти шаги включают.

- Очистка поверхности от загрязнений и краски — это значительно улучшает качество работы и сводит к минимуму риск соскальзывания инструмента во время сверления. Зачистка осуществляется с помощью наждачной бумаги.

- Хотя использование держания точки с помощью кернения не обязательно, для удобства работы отдельные мастера иногда прибегают к этой процедуре, используя небольшой керн.

Перед началом работы необходимо осмотреть все точки сварки и выявить, какой диаметр инструмента потребуется для высверливания.

Несмотря на то, что диаметры свёрл 8 мм являются наиболее популярными, могут понадобиться и другие размеры в зависимости от ситуации.

Когда подготовительные работы будут завершены, можно приступить к высверливанию. Для этого необходимо вставить сверловочный инструмент в патрон дрели и точно нацелив его на сварочную точку, начать сверлить, начиная с низких оборотов. Во время работы важно не спешить и следить за тем, чтобы не просверлить деталь насквозь. После окончания высверливания точек сварного соединения следующим шагом станет отделение одной детали от другой.

Следует учитывать, что фреза не просверливает точку сварки насквозь, как это делает стандартное сверло; её принцип работы заключается в сверлении по окружности вокруг точки сварки, что позволяет отделить деталь от основы. После разъединения деталей остающийся металл от сварки можно удалить, используя болгарку или отрезной шлифовальный диск, а в некоторых особенно сложных случаях для отделения деталей может понадобиться зубило с молотком.

Если требуется высверлить лицевую часть сварочного соединения, можно использовать сверло, которое имеет конусовидный выступ в виде носика, который направляет сверло в нужное положение. Заточка такого сверла также будет плоской.

Ещё одним эффективным способом удаления точек сварки признается применение небольшой коронки с заточенными зубчиками. Эта коронка имеет встроенный подпружинивающийся упор с центровкой, который функционирует в качестве ограничителя, что позволяет точно регулировать глубину сверления. Коронка во время работы удаляет лишь область сварочной точки, не повреждая окружающий металл детали.

Использование коронки становится актуальным, когда применение сверла затруднено из-за повреждения детали, что делает трудным нахождение мест точечной сварки.

Заточка сверла для точечной сварки

В процессе контактной сварки металл уплотняется, что делает его высверливание довольно трудным. Поэтому сверла должны быть изготовлены из высокопрочных быстрорежущих сталей и иметь специальную заточку.

Для сквозного высверливания. Если детали планируется прокручивать насквозь, можно использовать обычное сверло, заточенное с конусом. В этом случае диаметр следует подбирать на 1-2 мм больше диаметра сварной точки.

Для просверливания одной детали. Здесь используется практически плоская заточка, с центральным выступом — проводником. Он служит для центровки и по внешнему виду напоминает небольшое сверло. Проводник может быть узким — подходит для тонкой стали, и широким — для толстых металлов. Диаметр сверла подбирается на основании размера сварного соединения или несколько больше.

Корончатые сверла. Состоящее из режущей части, направляющего поводка и хвостовика. Режущая часть может быть выполнена из мягкого материала с твердым сплавом. Внутренний диаметр коронки должен быть на 1 мм больше диаметра точки сварки. Особенность работы коронкой заключается в том, что она выбирает металл вокруг сварочной точки, не высверливая её.

Каким бы незамысловатым ни казался процесс заточки, выполнить его точно в домашних условиях может оказаться довольно затруднительно. Важно не испортить проводник, а также не перегреть металл. Для этого потребуется специализированный заточный станок и кондуктор. Опытный мастер на токарном станке может оценить возможность заточки, но, как правило, сверло в таком случае будет работать менее эффективно.

Процесс высверливания

Отделение кузовной детали включает в себя несколько логичных этапов:

- Подготовка. Необходимо удалить все резинки, молдинги, накладки. Кромки стыков должны быть хорошо видны. Для этого зачищаем кромку наждачной бумагой — это сделает видимыми все точки сварки. При необходимости острым долотом удаляется герметик, шпатлевка или налеты краски.

- Кернение точек. Используя острый керн, аккуратно делаем наметки центра бурения. Накерненные точки помогут удерживать сверло на месте и предотвратят его поломку в начале работы.

- Высверливание. Острым носиком сверло устанавливается в центр сварной точки на предварительно намеченное углубление. Высверливание точечной сварки лучше всего проводить на низких оборотах, при этом обеими руками следует прочно держать дрель, так как деталь может быть неровной, и сверло может задеть выступы металла во время работы.

- Отделение поверхностей. После высверливания детали обычно продолжают держаться на краске, герметике или не высверленных участках. Поддеть детали помогает плоская тонкая стамеска, а также можно выстругать невысверленные отдельные участки.

Новое сверло прослужит значительно дольше, если избежать перегрева и работать аккуратно. Дрель должна располагаться перпендикулярно обрабатываемой поверхности. Хорошо бы установить минимальные обороты и при необходимости периодически смазывать рабочую поверхность. Для высверливания толстых деталей стоит использовать несколько подходов с периодическим охлаждением режущей части.

Как работать со сверлами для точечной сварки?

Основным компонентом для изготовления сверла для точечной сварки являются твердые материалы, такие как титан или их сплавы. Сверло может быть как с одним, так и с двумя рабочими наконечниками. Ассортимент подобной продукции довольно широк, и выбрать сверло нужного диаметра не составит труда. Особенно важно помнить, что диаметр инструмента должен примерно на полтора миллиметра превышать размер высверливаемого соединения.

Установив изделие в дрель, можно, конечно, использовать и механическую версию, но работа будет выполнена гораздо быстрее с электрическим инструментом. Идеально подходит устройство с возможностью настройки рабочей мощности.

Перед началом работы необходимо точно определиться с моделью сверла. Оно должно быть крепким и хорошо заточенным. После выбора подходящей модели, согласно описанным критериям, подбирается и необходимый диаметр изделия. Сам процесс выполнения бурения не вызовет трудностей даже у новичка.

Хотя требуется осуществление накернивания, профессионалы всё же рекомендуют выполнение этой процедуры сверлом малого диаметра, так как это значительно упрощает задачу. Рабочий крутящий момент должен составлять примерно восемьсот оборотов в минуту.

Важно: ни в коем случае не выполняйте процедуры под углом; сверло должно находиться в контакте с местом соединения строго перпендикулярно. Если соблюсти это условие невозможно, стоит выбрать для высверливания точечной сварки другой метод.

После подбора модели сверла и настройки оборудования можно приступать к работе. Все действия осуществляются исключительно на верхней части металла, то есть обрабатываются только сварочные соединения.

Заточка сверла для точечной сварки

Каждое сверло, независимо от его назначения, нуждается в периодической заточке. Инструменты для удаления соединений точечной сварки не являются исключением. Странным может показаться, но процесс заточки сверла начинается с его предварительного затупления. Для этого используют обычную жёсткую наждачную бумагу.

Затем обрабатываются боковые стороны, но ни в коем случае не затрагиваются режущие кромки. В качестве альтернативы наждачной бумаге можно использовать камень. После заточки боков важно проверить качество и ровность краёв. На финальном этапе следует произвести заточку центра сверла, при этом необходимо соблюдать правильную центровку.

Как подготовить участок под высверливание?

Чтобы работа с кузовом автомобиля была наиболее простой, необходимо убрать с поверхности герметик, краску и все дополнительные покрытия — это значительно улучшает видимость точек, где проводились сварные работы. Следует отметить, что профессионалы, работающие в кузовных мастерских, не всегда снимают всю краску. Иногда бывает достаточно лишь слегка зачистить участки, обработанные точечной сваркой, при помощи шлифовальной бумаги или угловой шлифовальной машинки — этого бывает вполне достаточно для того, чтобы чётко увидеть сварной участок.

Сверло для высверливания точечной сварки: нюансы при работе и заточке

Многие мастера кузовного ремонта сталкиваются с ситуацией, когда необходимо заменить какую-либо часть автомобиля, соединённую со смежными элементами посредством точечной сварки.

В таких случаях не всегда возможно использовать гидропробойник, поэтому оптимальным решением для высверливания точечной сварки становится использование специального сверла, помещённого в патрон электрической дрели.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.