У маленьких метчиков отсутствуют центровочные отверстия. Например, даже у метчика с обозначением М6-1.0, который изображен на фото. Это инструмент в относительно низком ценовом сегменте, имеющий острые концы и узкую рабочую часть, что делает его особенно подходящим для определенных задач.

Нарезание резьбы — статья о метчиках

Данная статья посвящена резьбонарезным инструментам и особенностям их применения, среди которых метчики занимают важное место. Она будет полезна всем, кто интересуется модификацией различных устройств, но не обладает достаточным опытом в этой области.

Изучая статьи на ресурсе overclockers.ru и обсуждения на форумных страницах, я заметил, что уровень осведомленности о процессе нарезки резьбы в металлических изделиях оставляет желать лучшего. Несмотря на то что нарезка резьбы является неотъемлемой частью множества работ с металлом, в частности, таких как моддинг компьютеров и различные усовершенствования «железа», нет достаточной информации, доступной широкой аудитории. В этой статье я на примере своих метчиков расскажу о них и их особенностях.

Для начала, что такое метчик (tap)? Это инструмент, предназначенный для нарезания внутренней резьбы, тогда как плашка (die) служит для создания внешней резьбы. Это общее определение поможет лучше понять упоминаемые в статье термины.

Реклама

Метчики можно разделить на две основные категории: машинные метчики (machine taps) и ручные метчики (hand taps). В данном случае мы сосредоточимся на ручных метчиках, поскольку машинных метчиков существует значительно больше, и они используются лишь небольшой долей пользователей, так как предназначены для работы на специализированных станках.

Основные параметры выбора метчика — это тип резьбы и ее шаг. Например, обозначение М8-1.25 указывает на метрическую резьбу диаметром 8 мм с шагом 1.25 мм. Есть также варианты с различным шагом, например, М8-1.0. В американской системе обозначения схожи, но имеют свои нюансы, например, №6-32 UNC, где 6 означает диаметр по номерной системе, а 32 — количество нит на дюйм, что по сути является аналогом шага резьбы. Обозначение UNC говорит о том, что резьба является грубой, в то время как UNF обозначает мелкую резьбу, а UNS — специализированную. Тем не менее, существуют и другие типы резьбы, но они востребованы гораздо реже. Также следует отметить, что трубные резьбы могут быть как цилиндрическими, так и коническими, примерами являются NTP и BSP.

В дальнейшем я приведу примеры на фотографиях. Ручные метчики можно приобрести как в наборах по три штуки, так и по одному. Комплект состоит из трех различных метчиков: начального (taper), среднего (plug) и финишного (bottoming), которые также иногда называют первым, вторым и третьим. В некоторых случаях специализированные метчики поставляются в комплекте из двух, однако это встречается в основном для резьбы с очень мелким шагом.

Разновидности инструмента

Подбор подходящего инструмента осуществляется в зависимости от характеристик обрабатываемого материала, необходимой производительности и других факторов. С помощью различных метчиков можно нарезать как метрическую, так и дюймовую внутреннюю резьбу, обладающую цилиндрическим или коническим профилем.

Классификация инструментов по способу ведения процесса выглядит следующим образом:

- Проходные (универсальные). Эти инструменты обладают рабочей частью, состоящей из трех зон: первая зона выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

- Комплектные. Для выполнения полного цикла работ применяются несколько инструментов, предназначенных для черновой, промежуточной и чистовой нарезки. Обычно такие комплекты состоят из трех метчиков, реже – из двух (чтобы выполнить черновую и чистовую обработку). При работе с особенно прочными металлами используются комплекты с пятью инструментами.

Инструменты изготавливаются двух типов: для ручной обработки отверстия или его обработки с помощью металлорежущего оборудования.

- Машинно-ручной. Этот тип инструментов имеет квадратный хвостовик и используется в комплекте с держателем, оснащенным двумя ручками – воротком.

- Машинный. Этот инструмент устанавливается в патрон металлообрабатывающих станков различных типов, что делает его подходящим для промышленных условий.

В зависимости от назначений существуют метчики различной конструкции для нарезки резьбы как в непроходных, так и в сквозных отверстиях:

- Для непроходных отверстий используются комплектные метчики, которые не имеют конусного кончика. Обычно работа выполняется воротком, что позволяет провести обработку с максимальной точностью.

- В сквозных отверстиях резьба нарезается метчиками с конусообразным кончиком, которые чаще всего относятся к универсальному типу инструментов.

Каналы для отведения стружки также бывают различной формы: прямые, винтовые и укороченные, каждая из которых предназначена для выполнения определенных задач.

Для обработки материалов с невысокой твердостью подходят стружкоотводящие каналы любых форм. Однако для нарезания резьбы в материалах с высокой твердостью, таких как нержавеющие и жаропрочные стали, необходимо использовать исключительно инструменты, имеющие режущие сегменты с шахматным расположением. Это гарантирует надежность и долговечность работы метчика.

Как правильно определить диаметр отверстия?

Перед началом процесса нарезки резьбы необходимо предварительно подготовить отверстие, диаметр которого определяется с помощью стандартизированных таблиц. Если подготовить отверстие, сечение которого меньше рекомендованного размера, это может привести к выходу инструмента из строя. Если диаметр окажется больше необходимого – это негативно скажется на качестве итогового результата.

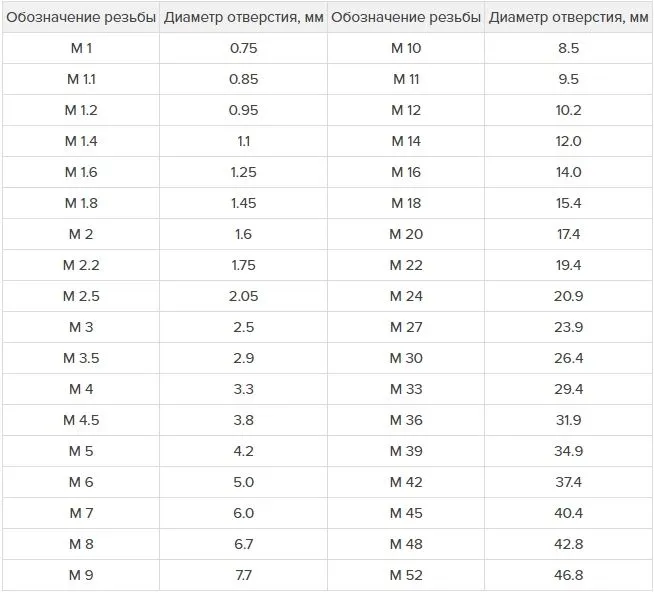

Таблица соответствия метрических резьб и диаметров отверстий для них

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

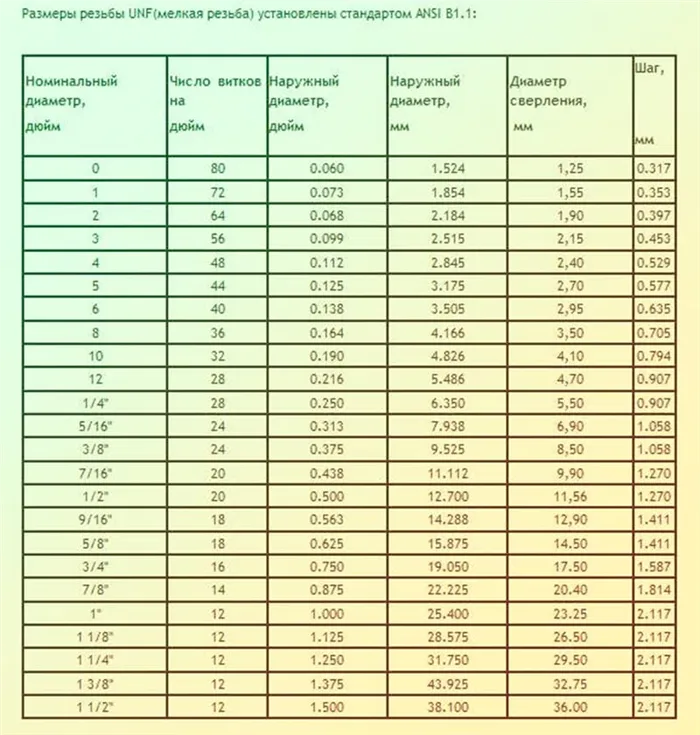

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Подготовка к нарезанию внутренней резьбы

Для успешного нарезания внутренней резьбы с использованием метчика, важно тщательно подготовиться к этому процессу. Все процедуры нарезания резьбы предполагают предварительное выполнение отверстия с соответствующим диаметром. Если необходимо нарезать внутреннюю резьбу стандартных размеров, то для определения диаметра подготовительного отверстия можно воспользоваться специализированной таблицей, основанной на данных ГОСТ.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

Если резьба, которую предполагается нарезать, не соответствует стандартам, то диаметр отверстия можно рассчитать по общей формуле. В первую очередь следует изучить маркировку метчика, которая содержит информацию о типе нарезаемой резьбы, ее диаметре и шаге – все измеряется в миллиметрах для метрических систем. Для определения размера поперечного сечения отверстия необходимо от диаметра вычесть шаг. Например, если метчик имеет маркировку М6х0,75, то расчетный диаметр подготовительного отверстия будет равен: 6 – 0,75 = 5,25 мм.

Для стандартных дюймовых резьб также существует таблица, помогающая правильно выбрать сверло, необходимое для подготовки отверстия.

Ключевым аспектом для качественного результата является правильный выбор сверла, подходящего для высверливания подготовительного отверстия. В процессе выбора необходимо учитывать параметры и качество заточки сверла, а также следить за тем, чтобы оно вращалось в патроне без биения.

Угол заточки режущей части сверла подбирается в зависимости от твердости материала, который необходимо сверлить. Чем выше твердость материала, тем больше угол заточки сверла, при этом его значение не должно превышать 140°.

Во время высверливания глухих отверстий необходимо контролировать глубину сверления, чтобы результаты были качественными и соответствовали требованиям.

Как правильно нарезать резьбу? Начинается все с подбора необходимых инструментов и расходных материалов:

- Электрическая дрель или сверлильный станок, способные работать на низких оборотах;

- Сверло, диаметр которого определяется либо рассчитывается по справочным таблицам;

- Дополнительное сверло или зенковка для снятия фаски с края подготовленного отверстия;

- Комплект метчиков соответствующего размера;

- Ручной держатель для метчиков (вороток);

- Слесарные тиски для зажатия изделия, если это необходимо;

- Керн для создания меток;

- Молоток для ударов по керну;

- Машинное масло или другой смазочный состав, необходимый для смазки как метчика, так и отверстия;

- Ветошь для уборки и протирки.

Особенности технологии

При нарезке внутренней резьбы метчиком необходимо следовать определенному алгоритму действий, что значительно упрощает процесс и улучшает качество результата.

- Сначала на поверхности детали, где будет сверлиться отверстие для резьбы, создается углубление с помощью керна и молотка. Сверло фиксируется в патроне электродрели или сверлильного станка с низкими оборотами. Прежде чем начинать сверлить, рекомендуется обработать режущую часть сверла смазкой. Это облегчит процесс входа инструмента в обрабатываемый материал и сократит трение в этой зоне. Например, в качестве смазки можно использовать кусочек свиного сала или солидол, а для обработки вязких материалов предпочтительно применять машинное масло.

- Если необходимо нарезать резьбу в деталях небольшого размера, их следует зафиксировать с помощью слесарных тисков. Начинайте работу с расположением сверла строго перпендикулярно к поверхности детали. Регулярно смазывайте метчик и следите за тем, чтобы он не наклонялся и сохранял прямолинейность движения.

- Перед нарезкой резьбы необходимо снять фаску на входе в отверстие, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра услышанного отверстия). Для этой задачи подойдет как сверло большего диаметра, так и зенковка, установленная в патроне оборудования.

- Начинайте нарезание внутренней резьбы с метчика №1, установив его в вороток. Обязательно смазывайте метчик для повышения его работоспособности. Убедитесь, что метчик правильно установлен относительно отверстия до начала работы. При нарезке резьбы следует придерживаться правила: 2 оборота метчика в сторону нарезания резьбы, затем 1 оборот в обратную сторону. Это помогает сбросить стружку и снижает нагрузку на метчик. Аналогичная методика применяется и для нарезания резьбы с помощью плашки.

- После завершения нарезки резьбы метчиком №1, установите метчик №2 в вороток, а затем — метчик №3. Обработку выполняйте по приведенной методике. В процессе нарезки резьбы важно следить за тем, когда инструмент начинает вращаться с увеличенным усилием. В такой ситуации следует сразу же вернуть вороток в обратную сторону для сброса стружки с режущей части метчика.

Факт в том, что чем тверже материал, который вы обрабатываете, тем чаще и в большом количестве следует смазывать метчик, чтобы избежать перегрева и уменьшить фрикцию.

Перед выполнением внутренних нарезок с помощью метчика или разделки наружных резьб с плашками, крайне важно разобраться в технике и следовать правилам, что в конечном итоге напрямую сказывается на качестве получаемого результата.

Технология нарезки

Как уже было сказано, для качественной нарезки внутренней резьбы с помощью метчика важно использовать надлежащее электрическое оборудование, приспособления и расходные материалы.

Края обрабатываемого отверстия обрабатываются сверлом, диаметр которого больше, чем у основного отверстия. Эта операция позволяет снять фаску, устранить дефекты и сгладить кромку.

Для процедуры нарезания рекомендуется использовать:

- Дрель с регулируемыми оборотами;

- Ручной вороток для зажима метчика (в некоторых случаях может быть зажат в патроне дрели);

- Слесарные тиски, надежно фиксирующие деталь на рабочем столе;

- Керн, молоток, машинное масло и ветошь для протирки.

Для выполнения нарезки следует проводиться ряд операций:

- Сначала нужно нанести керном метку в центре предполагаемого отверстия.

- После этого стоит смазать метку и рабочую часть сверла. Это уменьшает трение и предотвращает перегрев инструмента, что является одной из причин его преждевременного выхода из строя. В качестве смазочного вещества подойдут отработанное масло, солидол, свиное сало или другие жиры (при работе с вязкими деталями из сплавов, таких как нержавеющая сталь, рекомендуется применять только моторное масло).

- Если деталь небольшая, используйте слесарные тиски для ее зажима. После того как отверстие будет просверлено, его края обрабатываются зенковкой или сверлом большего диаметра. Следите за тем, чтобы глубина обработки была минимальной – не более 1 мм. Например, пазы диаметром 4 мм следует рассверливать инструментом с диаметром 5 мм. Для 5 мм — 6 мм, для 6 мм — 8 мм и так далее.

- При нарезке важен правильный угол метчика относительно детали. Метчик должен двигаться строго по прямой линии, не отклоняясь хотя бы на один градус. Также следите за тем, чтобы после двух оборотов по направлению резьбы был выполнен один оборот в другую сторону для удаления стружки.

- Контроль смазки метчика и внутренней цилиндрической поверхности отверстия крайне важен. Чем тверже металл, тем больший объем смазочного материала требуется использовать.

Соблюдение всех этих условий гарантирует создание резьбы надлежащего качества, что обеспечит легкость и плотность ввинчивания болтов или шпилек.

После проверки качества нарезки, необходимо промыть внутреннюю поверхность отверстия для удаления остаточной стружки и отработанного масла перед нанесением новой смазки.

Необходимый инструмент для нарезки резьбы в металле метчиком вручную – таблица маркировок

Ниже представлена маркировка резьбовых пластин для неполного профиля:

Важно помнить, что для успешной нарезки внутренней резьбы, помимо наличия инструментов и расходных материалов, также требуется делать точные расчеты. Главным из них является правильно подобранный диаметр сверл и метчиков.

Как правило, для подбора необходимых диаметров используется специальная таблица, доступная в интернете. Для нестандартных резьбовых соединений возможен примерный расчет, используя формулу: Ds = Dt – 2 mm, где Ds – это поперечник сверла, а Dt – необходимый диаметр отверстия.

Меры предосторожности

При нарезке резьбы настоятельно не рекомендуется использовать стандартные дрели и другие механические инструменты. Исключение составляют лишь универсальные сверлильные станки, которые превосходно регулируют обороты до 0,3 в секунду и обладают функцией обратного вращения. Простая дрель может быть повреждена, как и сам метчик в процессе работы.

Важно не отклоняться от вертикали и перпендикулярности во время сверления, иначе это приведет к поломке сверла. Если такая же ситуация произойдет с метчиком, то это может привести к его изгибу, в результате чего пострадает заводская центровка, которая не поддается самостоятельной коррекции. Восстановить метчик можно только при помощи токарного станка или дрели, использующейся в качестве ориентира. Однако неверно установленный, чуть искривленный метчик сразу приведет к некачественной внутренней резьбе в заготовке: это отразится на том, как легко или тяжело будут закручиваться болты и шпильки.

Полезные советы

Перед началом работы установите ровный угол. Контроль с помощью угольника поможет убедиться, что метчик движется по заданной траектории. Пока он не погружен, есть возможность скорректировать его перпендикулярное положение. Первые четыре витка следует проверять на наличие отклонений в движении инструмента.

Чтобы устранить налипшую стружку, периодически выкручивайте инструмент, следуя только что нарезанной резьбе обратно. Налипшая металлическая пыль будет перемешиваться (частицы стали движутся друг относительно друга) с использованием масла, и их необходимо регулярно удалять. При значительном накоплении стружки, метчик начинает работать с трудом, поэтому лучше всего его вывинтить и очистить от пыли. Остатки стружки можно также убрать, вращая кусок ветоши, как будто это болт — она сможет зацепиться за неровности и удалить стружку с остатками масла. После очистки отверстия и инструмента снова нанесите немного масла и продолжайте работу, следуя циклу. После завершения нарезки резьбы, когда вы достигли требуемой длины или полный нарезки, промойте отверстие, например, бензином. Теперь болт или шпилька будут без труда закручиваться.

Следующие отверстия формируйте и обрабатывайте аналогичным образом.

Шуруповёрт может использоваться, если требуется нарезать множество отверстий – десятки. Такой инструмент обеспечит обратный ход и сверхнизкие обороты. Можно использовать редуктор для еще большего снижения оборотов, но это устройство очень редко встретишь в продаже и часто заказывают через интернет-магазины. При наличии низкооборотистого механизма или станка можно нарезать большое количество посадочных мест под крепежные болты и шпильки за короткое время. Особенно опытные мастера применяют CNC (числовое программное управление) станки, которые способны в течение часа подготовить десятки отверстий, что позволяет значительно упростить монтажно-слесарные работы.

Цветные металлы, такие как алюминий и сплавы на его основе, обрабатываются достаточно легко. Что касается медных материалов, таких как латунь и бронза, они также не требуют метчиков с твердостью выше 61 по шкале Роквелла. Твердосплавные метчики (с твердостью 61–63 единицы) предназначены в основном для обработки большинства сталей, включая черную металлургию.