Чеканка при гибке обеспечивает высокую точность результатов. Если, например, вы нацелены на создание угла в 45 градусов, необходимо использовать пуансон и матрицу, которые тоже оформлены под угол 45 градусов. Беспокойств по этому поводу быть не должно.

Гибка листового металла: описание способов и технология выполнения

Гибка металла представляет собой специализированную технологию, позволяющую изменять форму предварительно подготовленных заготовок. В процессе деформации металла материал не поддается выборке, что подразумевает исключение операций, таких как резка или сварка металлических изделий — это позволяет сохранить целостность материи и ее механические свойства.

Где применяется?

Использование гибки металла позволяет создать любые формы заготовкам при помощи как специализированного оборудования, так и ручных инструментов. При воздействии на металлический лист в процессе гибки происходит:

- растяжение внешних слоев материала;

- сжатие внутренних слоев заготовки.

Это позволяет точно перегнуть одну из сторон заготовки на заданный угол относительно другой стороны. Изогнутые металлические детали имеют широкий диапазон применения и востребованы практически во всех сферах, где используются конструкции из металлических сплавов.

Гибка металла активно используется при производстве:

- автомобилей и их компонентов;

- мебели;

- дверей;

- промышленных элементов различных машин и механизмов.

Данная процедура нашла применение в таких сферах, как авиационная индустрия, судостроение и электроника. Она также широко используется в строительстве. Процесс сгибания металла требует значительных усилий, особенно если речь идет о заготовках значительной толщины.

Несмотря на внешнюю простоту, технология гибки представляет собой довольно сложный процесс, требующий внимательности и практических навыков.

Что необходимо знать перед тем, как гнуть листовой металл в домашних условиях

Гибка металла занимает заметное место в сфере металлообработки благодаря её способности придавать готовым изделиям высокие эксплуатационные характеристики. В ходе выполнения этой технологии структура металлической заготовки сохраняется, и не возникает нужды в использовании сварочного оборудования, даже если детали имеют сложную конфигурацию. Отсутствие сварных швов приводит к увеличению прочности конструкции и снижению вероятности появления коррозии на сгибах, даже при длительной эксплуатации. При этом предварительно разогревать материал не требуется, и даже без применения тепловой обработки заготовкам легко формировать нужные формы.

Как правило, в домашних условиях работа ведется с оцинкованной сталью, алюминием, латунью или медью, которые отлично поддаются холодному сгибанию. Резка и гибка листового металла, выполненного из твердых сплавов, таких как углеродистые стали или дюралюминий, осуществляется в промышленных условиях с применением термического воздействия.

Ручная гибка листового металла: принципы

Перед тем как приступить к гибке металла в домашних условиях, важно удостовериться, что у вас имеется весь необходимый инструмент, а листовая заготовка соответствует необходимым требованиям. Для достижения качественного, ровного и аккуратного сгибания, позволяющего получить деталь нужной формы, необходимо учитывать следующие факторы:

- Толщина детали должна превышать минимальный радиус изгиба. Это условие важно для предотвращения появления трещин или повреждений на поверхности материала в процессе работы.

- Перед началом гибки следует удостовериться, что толщина листа варьируется от 3 до 10 мм. Это связано с тем, что в домашних условиях без специального оборудования возможно эффективно работать только с тонкими металлами.

- Размеры заготовки, предназначенной для сгибания в домашних условиях, не должны превышать 4 метра. Заготовки больших размеров требуют значительной площади для работы, а также сложно разметить перед сгибанием.

- Иногда для улучшения пластичности металла его рекомендуется нагревать. Это может быть эффективным способом достижения необходимого угла сгиба без повреждения структуры материа или появления трещин на его поверхности.

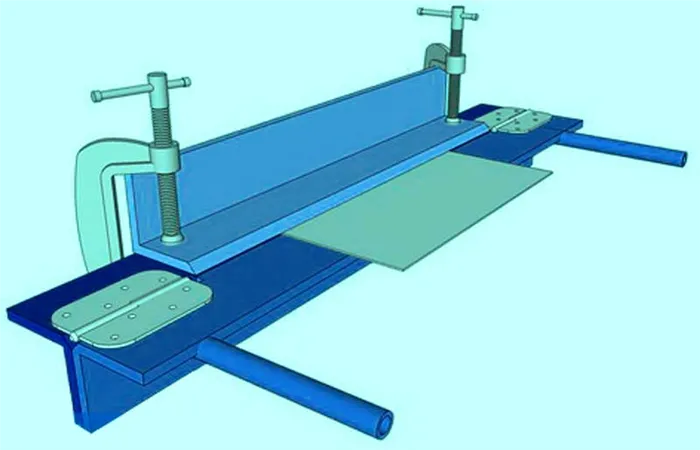

Для ручной гибки можно использовать разнообразные инструменты и приспособления, такие как тиски, молоток, плоскогубцы, киянка и т.д. Кроме того, используя простые подручные средства, можно самостоятельно построить листогибочный станок, который обеспечит качественное и ровное сгибание металлических заготовок. Для производства деталей сложной конфигурации может потребоваться дополнительное оборудование — например, сварочный аппарат или другие специализированные устройства. В случаях, когда предполагается изготовление ответственных конструкций, которые должны соответствовать строгим требованиям и стандартам, рекомендуется выполнять лазерную сварку листового металла на профессиональном оборудовании.

Гибка листового металла — методы и советы по проектированию часть 1

Гибка является одним из наиболее распространенных методов обработки листового металла, также известным как прессование, отбортовка и фальцовка. Данный метод позволяет деформировать материал, создавая угловые формы, и активно используется в различных отраслях промышленности.

Для выполнения сгибания применяется сила, которая должна преодолевать предел текучести материала, чтобы добиться пластической деформации и обеспечить стабильный результат изгиба.

Чаще всего для гибочных работ используются листогибочные прессы с числовым программным управлением (ЧПУ), отличающиеся высокой точностью и автоматизацией процесса. Эти современные механизмы не только повышают точность выполнения операций, но и значительно увеличивают производительность и эффективность всего производственного процесса. Благодаря возможности программного управления оператор может легко настраивать пресс для выполнения различных задач, что делает такие машины универсальными в сфере металлообработки. Кроме того, применение ЧПУ минимизирует человеческий фактор, что, в свою очередь, снижает вероятность ошибок и обеспечивает более стабильное качество результата.

В данной статье будут рассмотрены основные методы гибки, влияние пружинистости на изгиб, понятие k-фактора и способы расчета допусков на изгиб, также будут даны советы по выполнению данной операции.

Методы гибки:

Существует множество различных методов гибки, каждый из которых имеет свои преимущества. Обычно выбор стоит между стремлением к высокой точности и желанием упростить процесс, причем последнее становится всё более востребованным. Применение более простой технологии часто оказывается более гибким и требует использования меньшего количества инструментов для достижения результата.

V-образный изгиб:

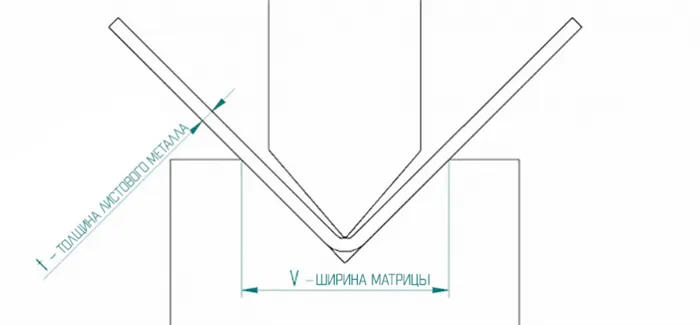

V-образная гибка является наибольшим по распространенности методом, проводимым при помощи пуансона и матрицы. Она делится на три подгруппы: гибка на основе, свободная или воздушная гибка и чеканка. На свободную и основанную гибку приходится около 90% всех операций данного типа.

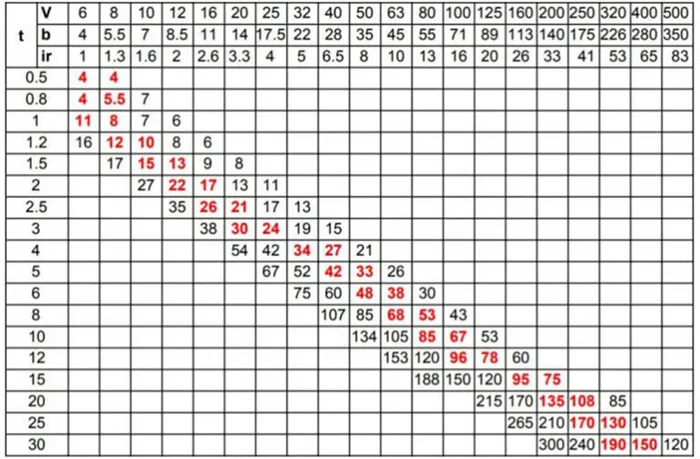

Для обеспечения неразрывной работы и избежания ошибок, используйте таблицу, приведенную ниже, которая поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Также в таблице указана необходимая ширина матрицы V (мм) для описанных характеристик. Каждая операция требует определенные параметры тоннажа на метр. Эти значения также представлены в таблице. Можно заметить, что более толстые материалы и меньшие внутренние радиусы требуют большего усилия или тоннажа. Выделенные в таблице параметры являются рекомендуемыми спецификациями для процесса гибки металла.

График силы изгиба

Предположим, у меня есть лист толщиной 2 мм, и я собираюсь его согнуть. Для упрощения возьмем внутренний радиус 2 мм. Минимальная длина фланца для такого изгиба составляет 8,5 мм, что следует учитывать при проектировании. Необходимая ширина матрицы равняется 12 мм, а тоннаж на метр составляет 22. Минимальная общая производительность стенда должна быть около 100 тонн. Если линия гибки моей заготовки достигает 3 метров, то общая требуемая сила будет равна 3 * 22, что дает 66 тонн. Таким образом, даже простой верстак с достаточной площадью для работы с 3-метровыми листами будет в этом случае вполне приемлем.

Тем не менее, нужно учесть один нюанс. Эта таблица относится к конструкционным сталям с пределом текучести около 400 МПа. Если вы планируете сгибать алюминий, значение тоннажа будет в два раза меньше, поскольку для его деформации требуется меньше усилий. В отношении нержавеющей стали, наоборот, необходимо применять усилие в 1,7 раза больше, чем указано в данной таблице.

Нижнее прессование:

При методе нижнего прессования, пуансон прижимает металлический лист к поверхности матрицы, что определяет конечный угол заготовки. Радиус матрицы влияет на внутренний радиус скошенного листа.

Поскольку внутренняя линия продолжает сжиматься, требуется приложить все большее усилие для дальнейших манипуляций с ней. Метод нижнего прессования позволяет применить это усилие, поскольку конечный угол определяется заранее. Эта возможность значительно снижает пружинистый эффект и обеспечивает хорошую точность результирующего изделия.

Разница углов учитывает эффект пружинистого отката

Процесс нижнего прессования требует тщательных расчетов. Важным этапом является определение ширины проема V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Чем гибка металла на прессе лучше ручной?

На сегодняшний день в основном используются машины для гибки и прессование с числовым управлением. Хотя устаревшие технологии все еще применяются, их использование имеет свои ограничения. Что же сделало числовое управление таким востребованным?

Скорость. Результаты работы листогибочных станков с ЧПУ впечатляют — они обеспечивают быструю реализацию как индивидуальных деталей, так и больших серий. При прототипировании затраты на создание дизайна для одного элемента могут быть довольно высокими. Однако остальные преимущества процесса становятся особенно важными.

Повторяемость. Гибка листового металла позволяет получать любое количество идентичных элементов. Это критически важно, так как исключает необходимость согласования отдельных листов, а любые дополнительные процессы обработки будут идентичны для всех элементов.

Отсутствие царапин. В процессе ручной обработки это зачастую становилось проблемой, в то время как гибка листовой стали на станке с ЧПУ позволяет значительно связать риски появления царапин практически до нуля. Это имеет значение не только для декоративных элементов, но и касается защиты от коррозии — гладкая поверхность менее подвержена ржавлению по сравнению с поцарапанной.

Устранение ошибок. Важным преимуществом ЧПУ является то, что если на этапе программирования не появились ошибки, то количество дефектных изделий стремится к нулю. В процессе ручной обработки вероятность ошибок всегда присутствует и может привести к значительным материальным потерям.

Область применения листового металла

Одним из наиболее востребованных строительных материалов являются металлические листы, из которых изготавливаются заборы, ворота, ограждения, временные постройки, а также емкости различных форм и размеров. Листовой металл активно используется в судостроении, автомобильной для производств машин и машиностроения. И это далеко не полный список сфер применения металлических листов.

Существует два основных вида изделий из металлического листа: черные и цветные металлы. Первые изготавливаются из стали, включая нержавеющую сталь и чугун, в то время как цветной листовой металл производится из меди, титана, свинца, цинка и алюминия. Также применяются сплавы, что позволяет придавать изделиям особые свойства. Цветной листовой прокат активно используют в легкой и тяжелой пищевой и химической промышленности, в строительстве и дизайне интерьеров и многих других сферах.

Методы производства также оказывают влияние на области применения металлических листов. Стандартные технические подходы к изготовлению и гибке черного листового металла включают горячий и холодный прокат.

Листы, полученные методом холодного проката, характеризуются сравнительно низкой себестоимостью, из-за чего их применение, как правило, более распространено, что возможно благодаря снижению расходов при строительстве.

Однако следует отметить один значительный недостаток данной технологии: минимальная толщина изготавливаемых листов составляет не более 12 мм. В случае необходимости получения конструкции большего размера требуется применение горячекатаных продукции.

Толстый листовой металл становится основой для различных сфер, например:

- при производстве автомобильных деталей;

- при конструировании цистерн и различных резервуаров;

- в военной промышленности и т.д.

Для повышения прочности листового металла его поверхность часто дополнительно уплотняют, что способствует увеличению стойкости изделий к механическим воздействиям.

Тонкие металлические листы также пользуются спросом благодаря своей низкой стоимости. Среди сфер применения:

- машиностроение и автомобилестроение — для производства кузовных деталей;

- строительство — тонкие листы используют для возведения ограждений и временных конструкций.

Кроме того, листы небольшой толщины применяются для производства других строительных материалов, таких как профнастил, металлочерепица и сэндвич-панели.

Основные приемы гибки листового металла

Гибка листового металла выполняется различными методами, каждый из которых обладает собственными преимуществами. Чаще всего выбор стоит между необходимой точностью и простотой выполнения — последнее иногда оказывается более актуальным.

Простые методы гибки подразумевают большую гибкость в процессе производства, и для этой цели нужно не так много инструментов.

V-образная гибка

Это общепризнанный метод радиусной гибки, который осуществляется с использованием пуансона и матрицы. Выделяются подвиды, такие как гибка на основе (нижняя гибка), свободная или воздушная гибка и метод чеканки. Порядка 90% всех операций выполняются с использованием воздушной или гибки на основе.

Знание технологических норм и допусков, связанных с гибкой листового металла, позволит определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Для этого можно также пользоваться предоставленной ниже таблицей.

Помимо этого, в данной таблице указана ширина матрицы V (мм), необходимая для обработки изделий с указанными параметрами.

Каждое действие требует определенного тоннажа на метр, что тоже отражается в таблице. Заметьте, что для более толстых материалов и меньших внутренних радиусов применятся большее усилие или тоннаж. Выделенные в таблице параметры отражают рекомендуемые спецификации для проведенной работы по гибке металлических изделий.

Предположим, мне необходимо согнуть лист, толщина которого составляет 2 мм. Для простоты примем внутренний радиус гибки в 2 мм. Соответственно, проектирование должно учитывать минимальную длину фланца для гибки, составляющую 8,5 мм.

Необходимо соблюдать ширину матрицы, равную 12 мм. Тоннаж на метр должен составлять 22. Для обеспечения общей производительности стенда это значение не должно быть ниже 100 тонн.

Предполагая, что заготовка имеет линию гибки 3 м, для расчета общей необходимой силы можно использовать формулу: 22 * 3 = 66 тонн. Таким образом, стандартный верстак с соответствующей площадью будет вполне подходящим для работы с 3-метровыми листами.

Необходимо помнить о важном моменте. Данная таблица ограничивается конструкционными сталями, предел текучести которых составляет около 400 МПа. Для гибки алюминия требуется более слабое усилие, и тоннаж должен быть вдвое меньше.

В случае работы с нержавеющей сталью, наоборот, требуется большее значение тоннажа, равное 1,7 раз по сравнению с показанными в таблице.

Нижнее прессование

Метод нижнего прессования производится путем прижимания листа металла к матрице с использованием пуансона. Важным фактором здесь является то, что угол матрицы определяет конечный угол готового изделия. Радиус скошенного листа зависит от радиуса самой матрицы.

Как только внутренняя линия начинает сжиматься, требуется все больше усилий для манипуляции с ней. Метод прессования позволяет задать необходимое усилие, поскольку конечный угол определён заранее. Это обеспечивает значительное сокращение пружинистого эффекта и помогает достигнуть высокой степени точности.