Следует сказать, что экструзия не является новой технологией. Ее история насчитывает более шести десятилетий. За это время было разработано множество конструкций машин, обеспечивающих ее применение. Принцип работы основан на сути самого технологического процесса.

Что такое экструдеры? Принцип работы и виды

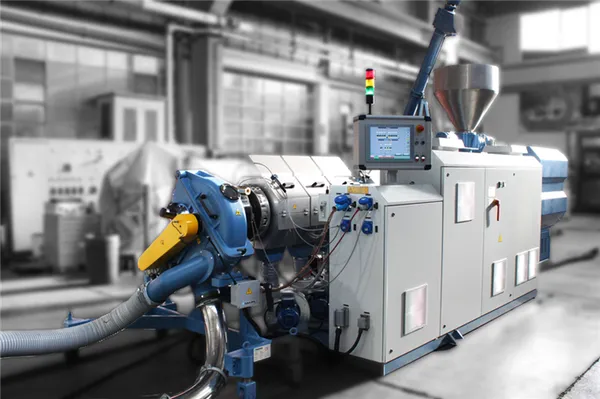

Экструдер — это промышленная производственная машина, предназначенная для формования материалов с высокой и средней пластичностью. Формирование происходит путем экструзии с помощью специального профилирующего инструмента. Он характеризуется высокой эффективностью, гибкостью и производительностью.

Могут использоваться экструдеры:

- в химической промышленности для изготовления изделий из полимеров и получения ферритов;

- в пищевой промышленности;

- для изготовления упаковок, пакетов (переработка вторсырья);

- в производстве корма для домашнего скота;

- для изготовления минеральных и других удобрений.

Экструдеры также пользуются большим спросом при производстве пластмасс, полиэтилена и полимерных изделий, используемых в быту, промышленности, оптовой и розничной торговле. Это универсальные машины, которые могут перерабатывать как первичные, так и переработанные, органические и неорганические материалы.

Экструдеры могут использоваться как на крупных производственных предприятиях, так и в небольших цехах с низким или средним оборотом готовой продукции. В некоторых случаях они интегрируются в производственную линию при модернизации.

Принцип работы экструдеры

Принцип работы экструдеров заключается в следующем:

- помещение сырья в бункер;

- проталкивание в цилиндр пластификации с одновременным перемешиванием и плавлением;

- выдавливание через экструзионную головку (форму).

Конечный продукт охлаждается после экструдера и упаковывается для дальнейшего производства или продажи компаниям или розничным торговцам. В некоторых случаях продукт необходимо нарезать в соответствии с заданными параметрами. Для этого используются ножи; тип используемого ножа зависит от перерабатываемого материала и его плотности. a

Что это такое?

Широкое использование пластмасс в промышленности и быту привело, в частности, к необходимости обновления и ремонта различных пластмассовых деталей. При этом речь идет о качественном и надежном соединении различных деталей и элементов конструкции из соответствующих материалов. Стоит отметить, что, как и в случае с металлическими изделиями, в основе работы лежит сварка. То есть технология основана на нагревании используемого материала и помещении его в шов.

Следует помнить, что относительно низкая температура плавления ПВХ, полиэтилена и полистирола не позволяет сильно нагреть соединяемые детали. Также невозможно подать напряжение, так как пластик сам по себе является диэлектриком. Единственным логичным и эффективным решением в этом случае является ручной экструдер для переработки пластика. Эта машина, по сути, является устройством для непрерывной переработки пластмасс. В результате получается однородный по структуре расплав. Он формируется путем продавливания его через специальную насадку (экструзионную головку) и устройство для определения размеров.

Устройство и принцип работы

Прежде всего, важно знать, что это электромеханические устройства. Их основное назначение — литье полимеров и соответствующих полуфабрикатов. Изучив чертежи таких машин, можно понять, что их составные части выглядят следующим образом.

- Зона загрузки – узел, в который происходит закладка исходных композитных материалов различными способами.

- Узел нагрева исходного пластикового материала. Здесь в роли источников соответствующей энергии с учетом модели и специфики оборудования выступают системы резистивного или же индукционного типа. Во втором случае рабочая температура обеспечивается в результате наведения на сегмент переплавки токов Фуко.

- Основной рабочий узел. Именно здесь создается зона повышенного давления, за счет которого происходит смещение сырья от загрузочного блока к формовочным насадкам. Используются различные варианты рабочих механизмов. В современных моделях экструдеров для полимерных материалов устанавливаются агрегаты поршневого, шнекового и дискового типа. На практике чаще всего используется второй вариант.

- Экструзионная (формовочная) головка, которую специалисты именуют фильерой.

- Привод, представленный редукторным узлом и силовым агрегатом (электродвигателем).

- Блок контроля и управления, отвечающий за производственный процесс и соответствие параметров готовых изделий.

Анализируя принцип работы любого экструдера, важно знать, что исходным сырьем обычно являются гранулы или порошок. Оно поступает в загрузочную секцию, откуда шнеками подается в основную рабочую секцию. На следующем этапе сырье расплавляется с помощью одного из следующих процессов:

- высокое давление;

- интенсивное трение;

- повышение температуры.

Материал интенсивно перемешивается во время движения в корпусе экструдера. В результате получается однородный, гомогенизированный материал. Расплав находится под давлением и поступает в фильтры и сопла (головки). Последним этапом является окончательная гомогенизация, в ходе которой пластику придается окончательная форма. После завершения процесса изделия охлаждаются либо естественным путем, либо путем дополнительной обработки и последующей полимеризации.

Принцип работы экструдера

Сама машина представляет собой электромеханическое устройство, основной функцией которого является формование пластмассовых деталей и полуфабрикатов. Общая структура экструдера пластмасс состоит из следующих компонентов:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно используются гранулы и порошки. Они загружаются в систему, а затем транспортируются с помощью устройства перемещения в рабочую зону корпуса. Там исходный материал нагревается под действием давления, трения и температуры, и в результате процесса плавления создается желаемое состояние процесса.

По мере перемещения исходного материала в полость корпуса он тщательно перемешивается в однородную, гомогенную массу.

Под высоким давлением расплав уплотняется формовочными головками и фильтрами. Это приводит к окончательной гомогенизации и получению желаемого профиля материала.

Затем материал охлаждается и полимеризуется либо естественным, либо принудительным образом. В итоге получается продукт с желаемой конфигурацией, механическими и физическими свойствами.

Виды экструдеров

Современные экструзионные машины отличаются друг от друга как по конструкции инструмента, так и по назначению.

Одношнековый

Из различных типов экструзионных машин наиболее распространенным является шнековый тип. Эти машины отвечают всем требованиям процесса экструзии. В качестве основного инструмента в этих машинах используется шнек. Специалисты называют его архимедовым винтом. Многие знают этот рабочий элемент по домашним мясорубкам.

При производстве пластмассовых изделий в экструдере лопасть шнека захватывает сырье в секции подачи и затем последовательно перемещает его по всей длине корпуса ствола, начиная с секции нагрева и проходя через секции гомогенизации и формования. В зависимости от технологической схемы машины и типа используемого сырья, болты могут быть коническими, цилиндрическими или стандартными высокоскоростными.

Для выгрузки также могут использоваться конические болты. В этих машинах специалисты считают наиболее важным параметром соотношение между рабочим диаметром болта и его длиной. Также винты различают в зависимости от шага витков и их глубины.

Самым большим недостатком однокамерных экструдеров является то, что они не всегда доступны. Например, если сырьем являются порошкообразные полуфабрикаты, то один шнек в машине не справится с перемешиванием массы при плавлении и последующим процессом гомогенизации. В таких случаях выбор падает на двухшнековые экструдеры.

Двухшнековый

Особенность этих устройств заключается в том, что шнеки соединены друг с другом. Поэтому в двухшнековых экструдерах шнеки могут вращаться как параллельно, так и в противоположных направлениях. Эти рабочие части могут быть прямыми или коническими.

Использование таких машин приводит к более тщательному перемешиванию и гомогенизации сырья в процессе нагрева. В результате однородная и обезвоженная масса поступает в формовочную головку.

Еще одним моментом является то, что в отдельных процессах могут использоваться экструдеры с 4 шнеками. Кроме того, часто используется планетарная автоматика, когда до 20 шнеков вращаются вокруг центрального шнека.

Необходимость в таком оборудовании возникает, когда в качестве сырья используются некоторые виды пластмасс, которые склонны к разложению под воздействием высоких температур. Другими словами, они могут потерять свои основные физические свойства. В таких экструдерах сырье может нагреваться за счет трения и высокого давления.

Экструзионные линии

- Система подготовки и загрузки сырья – иногда полуфабрикат нуждается в предварительной просушке и калибровании перед подачей в загрузочный бункер.

- Система охлаждения – устанавливается на выходе экструдера для ускорения процесса полимеризации изделий. Могут быть различного типа – воздушные или в виде охлаждающих ванн.

- Механизмы протяжки готовых профилей.

- Маркирующие и ламинирующие системы различного принципа действия.

- Намоточные и отрезные механизмы для приведения изделий в требуемый для складского хранения и транспортировки вид.

Для автоматизации непрерывного производственного процесса могут использоваться и другие механизмы и технологические устройства.

Производители экструзионных линий

Экструзионные линии пользуются большим спросом и производятся во многих европейских и азиатских странах. Традиционным лидером в этой области является австрийская компания, которая производит экструзионные линии с середины прошлого века. Европейские заводы всегда отличались высочайшим качеством и использованием последних инноваций в технологии переработки пластмасс.

В последнее время рынок экструзионного оборудования наводнен продукцией китайских производителей. Вопреки распространенному мнению, это не означает, что их качество низкое — и надежность, и свойства производимого оборудования в целом отвечают современным требованиям. Более того, цены на экструзионное оборудование из Китая могут быть значительно ниже, чем в Европе.

Отечественные производители также стараются идти в ногу со временем. Например, спросом пользуются экструзионные линии компании «Полипром Кузнецк», которые производятся в Пензенской области, или группы компаний «СТР» из подмосковных Подольска и Воскресенска.

Цена на экструдеры для пластмасс варьируется в зависимости от страны-производителя и индивидуальных характеристик оборудования.

Зачем проводится дегазация при экструзии

Качество конечного продукта зависит от химического состава и состояния сырья, подаваемого в экструдер. Термическая обработка и испарение полимеров в вакуумных камерах называется дегазацией. После дегазации в грануляте значительно уменьшается количество воздуха и влаги, а сырье в значительной степени освобождается от примесей.

Экструдеры, оснащенные шнековыми муфтами с системами вентиляции, должны иметь специальные зоны сжатия и расширения. Газообразные компоненты в зоне расширения отсасываются вакуумными насосами через отверстия в шнеке или в самой бочке. Благодаря использованию таких шнеков можно совмещать этапы экструзии с одновременной деаэрацией без прерывания всего процесса.

Последовательность этапов следующая:

- загрузка;

- пластификация (доведение до однородного состояния);

- плавление;

- сжатие;

- разрыхление;

- удаление летучих соединений;

- повторное сжатие;

- выдавливание готовой массы без содержания газов.

Если дегазация неполная, в расплаве остаются пузырьки воздуха. Это приводит к образованию полостей, отверстий и раковин в конечном продукте. Такие продукты являются бракованными.

Технология метода

При экструзии используются различные методы обработки гранулята:

- Тепловая – влияние высоких температур (до 2000С) улучшает питательные и вкусовые качества. Это положительно влияет на пищеварительный тракт животных, минимизирует уровень токсичных и других опасных веществ.

- Стерилизация – высокое давление и температура полностью уничтожают болезнетворные микроорганизмы в зерне. Это позволяет перерабатывать даже залежавшееся и частично порченое сырье.

- Дробление и смешивание – зерно поддается интенсивному дроблению до полной однородности, все ингредиенты тщательно смешиваются, образуя единую питательную массу на выходе.

- Денатурация – в результате разрыва на клеточном уровне происходит изменение структуры белка. Вследствие этого питательные вещества становятся максимально доступными. К примеру крахмал распадается на несколько компонентов, в результате чего ценные протеины в разы быстрее и легче усваиваются организмом животных.

Совместное использование различных методов обработки приводит к получению продукта с высокой питательной ценностью и высокой усвояемостью (питательная ценность зерна удваивается). Незаменимые аминокислоты и витамины сохраняются благодаря кратковременному воздействию используемых процессов.