Если концевая фреза имеет выраженную асимметрию, где один конец значительно тоньше другого, скорее всего, это изделие представляет собой фрезу типа «рыбий хвост». Такая особенность конструкции позволяет осуществлять погружение фрезы в материал, что способствует созданию ровной плоской поверхности без образования трещин или сколов. Эти фрезы также эффективно применяются для создания карманов, фрезерования и обработки различных контурных форм.

Что такое концевые фрезы?

Концевое фрезерование — это процесс глубокой механической обработки материалов с использованием специализированных фрез, режущая часть которых сконцентрирована в конце (или нижней трети) инструмента. Этот метод обеспечивает высокую точность обработки и особенно эффективно применяется при работе с твердыми материалами, такими как сталь, алюминий и некоторые пластики.

На этапе подготовки к концевому фрезерованию стоит обратить особое внимание на выбор самой фрезы, поскольку именно от этого выбора будут зависеть точность выполнения работ и качество обработки заготовок. В дальнейшем мы рассмотрим различные виды концевых фрез, уточним особенности их конструкции и выясним основные критерии, на которые следует ориентироваться при подборе режущего инструмента.

Разница между концевыми фрезами и сверлами

С первой точки зрения многие могут заметить, что конструкция концевой фрезы схожа со сверлом. Однако при внимательном рассмотрении выясняется, что фреза обладает более сложной и продуманной геометрией, что значительно расширяет диапазон её применения. В то время как сверла предназначены для создания отверстий вдоль центральной оси заготовки, концевые фрезы способны обрабатывать материал не только в продольном, но и в радиальном направлении, что открывает возможности для выполнения различных видов обработки:

- Профильное фрезерование — это процесс, при котором осуществляется срезание внешней периферии плоской детали;

- Торцевое фрезерование — предназначено для обработки больших плоских поверхностей;

- Контурное фрезерование — используется для получения фасонных поверхностей со сложными криволинейными контурами;

- Пазовое фрезерование — это выемка материала для получения желобов или прорезей определенных размеров и глубины;

- Сверление и рассверливание — создание круглых отверстий, которые могут использоваться в других операциях.

Материал заготовки

Знание о материале, с которым вы собираетесь работать, а также его физических и механических свойствах сможет значительно сузить выбор необходимой концевой фрезы. Каждый материал обладает определенными механическими характеристиками, которые определяют его поведение при механической обработке. Например, для работы с пластиками необходимо использовать другие стратегии обработки и геометрию инструмента, чем для стали. Правильный выбор режущих инструментов, учитывающих эти уникальные характеристики, может существенно повысить эффективность обработки и увеличить срок службы инструмента.

Процесс фрезерования может включать в себя одну или множество операций. К основным механическим операциям можно отнести следующие:

- Черновая обработка: начальная стадия, в которой удаляется большая часть излишков материала;

- Прорезание шлицев: создание шлицевых пазов в заготовках;

- Финишная отделка: доводка поверхности до заданных параметров;

- Контуринг: обработка сложных контуров для достижения необходимого профиля;

- Погружение: фрезерование с погружением инструмента в обрабатываемый материал.

Канавки фрезы

Количество канавок на конце фрезы определяется числом зубьев. Обычно, в названии фрезы указывается конкретное количество зубьев, что является важным критерием выбора. Как материал, так и предполагаемое использование играют важную роль в этом процессе.

Материал:

При обработке цветных металлов чаще всего используются фрезы с количеством канавок от 2 до 3. Традиционно выбор делался в пользу 2-зубчатых фрез, так как они обеспечивают эффективный отвод стружки. Однако фрезы с 3 зубьями доказали свою эффективность при выполнении чистовых операций и высокоэффективном фрезеровании, поскольку предоставляют большее количество контактных точек с материалом.

Для черных металлов можно использовать фрезы с числом зубьев от 3 до 14, в зависимости от особенностей выполняемой операции.

Применение:

- Черновая обработка: при выполнении черновых работ необходимо убрать большое количество материала, что подразумевает необходимость использования фрез с меньшим количеством узких канавок. Для черновой обработки применяются инструменты с 3, 4 или 5 зубьями.

Основные виды концевых фрез — (типизация по конструкции и назначению)

Существуют различные типы концевых фрез, классифицированные по их конструкционным особенностям и назначениям. Рассмотрим их подробнее:

- Цилиндрические: являются наиболее распространенными. С их помощью решается большинство задач в металлообработке. В зависимости от применения, производители предлагают фрезы как для работы под углом, так и вдоль своей оси.

Фотография №4: цилиндрическая концевая фреза

Фотография №5: шпоночная концевая фреза

Фотография №6: копирная концевая фреза

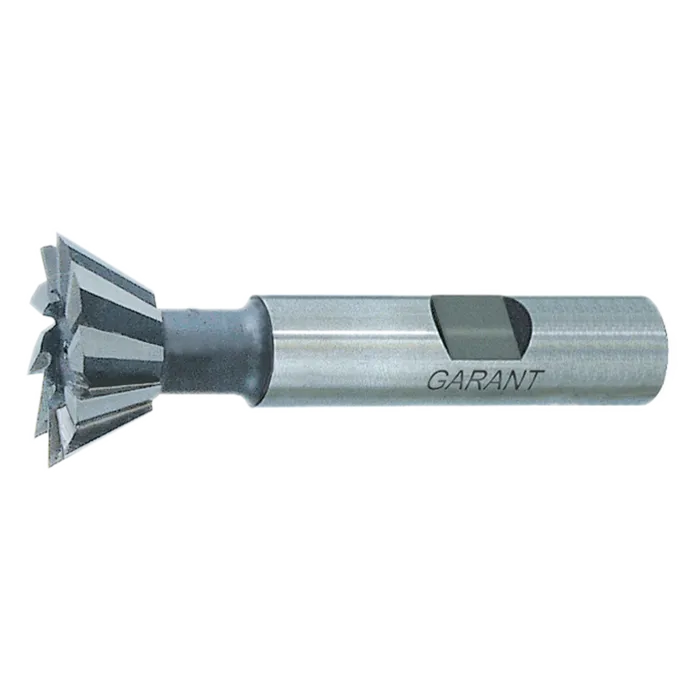

Фотография №7: т-образная концевая фреза для выборки пазов типа ласточкин хвост

Фотография №8: четвертькруглая вогнутая концевая фреза

Классификация концевых фрез

Концевые фрезы можно классифицировать по ряду различных критериев, который включает в себя:

- Тип хвостовика: важный фактор, который определяет совместимость фрезы с различными электроинструментами и станками;

- Конструкция: состоящая из цельных и сборных компонентов;

- Размер зубьев: это влияет на область применения фрезы;

- Количество режущих кромок: определяет объем материала, который может быть снят за один оборот;

- Направление отведения стружки: стружка может отводиться вверх или вниз, что также влияет на методику обработки.

Специальные инструменты могут иметь дополнительные особенности, которые упрощают выполнение специфических операций.

Тип хвостовика

Для операций металлургической обработки обычно применяют концевые фрезы с цилиндрическими и коническими хвостовиками. Оснастка первого типа предназначена для установки в ручные электроинструменты и станки, использующие интерфейс “Конус Морзе”.

Концевые фрезы с коническими хвостовиками фиксируются в патронах специализированных станков для обеспечения большей жесткости и точности обработки.

Фотография №9: концевая фреза с коническим хвостовиком

Конструкция

С точки зрения конструкции инструменты могут иметь два основных исполнения:

- Цельные концевые фрезы: уникальные инструменты, которые изготавливаются из твердых сплавов, инструментальных и быстрорежущих сталей. Эти фрезы имеют противоизносные свойства и высокую степень жесткости, позволяя эффективно использовать их для большинства операций;

- Сборные корпусные фрезы: в свою очередь, подразумевают наличие разъемного или неразъемного крепления режущих пластин, что может быть удобно при необходимости замены или регулировки инструмента.

Цельные инструменты являются надежными и долговечными, в то время как фрезы со сменными твердосплавными пластинами оптимально применяются при специальных режимах резания, когда работу необходимо проводить с уникальными материалами, такими как сплавы титана и нержавеющей стали.

Фотография №10: концевая фреза с твердосплавными пластинами

Размер зубьев

Существуют крупнозубые и мелкозубые концевые фрезы. Крупнозубые фрезы применяются в основном для черновой обработки металла. Мелкозубые фрезы, в свою очередь, используются для более детальных и чистовых операций, где требуются высокие стандарты качества.

Количество режущих кромок

Этот параметр напрямую влияет на объем металла, который может быть снят за один оборот фрезы. Чем более высоко количество режущих кромок, тем выше качество и точность выполнения обработок. По этому критерию концевые фрезы делятся на одно-, двух-, трех- и многозубые.

Направление отведения стружки

Бұл критери, как правило, определяет, в каком направлении будет вестись отвод стружки с рабочей зоны — вверх или вниз. Первый метод более традиционен, но он имеет свои недостатки:

- Часть стружки под действием силы тяжести может попадать назад в зону расчесывания, что затрудняет процесс обработки;

- Накопление стружки может привести к необходимости проведения операций по ее удалению;

- На верхних гранях реза может образоваться ворс, что в некоторых случаях может быть неприемлемо.

Как альтернатива существуют концевые фрезы с направлением удаления стружки вниз, которые называются компрессионными. Эти инструменты избавлены от указанных выше недостатков, что делает их более удобными для применения в ряде ситуаций.

Популярные модели концевых фрез:

Одним из примеров может служить алмазная пазовая фреза Z1+1 с параметрами D=P D=12x36x80 S=12 RH. Следует понимать, что параметры резания, представленные в этой диаграмме, являются относительными и были основаны на эмпирическом исследовании, что говорит о том, что в каждом конкретном случае свойства обрабатываемого материала и состояние оборудования могут оказывать значительное влияние на результат.

Конкретные параметры: рабочий диаметр — 10; рабочая высота — 45; диаметр хвостовика — 10; общая длина — 100.

Алмазные концевые фрезы предназначены для чистового раскроя и фрезерования как облицованных пленкой или пластиком, так и необлицованных древесно-стружечных и древесноволокнистых материалов, таких как ДСП, ЛДСП, МДФ, ХДФ и прочие.

Все указанные характеристики играют ключевую роль в определении области применения фрезы с точки зрения скорости обработки, формовки, тонкости выполнения работы и общего уровня производительности. Поэтому крайне важно знать основные характеристики концевых фрез перед покупкой соответствующего набора для своих нужд.

Набор концевых и других фрез

Типы и применение

Ниже будут представлены основные характеристики самых популярных типов концевых фрез. Этот перечень не является исчерпывающим, так как существует множество специализированных изделий для уникального применения.

Концевые фрезы с шаровым наконечником имеют округлый кончик, который хорошо подходит для трехмерного фрезерования контурных поверхностей, округления канавок, прорезки карманов, неглубоких пазов и ряда других операций контурного фрезерования. Эти фрезы также могут использоваться в качестве завершающих инструментов для выполнения «финишных штрихов».

ГОСТЫ для концевых фрез

Существует ряд ГОСТов, которые регламентируют размеры и характеристики концевых фрез по металлу:

- ГОСТ 17024-82 — Фрезы концевые. Технические условия (общие требования);

- ГОСТ 17025-71 — регулирует требования для концевых фрез с цилиндрическим хвостовиком;

- ГОСТ 17026-71 — для фрез с коническим хвостовиком;

- ГОСТ 18372 — для фрез, оснащенных твердосплавными пластинами;

- ГОСТ 16225-81 — для фрез, предназначенных для обработки легких сплавов;

- ГОСТ 18938-73 — для концевых фрез, применяемых при обработке титана;

- Существуют более 40 других ГОСТов, регламентирующих требования к различным типам концевых фрез;

- Технические условия, например, ТУ 2-035-0222232.3-90, регулируют размеры фрез для станков с ЧПУ.

Заточка фрез

Концевые фрезы, как и любой другой фрезерный инструмент, подвержены естественному износу. При увеличении износа концевой фрезы наблюдается снижение ее производительности, уменьшение скорости резания и точности обработки заготовок, а также увеличение биений и вибраций, что, в конечном счете, может привести к поломке инструмента.

В целях предотвращения поломок фрезу следует либо заменить, либо подвергнуть заточке. Для выполнения последней операции используется специализированное оборудование, на котором осуществляется снятие тонкого верхнего слоя фрезы. Рекомендуется затачивать каждый зубец отдельно, что позволяет сохранить высокое качество обработки.

Для заточки концевых фрез можно применять различные типы абразивного оборудования. Чтобы избежать перегрева во время заточки, следует использовать смазочно-охлаждающие жидкости (СОЖ), что значительно повышает эффективность процесса и обеспечивает долговечность инструмента.

Литература, содержащая полезную информацию о заточке и использовании фрез:

- Стаханов А.Г. Приспособления фрезеровщика // Москва: Издательство Машиностроение, 1987;

- Вереина Л.И., Краснов М.М. Справочник станочника // М.: Академия, 2008;

- Журавлев С.А., Шифрин А.Ш. Фреза // Москва — Ленинград: Издание «Библиотечка фрезеровщика», 1964;

- Барбашов Ф.А. Резьбофрезерные работы. Учебное пособие. // М.: Высшая школа, 1969.