Запрещено использовать для строительства фундамента легкий бетон с опилками и древесной стружкой. В результате получается некачественная конструкция, а готовое жилище просто опасно для человека.

Блоки из цемента и опилок

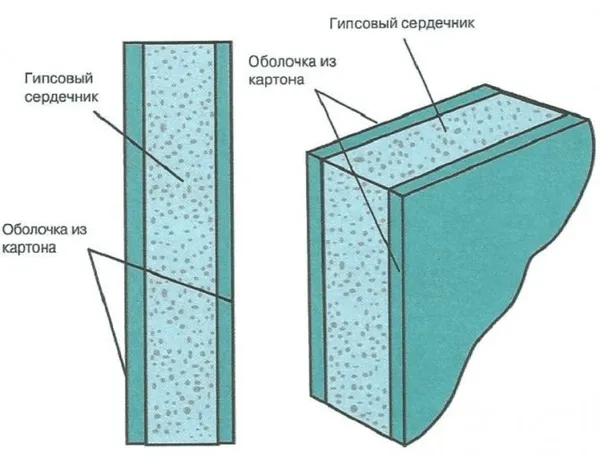

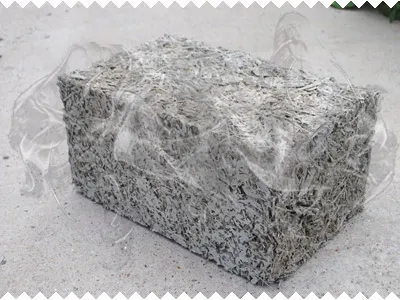

Блоки, изготовленные из цемента и опилок, называются арволитовыми. Они имеют множество преимуществ, особенно теплоизоляцию и звукоизоляцию. Они являются экологичным, надежным и доступным выбором для строительства малоэтажных зданий и прилегающих к ним хозяйственных построек.

Представляя собой смесь цемента и древесных опилок, арболит является легким и надежным современным строительным материалом. Он обладает высоким показателем теплоизоляции. Такой кирпич широко используется для строительства домов, различных хозяйственных построек, бань, заборов и изгородей.

Состав и характеристика

Для производства кирпича из цемента и древесной щепы существуют определенные требования к составу, разработанные ГОСТом.

Все используемые материалы должны быть высокого качества:

- Вода должна быть очищена от примесей, можно использовать дождевую или питьевую воду.

- Опилки следует хорошо просушить и вымочить в специальных растворах для предотвращения гниения и появления плесени.

- Песок – чаще всего используется со средними или крупными частицами, можно смешивать их с мелким песком, который не должен превышать 10% от общей массы.

- Рекомендуемый цемент – портландцемент класса М400.

Для улучшения качества материала технология производства допускает добавление 2-4% различных добавок, разведенных в воде:

- гашеную известь;

- жидкое стекло;

- хлористый кальций.

Учитывая состав блоков из цемента и опилок, можно привести следующие процентные соотношения:

- 55% составляют древесные щепки;

- 26% – песочные частицы;

- 12% – цемент;

- 7% – очищенная вода.

Что такое опилкобетон?

Опилкобетон — это легкий бетон на основе цемента, минералов, опилок и воды. Он давно используется (с прошлого века) как крупнообъемный строительный материал, пик его популярности пришелся на 1990-е годы. Помимо брусчатки, опилкобетон используется и для строительства монолитных зданий. Материал экологичен, безопасен, отвечает всем современным санитарно-гигиеническим требованиям и обеспечивает высокий уровень тепло- и звукоизоляции

↑ к содержанию ↑

Отличия опилкобетона от арболита

Арболит, как и опилкобетон, является легким бетоном и содержит цементные вяжущие, до 80-90 % органических наполнителей и синтетические добавки. Арболит обычно содержит древесную щепу и стружку, опилкобетон более мелкие опилки, поэтому первый материал на порядок дороже в производстве.

Важно. Благодаря наличию древесной стружки, арболит более устойчив к деформации, сжатию и расширению. Однако процесс производства очень трудоемкий, и изготовить его в домашних условиях проблематично.

Состав опилкобетона

Обязательными ингредиентами для производства опилкобетона являются:

- цемент – не ниже марки М400 (чем выше марка, тем плотнее и крепче будет бетон);

- песок — обычно кварцевый, он более качественный;

- известь – служит консервантом;

- опилки – идеальным вариантом является свежее еловое сырье, но допустимо использовать отходы лесопереработки иных хвойных пород;

- вода – должна быть очищенной.

Если используются старые опилки, их необходимо защитить от гниения путем обработки специальными препаратами или 10%-ным раствором хлористого кальция, известковым молоком или жидким мылом.

В состав опилкобетона также можно добавлять небольшое количество других ингредиентов:

- рисовая солома;

- стебли хлопчатника;

- льняная костра.

Изготовление

При изготовлении опилкобетона важно использовать только самые подходящие опилки из древесных пород с минимальным содержанием сахара. Оптимальные кандидаты на вторую жизнь в качестве опилкобетона:

Ларнак, несмотря на высокую плотность и прочностные характеристики, занимает последнее место с самым высоким содержанием сахара.

У ели развитие прочности начинается через две недели после затвердевания и заканчивается на сороковой день после изготовления. У лиственницы, напротив, этот период значительно дольше — от тридцати дней в начале твердения до ста сорока дней в конце.

Все работы по созданию монолитного опилкобетона следует проводить весной, чтобы к осени все было готово. Лучше всего дорабатывать опилки на открытом воздухе, так как в них образуется сахар, и поливать опилки водой, чтобы смыть остатки сахара от гниения.

Уже после нескольких промывок в воде опилки находятся в приемлемом состоянии для использования в производстве опилкобетона. Структура опилок при хранении навалом препятствует возникновению процессов гниения и горения. Поскольку они не спрессованы, нет необходимости беспокоиться о влажности.

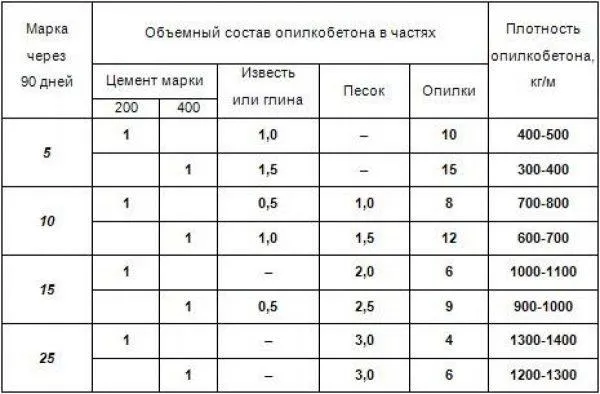

Состав

Каждый вид опилкобетона имеет определенный состав:

- цемент;

- песок;

- гашеную известь;

- опилки.

Разница в пропорциях заключается только в соотношении смешивания.

Для каждого вида опилкобетона существуют свои пропорции смешивания.

Компоненты

Пропорции каждого вида опилкобетона различны. Пропорции составляющих на 1 м3 готовой смеси приведены в таблице:

| Марка опилкобетона | Цемента М400 на 1м3 (кг) | Известь гашеная на 1м3 | Песок | Опилки | Удельная плотность (кг/м3) | Коэф. теплопро водности |

| М10 (одноэтажный дом) | 90 | 165 | 530 | 210 | 950 | 0.21 |

| М15 (двухэтажный дом) | 135 | 105 | 610 | 200 | 1050 | 0.24 |

| М25 (технологические постройки) | 300 | 100 | 670 | 190 | 1250 | 0.37 |

С увеличением содержания цемента целевое использование брусчатки все больше ограничивается нежилым сектором. Это можно объяснить изменением коэффициента теплопроводности блоков, что сводит на нет все усилия по обогреву здания. Для блоков М10 этот коэффициент составляет 0,21, что является очень хорошим значением.

Для блока М15 коэффициент составляет 0,24, что объясняется лишь незначительным повышением требований к прочности или увеличением количества цемента, необходимого для получения прочного блока для строительства двухэтажного дома. Для блока М25 коэффициент составляет уже почти 0,39, то есть он в два раза выше, чем коэффициент для блока М10. Это означает, что блок М25 в два раза холоднее, но его можно использовать для строительства больших помещений.

Применение опилкобетона

Действительно популярный строительный материал, потому что он самый дешевый по сложности производства. Возможно, люди сами замечают, что интерес к таким материалам растет. Если раньше опилкобетон был хорошим выбором для всей страны, то с волной западного маркетинга люди отошли от логичного выбора и стали следовать моде.

Только сейчас многие начинают обращать внимание на экологичность и практичность строительных материалов, а не на то, что было разработано для совершенно другого климата. В настоящее время успешно производится опилкобетон:

- дома этажностью до трех;

- гаражи;

- сараи;

- надворные постройки;

- технологические постройки.

Как и любой умеренно гигроскопичный материал, опилкобетон требует наружного покрытия, так же как газобетон и пенобетон.

Если рассматривать опилкобетон в сравнении с газобетоном, то водопоглощение газобетона обычно составляет 200 % от веса блока. Поэтому нет необходимости беспокоиться о наличии опилок в блоках. Популярный изоляционный материал, производимый в Германии в начале прошлого века — экологическая вата — изготавливается из того, что собирается на свалках.

Поэтому стоит выяснить, что более экологично — опилкобетон с натуральными компонентами или экологическая вата с избыточной концентрацией солей брома.

Компании, занимающиеся переработкой древесных отходов, охотно наживаются на продаже опилок, поэтому не стоит опасаться дефицита высококачественного сырья.

Опилкобетонные блоки

Смесь заливается в формы и утрамбовывается, в зависимости от типа формы. Уплотнение может быть:

Очень важно, чтобы во время уплотнения смесь была максимально сжата, чтобы пески соприкасались друг с другом. Использование вибростола для этого недостаточно.

Размер блоков здесь соответствует размеру цементных блоков или песчаников, поэтому многие производители используют оборудование для изготовления цементных блоков. Два уплотнительных штифта вполне способны создать достаточное усилие для удаления пустот из блока.

Первичная стоимость блока составляет в среднем 15 рублей, что очень мало для того количества горячего строительного материала, которое получается. При розничной цене 30 рублей за блок все затраты покрываются.

Преимущества блоков:

- все действия унифицируются;

- отсутствуют масштабные возведения опалубок и прочих сопутствующих работ.

Недостатки:

Заливка монолита, его плюсы и минусы

Монолитный опилкобетон целесообразно заливать (укладывать), если есть возможность практически без перерыва в производстве его объемов, чтобы сразу выложить периметр строящегося здания с учетом высоты опалубки.

Доски в этом случае подойдут из брусьев с небольшим сужением внизу, чтобы они легко проникали в залитую массу.

Для заливки опилкобетона вам понадобятся:

- широкая бадья с плоским дном;

- ручной миксер;

- все нужные компоненты в шаговой доступности.

Недостатки арболитовых блоков

Каким бы хорошим ни был материал, недостатки все же следует рассмотреть и принять во внимание.

Есть несколько сомнительных моментов, которые могут поколебать решимость производителя:

— 1. обилие высококачественных «гаражных» кирпичей, доступных на рынке.

Их прочность и теплопроводность неизвестна даже производителю. Существуют сложности с поставками завода «Арболит» в регионы. Выше мы писали о самых важных моментах в производстве арболитовых блоков. Как вы понимаете, в кустарных условиях невозможно выполнить некоторые задачи.

— 2. отсутствие геометрической точности.

Геометрическая точность арболитовых блоков уступает другим кладочным блокам из легких бетонов (пенобетон, легкий бетон). Это особенно характерно для работ с высокой долей ручного труда. Отклонения размеров и взаимное расположение поверхностей приводят к необходимости увеличения толщины шва до 10 — 15 мм. Это приводит к замерзанию кладки в швах, чрезмерному расходу материала и снижению скорости кладочных работ.

Производители рекомендуют использовать теплые перлитовые кладочные растворы, но они более дороги в производстве. В последние годы для улучшения геометрии блоков используются фрезерованные поверхности.

— 3. необходимость защиты от прямого воздействия влаги.

Теоретически, незащищенная каменная кладка может быть проницаема для сильных порывов ветра, но фактическое подтверждение этого явления неизвестно. Покрытые поверхности решают проблему проницаемости.

— 4. высокая стоимость арболитового кирпича.

Это связано с недостаточной автоматизацией производственных процессов, уровнем развития технологий и небольшими объемами производства. В результате стоимость пенобетонных и газобетонных блоков в 1,5 раза ниже.

— 5. ограничения в выборе отделочных материалов.

Для правильного функционирования арболитовой кладки важно использовать только те отделочные материалы, которые «дышат» вместе с ней.

Достоинства арболитовых блоков

Тех, кто решил строить по арболитовой технологии, должны вдохновить многочисленные преимущества:

+ 1. 1.

Даже минералы, из которых она изготовлена, не выделяют в атмосферу вредных веществ.

+ 2. даже те материалы, которые не наносят вреда окружающей среде, не выделяют вредных веществ.

+ 3. легкость материала.

Легкость материала и его долговечность не требуют прочного и жесткого основания. Еще одним преимуществом является его сейсмостойкость.

+ 4. простота обработки.

+ 5. простота установки крепежа.

Гвозди и саморезы можно вбивать в арболит, как в дерево.

+ 6. низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной прочности для низкого метода строительства позволяет отказаться от дополнительной изоляции и получить однослойную конструкцию стены.

+ 7. низкая звукопроницаемость.

+ 8. отказ от армирования.

Возможность избежать армирования кладки и монолитных зон в небольших помещениях.

+ Биологическая устойчивость.

+ 10. негорючесть.