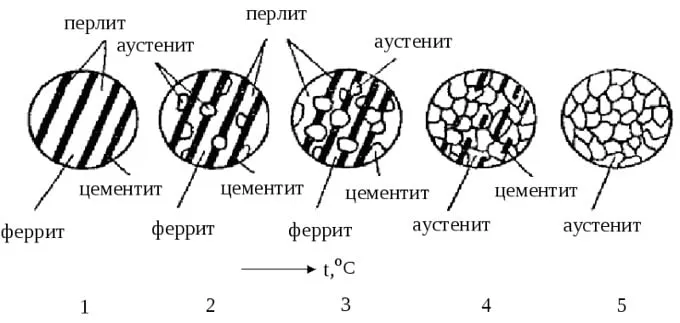

На первых двух стадиях процесса плавки стали из материала удаляются почти все ненужные примеси. Тем не менее, кислород все еще присутствует, что может негативно сказываться на качестве изделия. Чтобы избавиться от остаточного кислорода, требуется провести третий этап — раскисление, который является обратным процессом окисления.

Использование стали в мире

О чем речь? Сталь является одним из самых важных материалов промышленности, и ее продолжительное использование по всему миру превосходит сотни миллионов тонн. Разнообразные марки стали активно применяются в строительстве, машиностроении, а также для производства транспорта и бытовых приборов.

На что обратить внимание? При выборе подходящей марки стали для различных отраслей крайне важно учитывать индивидуальные свойства сплава. Таким образом, необходимо обращать внимание на механические, физические, химические и технологические характеристики сталей.

Из этого материала вы узнаете:

- Свойства стали

- Разновидности стали и их использование в разных сферах

- 6 сфер, использующих сталь

- Часто задаваемые вопросы об использовании стали

Свойства стали

Современное использование стали охватывает фактически все секторы промышленности. При выборе стали для конкретных целей важно хорошо осознавать ее уникальные свойства, так как неправильный выбор может привести к несоответствию материала поставленным требованиям. Рассмотрим ключевые параметры, на которые стоит обращать внимание при выборе стали.

Механические характеристики

Решающее значение для применения стали имеют следующие механические свойства:

- прочность – это максимальная нагрузка, которую стальной образец может выдержать без разрушения;

- предел текучести – характеристика, определяющая способность материала растягиваться, как под действием нагрузки, так и в состоянии покоя;

- предел прочности – это величина напряжения, при которой начинается разрушение стального образца;

- пластичность – свойство, позволяющее заготовке изменять форму под воздействием внешних нагрузок и сохранять её;

- твердость – это показатель сопротивляемости металла проникновению другого твердого материала при вдавливании;

- ударная вязкость – способность стали гасить механическую энергию, поглощая её без разрушения под воздействием ударов.

Химические свойства

Определённые варианты использования стали в значительной степени зависят от ее химического состава, который в свою очередь определяет её устойчивость к агрессивным средам и высоким температурам. Ключевые химические характеристики стали включают:

- коррозионная стойкость – это устойчивость металла к взаимодействию с влагой, кислородом в атмосфере и грунтом;

- окисляемость – это характеристика, проявляющаяся при контакте с кислородом, которая зависит от углеродистости сплава (чем меньше углерода в составе, тем быстрее материал окисляется);

- жаропрочность – это способность стали сохранять свои свойства при высоких температурах без деформирования;

- жаростойкость – это максимально допустимая температура, при которой сталь сохраняет прочность без газовой коррозии.

Физические характеристики

Физические свойства играют критически важную роль в определении применения различных марок стали в современном производстве. К этим характеристикам относятся:

- теплопроводность – способность металла проводить тепло, что имеет значение для теплообменников и радиаторов;

- плотность – это масса определенного объема стального сплава, которая влияет на его устойчивость к деформации;

- электропроводность – способность металла проводить электрический ток под воздействием внешнего электрического поля.

Технологические характеристики

Методы обработки заготовок стали также зависят от технологических параметров, среди которых важнейшими являются:

- жидкотекучесть – это способность расплава заполнять пространства в литейных формах;

- ковкость – это способность заготовки изменять свою форму под воздействием механических нагрузок;

- свариваемость – это способность сплава формировать качественные и прочные сварные соединения;

- резание – это характеристика, определяющая, насколько легко сплав поддается резке с помощью специализированного инструмента.

Что это такое?

Чистое железо, которое практически не содержит углерода, относится к материалам с высокой мягкостью и пластичностью. Оно находит свое применение в тех случаях, когда требуется, например, мягкая проволока, обладающая свойствами, близкими к медной. Добавление углерода значительно улучшает прочность, твердость, упругость и ударную вязкость железа, хотя это приводит к некоторой потере податливости. Чугун, за исключением ковкого, становится хрупким из-за избытка углерода: если, например, по нему ударить молотком, чугунный котелок легко треснется.

Основное требование к стали — это ее стойкость к неподвижным, подвижным и повторяющимся внешним нагрузкам. Это позволит пружинам и рессорным комплектующим выполнять свои функции.

Дополнительным способом повышения ровности и плавности хода является использование подвесок в автомобилях и специальной технике, где основная ходовая часть изготовлена из стальных деталей.

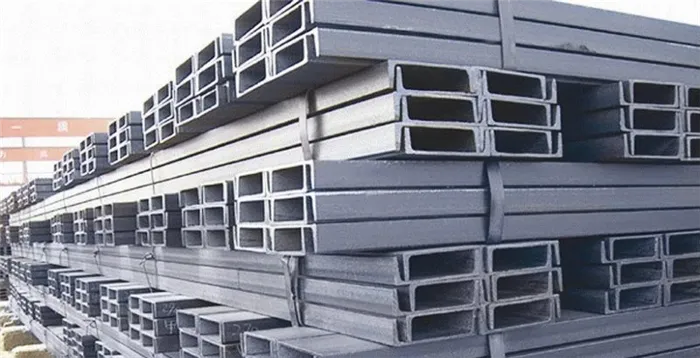

Особенности производства

Процесс получения стальных сплавов осуществляется путем снижения содержания углерода, фосфора и серы до допустимых по технологии значений. Некоторые из этих компонентов можно удалить путем вдувания воздуха в расплавленный металл. В результате таких окислительных реакций, все неметаллические примеси постепенно выходят из железа, остающегося от первоначального состояния, так как они были соединены с ним с момента извлечения железной руды из недр Земли. Слишком большое количество фосфора и серы может привести к хладноломкости стали: после термообработки избыток серы в заготовках может спровоцировать поломку, например, ступиц авто, когда они выходят на каменистые дороги из обычных. Швеллер, помещенный в верхней части оконного или дверного проема как перемычка, может не просто прогнуться, а и сломаться под давлением кирпичной кладки верхнего этажа, что грозит частичным обрушением墙.

Для удаления избыточных примесей и замены их на полезные, такие как хром, который снижает скорость коррозии стальных деталей, необходимо выбрать метод выплавки (переплавки) стали до начала производственного процесса. При переработке чугунного лома, собранного и загруженного в печь, добавляются материалы, такие как известь, плавиковый шпат, раскислители (например, ферромарганец, ферросилиций, алюминий) и легирующие добавки. После того как излишнее количество неметаллических примесей было удалено с помощью термообработки мартеновского или подового типа, которая включает в себя закачивание концентрации кислорода, в расплав вводят нужные ингредиенты в необходимых пропорциях для получения стали определенной марки. Обогащение сталей осуществляют в вакууме – это предотвращает проникновение таких элементов, как азот, который содержится лишь в небольших количествах в некоторых сталях.

В зависимости от имеющихся в железе примесей, часть углерода может быть окислена в кислородно-конвертерном процессе – то есть расплав обдувается концентрированным кислородом под высоким давлением. В результате таких взаимодействий происходит окисление кремния и углерода, которое приводит к извлечению этих компонентов из железного сплава. Таким образом, чугунный лом можно либо переплавить в сталь, либо оставить в виде чугуна, например, выплавить из ковкого чугуна белый чугун. Небольшое количество чистого железа при образовании окалины взаимодействует с кремнием и превращается в феррокремний – сульфат соли Кремния. Чтобы уменьшить степень раскисления исходного железного сплава, после образования шлака (ферросилиция) в нем остается закись железа.

Для удаления атомов кислорода принимаются более активные металлы, такие как алюминий, который, окисляясь, восстанавливает оставшуюся часть оксидированного железа.

Для удаления фосфора из переплавляемого чугуна, например, вводят оксид кальция. Шлак представляет собой фосфат кальция, выпадающий в осадок или снимаемый с поверхности расплавленного металла. Однако перед связыванием фосфорного ангидрида с оксидом кальция, в высокофосфористый чугун или сталь производится закачка концентрированного кислорода.

Для обработки проржавевшего железного лома используют мартеновскую печь. Мартеновские печи могут нагревать расплав почти до температуры вулканической лавы – до 1700 градусов Цельсия. Это приводит к активным реакциям с кальцием, магнием, кремнием и другими ингредиентами, при которых оксид железа теряет свой кислород и образованные соли, реагируя с серой и фосфором, образуют шлаковый слой, который считается отходами от черных металлов. После удаления шлака, в расплав добавляются раскислители для обеспечения спокойствия процесса плавления стали.

Углеродистая конструкционная сталь

Этот тип стали характеризуется гарантированными механическими свойствами, которые отражаются в её маркировке. Она обозначается буквами и цифрами, где «Q» указывает на предел текучести, а число – это значение этой характеристики. Например, марка Q275 означает предел текучести 275 МПа.

Если в маркировке присутствуют буквы A, B, C и D, это свидетельствует об увеличении качества стали, при этом содержание серы (S) и фосфора (P) уменьшается последовательно, что улучшает характеристики стали. Наличие буквы «F» указывает на то, что это кипящая сталь (в контексте международных стандартов сталей ANSI, ASTM).

К примеру, Q235-A-F означает кипящую сталь класса A с пределом текучести 235 МПа, в то время как Q235-C обозначает более спокойную сталь класса C с тем же пределом текучести 235 МПа.

Углеродистая конструкционная сталь чаще всего используется в своем исходном состоянии без термической обработки. Типично, такие марки как Q195, Q215 и Q235 имеют низкое содержание углерода, отличные сварочные характеристики, хорошую пластичность и вязкость, при этом обеспечивая определенный уровень прочности.

Они зачастую прокатываются в тонкие листы, арматуру, сварные стальные трубы и так далее, находя применение в мостах, зданиях, а также при производстве стандартных заклепок, винтов, гаек и прочих деталей.

Стали Q255 и Q275 содержат чуть больше углерода, что придает им повышенную прочность, отличную пластичность и вязкость, что позволяет применять их в сварных соединениях.

В общем, стальной прокат, полосовая сталь и листовая сталь часто используются в качестве конструкционных материалов, также они могут использоваться при производстве различных деталей машин, таких как шатунов, шестерен, муфт и штифтов.

Высококачественная конструкционная сталь

Данный вид стали требует обеспечения как качественного химического состава, так и механических свойств. Маркировка такой стали выражается двумя цифрами, обозначающими массовую долю углерода в стали в процентах. Например, сталь марки 45 соответствует содержанию углерода 0,45%, в то время как сталь 08 указывает на содержание в 0,08% углерода.

Высококачественная углеродистая конструкционная сталь используется, как правило, для изготовления деталей машин. Обычно для улучшения механических свойств такие стали требуют подвергания термической обработке. Области применения могут варьироваться в зависимости от массовой доли углерода.

Стали 08, 08F, 10, 10F, обладая высокой пластичностью и ударной вязкостью, показывают отличные параметры при холодной штамповке и сварке. Они часто подвергаются холодной прокатке для получения тонких листов, которые используются для производства деталей, таких как корпуса автомобилей и тракторов, а также кузова автомобилей.

Стали 15, 20, 25 находят применение для производства малогабаритных деталей, не требующих высокой нагрузки, но требующих износостойкой поверхности и низкой прочности в центре, к примеру, поршневые пальцы. После термообработки, включая закалку и высокотемпературный отпуск, стали 30, 35, 40, 45 и 50 демонстрируют высокие механические свойства, включая прочность, пластичность и вязкость, что делает их подходящими для изготовления деталей оси.

Например, стали 40 и 45 обычно используются в производстве коленчатых валов, шатунов, шпинделей станков и зубчатых колес с невысокими напряжениями. Стали 55, 60 и 65 имеют высокий предел упругости после термической обработки и часто применяются для создания пружин маленького размера и нагрузки, включая пружины для регулировки давления и скорости, а также плунжерные и спиральные пружины.

Тяжелые машины и высокие нагрузки

Рассмотрим, например, ковш экскаватора или кузов большегрузного автомобиля типа БелАЗ, который транспортирует руду. Эти компоненты постоянно подвергаются механическому воздействию — трению и ударам. В таких условиях структура металла изменяется, накапливаются дефекты, а также происходит упрочнение и изменение его свойств.

С течением времени металл может становиться хрупким, подверженным износу, а также начинает растрескиваться. Важным качеством, требуемым от износостойкой стали, является высокая твердость поверхности. Достичь этого можно благодаря следующим факторам:

- твердые карбиды железа в пластичной стальной матрице, особенно эффективные в мелкодисперсных структурах;

- мартенсит — самая твердая фаза стали, формирующаяся при процессе закаливания стали.

При проектировании рамы грузовика предпочтение отдается высокопрочной стали с высокой ударной вязкостью, что позволяет существенно снизить вес конструкции и выдерживать большие нагрузки. Также такое железо должно быть прекрасно свариваемым без потери качества при нагреве. Сочетание таких характеристик может быть достигнуто при использовании:

- железо с высоким содержанием никеля, которое при охлаждении образует интерметаллидные соединения с ним, что усиливает сталь;

- легирующие элементы, такие как хром, молибден и ванадий, сохраняющие прочность при отпуске;

- аустенитные и многофазные стали с высоким содержанием никеля, который стабилизирует аустенит, обеспечивая высокую вязкость.

Многие марки таких высокопрочных и износостойких сталей были разработаны за границей, и сейчас российские производители, столкнувшиеся с потерей доступа к ним, сосредоточены на создании собственных разработок. Например, Уральская Сталь производит высокопрочную свариваемую сталь WeldUS и износостойкую сталь HardUS. Это позволяет выбрать оптимальную комбинацию химического состава и режимов термообработки, что ведет к уменьшению количества легирующих добавок, а следовательно, и снижению стоимости продукции. Более того, эта сталь разрабатывалась с учетом требований как европейских стандартов, так и дополнительных потребностей, выдвигаемых к высоким показателям прочности от экспертов БелАЗа.

Мосты и экстремальная погода

Сталь, используемая для опор и мостов, должна обладать высокой прочностью, чтобы выдерживать нагрузки, быть устойчивой к ударным нагрузкам и воздействию различных погодных условий, включая ржавление. В частности, в России сталь должна устоять перед температурами, колеблющимися от -50 до -70 ℃. Инженеры сталкиваются с задачей не только создать надежное и прочное сооружение, но и по возможности облегчить конструкцию, увеличивая продолжительность её эксплуатации.

При строительстве мостов в России обычно применяются низколегированные стали с добавлением хрома, никеля и меди, где содержание углерода не превышает 0,15 процента. Термическая обработка таких сталей позволяет значительно улучшить их механические свойства. Хотя такие стали стоят чуть дороже обычных конструкционных, они обеспечивают надежность и долговечность, а также обладают достаточной хладостойкостью. Тем не менее, для защиты от коррозии их следует покрасить, что увеличивает затраты на обслуживание мостов.

Существует также высоколегированная нержавеющая сталь, которая может содержать до 20 процентов хрома, а также никель, молибден, ванадий и вольфрам. Этот вид стали отличается длительным сроком службы и стойкостью к коррозии, однако такая сталь также значительно дороже. Это значит, что строительство моста из нержавеющей стали потребует значительных финансовых затрат.

Еще одной альтернативой является атмосферостойкая сталь, которая формирует сложную смесь оксидов железа и хрома.

Среди таких марок известной является кортеновская сталь, содержащая большое количество хрома, никеля и меди. Эта сталь, образуя защитный слой, который выглядит как ржавчина, может предотвращать дальнейшее взаимодействие внутреннего слоя с кислородом, что оберегает его от окисления. Тем не менее, в стандартной кортеновской стали присутствует фосфор, который, хотя и способствует образованию патинированного слоя, делает сталь более хрупкой. Высокое содержание хрома и меди в кортеновской стали увеличивает стойкость патины. Несмотря на это, использование такого материала для мостов не рекомендуется.

Для мостов Уральская Сталь производит атмосферостойкую сталь 14ХГНДЦ. Обозначения в её названии скрывают процент углерода, состав легирующих добавок и возможность применения в качестве конструкционного материала. На поверхности этой стали образуется крепкая патина, препятствующая доступу кислорода, что значительно увеличивает срок службы конструкции и устраняет необходимость в окрашивании. Таким образом, затраты на обслуживание могут снизиться до 30%, а срок службы возрастает в 1,5 раза. Эта сталь не содержит фосфора, что делает её подходящей для строительства мостов без риска хрупкости.

В 2022 году был введён в эксплуатацию мост, построенный из стали 14ХГНДЦ через реку Амур, длиной более одного километра и весом конструкции превышающим 3000 тонн. Важно отметить, что хладостойкость этой стали выше, чем у импортных аналогов, что делает ее подходящей для жестких климатических условий.

Однако существуют условия, в которых защитная патина может оказаться недостаточной, например, в соленом морском климате. Влага и соль, оседая на поверхности стали, проникают под ржавчину, а ионы натрия остаются на поверхности. В результате защитная пленка разрушается и отслаивается. Для таких условий была разработана сталь 06ГН3МД, содержащая 3% никеля, который препятствует проникновению ионов хлора в глубину материала.

Как используют

Сфера применения стали во многом зависит от количества углерода и других легирующих элементов, содержащихся в сплаве. Сталь делится на пять основных типов:

- Конструкционная. Изготавливаются сложные конструкции, такие как рессоры, пружины, детали транспортных средств, различные метизы.

- Нержавеющая. Это легированная сталь, содержащая помимо углерода и железа также алюминий, хром, титан, азот и другие свойства. Из нержавеющей стали производятся не только сантехнические изделия, но и кухонная бытовая техника, а также некоторые автомобильные детали и трубы.

Одним из интересных изобретений из нержавеющей стали является мыло. Оно не смывает грязь, но прекрасно устраняет неприятные запахи с кожи.

Считается, что нержавейка была получена случайно, когда английский изобретатель Гарри Брирли проводил эксперименты с разными сплавами для создания надежных пушек. Одним из экспериментов было выявление того, что сталь, содержащая 12-20% хрома, не подвержена окислению. - Инструментальная сталь. Это высокоуглеродистая сталь, из которой производятся инструменты, такие как молотки, пассатижи, пилы, ножи и некоторые медицинские инструменты.

- Жаропрочная. Это легированный сплав, в котором основным дополнительным компонентом является хром. Такие стали способны выдерживать повышенные нагрузки и высокие температуры до трети от температуры плавления.

Жаропрочная сталь применяется в производстве элементов для моторов, реактивных двигателей и других аналогичных изделий. - Криогенная. Это высоколегированные сплавы, способные функционировать при сверхнизких температурах. Обычно они принимают температурные значения от -183°C, при которых кипит кислород. Для повышения устойчивости в такие сплавы добавляется никель и другие легирующие металлы.

Из криогенной стали изготавливаются элементы для работы с сжиженным газом, а также в космической промышленности.

Арматуру также производят из стали. Источник: Shutterstock

Можно ли использовать сталь повторно

Сталь является одним из наиболее перерабатываемых металлов, поскольку детали из неё могут быть переплавлены. По статистике, больше половины всех стальных изделий подлежат переработке в новые материалы, которые могут использоваться для производства различных промышленных деталей или кузовов автомобилей.

Интересный факт заключается в том, что автомобили не изготавливаются из нержавеющей стали, потому что она является хрупкой и быстро трескается, в то время как оцинкованные кузова легко повреждаются — при взаимодействии с кислородом и водой возникает коррозия, что приводит к разрушению автомобиля с течением времени. Если ваш автомобиль нуждается в ремонте, рекомендуется не откладывать его.

В Совкомбанке вы можете оформить кредит наличными на любые цели до 5 миллионов рублей. Выберите программу, которая вам подходит, и рассчитайте ежемесячные платежи с помощью кредитного калькулятора. Если вам срочно нужны деньги, достаточно иметь при себе паспорт и любой второй документ. В случае, если требуется сумма больше, вы можете взять кредит под залог автомобиля или недвижимости. Заполните заявку на сайте банка и получите быстрое одобрение.

Сколько лет изготавливают сталь

Первым стальным инструментам и деталям почти 4000 лет — их находят во время археологических раскопок в Турции.

Процесс получения стали был известен в античные времена, когда её начали выплавлять в Европе.

В то время нет доменных печей, поэтому железо и уголь укладывались слоями в ямку, которую затем поджигали. Воздух обдувал этот слой, после чего компоненты соединялись. Получившийся слиток можно было легко ковать.

Спустя несколько веков кельты усовершенствовали технологию, используя обожженные кости животных как источник углерода. Эти кости вместе с кованым железом укладывались в специальную емкость и нагревались в течение нескольких часов. В итоге получались стальные слитки, из которых ковали ножи.

Однако существовала одна значительная проблема: железо не плавилось, поскольку технологии не позволяли достичь нужной температуры, и производство стали представляло собой серьезную задачу.

Прорыв был достигнут английским часовщиком Бенджамином Гентсманом, который совместил процесс плавки железа и чугуна с добавлением флюса. Это позволило упростить процесс выплавки стали, обеспечивая её получение при более низких температурах. Несмотря на свои достижения, Гентсман не запатентовал этот метод, а охранял его как важную тайну. Легенда гласит, что один из владельцев фабрики выдал себя за нищего, попросив у Гентсман