Для низкоуглеродистых сталей нагрев не должен быть ниже 1350 — 1370 °C, отличительной чертой является ярко-белый цвет металла. Если сталь содержит большое количество углерода, достаточно нагрева до 1150 °C, тогда цвет будет иметь желтый оттенок.

Чем посыпают сталь при ковке

В процессе производства любого кованого металлического изделия происходит растрескивание. Существует риск отслаивания металла, что может повредить изделие. Чтобы избежать этого, во время ковки металл почти всегда посыпают специальным порошком, называемым флюсом. Когда температура нагрева заготовки достигает 950 градусов, использование флюса просто необходимо.

Существуют различные варианты флюсов. Они отличаются по своему составу.

- Речной песок. К этому составу применяется ряд требований. Перед тем как использовать речной песок в качестве флюса, рекомендуется провести подготовительные мероприятия: отделить его от глины и других нежелательных примесей, промыть и хорошо просушить. В идеале он должен быть чистым, мелким, без комочков.

- Силикатный песок и сода. Этот состав был популярен раньше, сейчас кузнецы стали использовать его гораздо реже. Компоненты стало сложно купить, и на приготовление состава приходится тратить дополнительное время. Современным аналогом такого флюса является перемолотое стекло.

- Бура и речной песок. Для того чтобы детально разобраться в составе этого флюса, необходимо понять, что бура – это химический элемент тетраборат натрия. Этот вариант можно назвать усовершенствованным по сравнению с речным песком. Преимущество его заключается в том, что бура лучше очищает металл и шлакуется.

- Чистая бура. Такой флюс используют в том случае, если в процессе работы достигается очень высокая температура. В этом случае песок может начать плавиться, а бура продолжит справляться с поставленной задачей.

Такие составы подходят практически для всех прокаленных металлов при ковке, включая обработку сливом.

Конечно, его не следует использовать в таком виде, так как он сырой и может содержать нежелательные примеси (глину, мелкие камни) и некоторые дополнительные остатки.

Процесс подготовки песка состоит из нескольких этапов.

- Весь песок необходимо предварительно перебрать с целью очистки от мелкого мусора. Это могут быть листья деревьев, палки, камни и прочее.

- На следующем этапе песок необходимо дополнительно еще раз просеять. Теперь он должен стать более рассыпчатым. Но даже в таком виде использовать его в качестве флюса крайне не рекомендуется.

- Следующий этап наиболее сложный и трудоемкий, поскольку в ходе него потребуется несколько раз хорошо промыть песок. На выходе готовый материал должен быть чистым. Суть промывания заключается не только в очищении, но и в удалении нежелательных примесей, например, глины.

- Теперь песок необходимо по маленьким партиям хорошо просушить. Делать это можно как естественным способом, например, на солнце, так и ручным (прокаливание песка на сковородке или противне).

Советы по использованию порошков

Подавляющее большинство металлов, используемых в качестве первичного сырья для производства кованых изделий, являются высокореакционными. Когда металл обрабатывается в процессе ковки, на нем откладывается слой оксида. Даже если кузнец предварительно удалит его одним из возможных способов, через несколько минут он может образоваться вновь.

Особенно активны в этом отношении алюминиевые составы. На таких поверхностях пленка образуется довольно быстро, поэтому использование флюса в этом случае просто необходимо. Во время ковки флюс смешивается с окалиной и образует защитный слой, который препятствует повторному образованию оксидной пленки.

Это делает процесс ковки более приятным и качественным.

Важно выбрать правильное качество флюса. Но даже этого недостаточно, если мастер сам допускает ошибки при обработке металла. Чтобы избежать этого, рекомендуется ознакомиться со свойствами и рекомендациями по использованию флюсов.

Температура потока в процессе ковки зависит от обрабатываемого материала. Перед нагревом металла рекомендуется изучить условия, в которых он будет обрабатываться. Следует отметить, что в процессе нагрева металл постепенно приобретает желтый цвет.

После того как металл нагрет до нужной температуры, его необходимо своевременно вынуть из печи. На этом этапе необходимо только обработать его подготовленным флюсом. Как упоминалось выше, это может быть либо обычный флюсовый песок, либо песок, смешанный с бурой. Этот этап обработки не следует пропускать, так как любой флюс будет действовать как восстановитель и предотвратит последующее окисление обрабатываемой металлической поверхности.

После обработки рабочей поверхности достаточным количеством флюса металл следует снова поместить в молот. Важно: Если металл искрит в молотке, это указывает либо на перегрев, либо на плохое качество смеси. Если флюс подобран правильно, то процесс ковки будет более легким и приятным. А само изделие будет иметь высокое качество и привлекательный внешний вид.

Флюс в кузнечном деле

Флюсы или флюсовые смеси являются важной частью ковки и сварки металлов.

Проблема заключается в том, что на поверхности металлических деталей образуется шелушение, когда они нагреваются до температуры, превышающей температуру начала ковки. Нагрев необходим при обработке всех сталей и других металлов, но стали с низким содержанием углерода должны быть нагреты до температуры раскаливания (не менее + 1350-1370 °C). Высокоуглеродистые стали следует нагревать до температуры t + 1150 °C.

Жидкость, которая распыляется на металл во время ковки, имеет несколько полезных функций:

Распыление флюса на заготовку должно производиться в точный момент — когда металл нагрет до t + 950-1050°C. Если на заготовку наносится толстый слой флюса, качество ковки и сварки ухудшается, а время работы увеличивается. Поэтому флюс следует наносить тонким и равномерным слоем.

Что используется в качестве флюсов

Человек научился ковать металл более двух тысяч лет назад, и первым веществом, посыпанным на поковку на заре кузнечного дела, был песок. Он используется и сегодня. Это должен быть мелкий, сухой речной песок, без глины и других примесей.

Песок является основой для текучего раствора. Однако для улучшения его качества в песок добавляют другие ингредиенты:

Боракс, однако, более популярен в скобяной промышленности, и полезно узнать больше об этом ингредиенте в текучем растворе.

Классификация

Флюсы — это большая группа многофункциональных смесей. Они различаются по нескольким признакам, на основе которых и строится их классификация. Эти категории носят условный характер.

В зависимости от процесса производства составы делятся на смеси, полученные плавлением, механическим смешиванием и сваркой. Последние называются керамическими смесями.

Сварочные флюсы могут быть прозрачными, как стекло, или пористыми, непрозрачными, как пемза. По понятным причинам плотность пористого флюса ниже, чем плотность стеклянного флюса. Плавление происходит в печах при температуре до 1500 °C.

В них можно плавить неорганические материалы и их смеси. Наиболее часто используются следующие процессы:

- оксиды кремния (кремнеземы);

- образцы марганцевых руд;

- флюорита (плавикового шпата);

- карбоната магния (каустического магнезита).

Расплавы заливаются в раствор. Такие сварочные флюсы после застывания образуют гранулы. Гидрофильные агенты, которые склонны поглощать воду, подвергаются сухому гранулированию в отдельном процессе.

Использование керамических сварочных флюсов широко распространено, гораздо шире, чем механических флюсов. Керамика не реагирует на ржавчину и остатки соли в рабочей зоне или в присутствии следов воды. При добавлении керамического состава к стекловидному составу можно получить идеальный сварной шов даже на неочищенном металле.

Флюсы имеют другую химическую природу. Они состоят из оксидов, солей и смесей оксидов с солями.

Безопасность и правила хранения буры

Особой опасности взрыва или пожара от кузнечных потоков нет. Имеется умеренная токсичность из-за содержания борной кислоты. Боракс может попасть в организм через дыхательные пути в виде пыли или аэрозольных спреев и вызвать раздражение слизистых оболочек.

В больших количествах бура может привести к отравлению. Поэтому рекомендуется не пить, не курить и не принимать пищу во время работы с улиткой. Нелишними будут меры индивидуальной защиты: защитный костюм, защитные очки, рабочие перчатки и т.д.

Боракс следует хранить в помещении и всегда в таре — не пересыпать. Обычно ее хранят в специальных контейнерах, которые следует ставить на твердую поверхность. Срок годности буры составляет всего шесть месяцев, что следует учитывать при планировании покупки и использования.

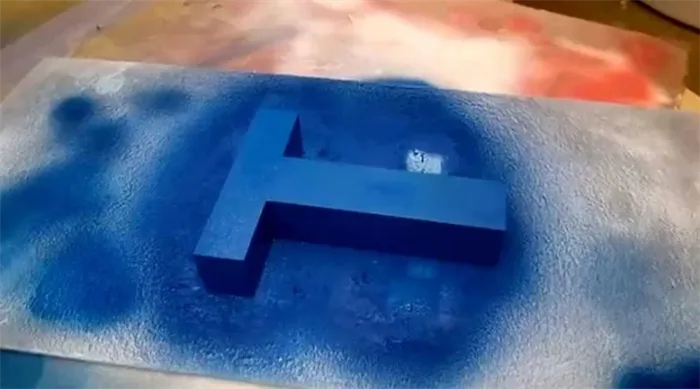

Что такое Тимаск? Разъяснение материала. на KnifeArt.com

Инновационный новый материал, титановый дамаск или тимаск, был разработан группой талантливых друзей: Том Ферри, Билл Коттрелл и Чак Байби.

У Байби была первая идея титанового дамаска, и он говорил о своей идее с Томом Ферри, мастером по обработке металла, на различных ножевых выставках и мероприятиях, но разговор всегда заканчивался тем, что Ферри сомневался в возможности изготовления такой пластины.

В конце концов, любопытство Ферриса заставило его попробовать. Он пережил несколько неудач, включая несчастный случай, в результате которого жидкий титан расплескался в его мастерской и поджег ее, и несколько недель занимался исследованиями, прежде чем обратился за советом к коллеге-кузнецу Биллу Коттреллу. Они разработали процесс, который сразу же оказался успешным, и быстро запатентовали его — патент США 6,857,558, выданный 22 февраля 2005 г. Последующие эксперименты привели к усовершенствованию процесса и разработке новых моделей.

Timascus изготавливается из двух или более титановых сплавов (в настоящее время CP и 6AL4V) и является коррозионностойким, немагнитным и легким. Он имеет красивый, изысканный вид стального дамаска без недостатков стали, которые могут разочаровать некоторых ножеделов и коллекционеров.

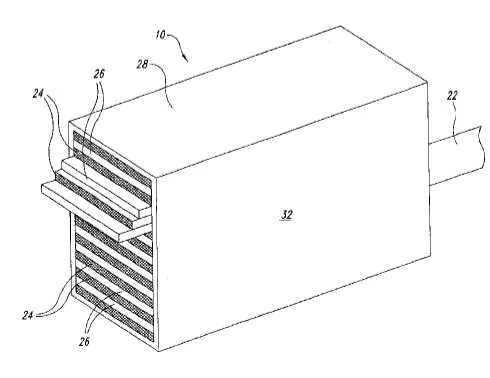

Тимаск изготавливается путем помещения этих двух различных титановых сплавов в металлическую коробку, заполнения корпуса инертным газом и применения тепла и давления для скрепления двух сплавов вместе.

При окрашивании текущий состав, по-видимому, контрастирует с использованием тепла, а не анодирования. К Timasc можно применять все существующие безопасные методы окрашивания. Будущие комбинации сплавов будут иметь различные цветовые профили. (Предназначен только для ножевой мебели, так как титан не образует карбидов и не закаляется достаточно для прочного лезвия).

Обработка титана в основном такая же, как и любого другого титанового сплава, за исключением фрезерования. Смешанные сорта титана имеют различную твердость, распределенную по всему прутку; различные твердые и мягкие участки могут вызвать износ режущих кромок инструмента. Используйте фрезы с закругленными углами, так как они лучше выдерживают обработку.

Timasc — это идеальное сочетание древних декоративных техник и современного кузнечного дела.

Ламинирование Timasc — иллюстрация из патента 6,857,558 — 22 февраля 2005 года.

Этапы пайки с бурой

Весь процесс состоит из нескольких последовательных этапов, прохождение которых обязательно:

- Тщательная подготовка поверхностей заготовок перед нагревом.

- Чистка проводится для избавления от окисных пленок, здесь как раз и нужна техническая бура.

- Паяльной лампой производится нагрев свариваемых поверхностей до нужной температуры.

- В пространство между деталями вводится разогретый металлический припой в жидком состоянии.

- Суть соединения – объединение основного металла с жидким металлическим припоем в хорошо разогретом состоянии.

- Процесс заканчивается при окончательной кристаллизации припоя.

Хорошенько греем

Компоненты нагреваются в печах или резервуарах. Количество топлива должно быть точно рассчитано — не больше и не меньше. Лучшими видами топлива для ковки являются древесный уголь и кокс. На практике, однако, чаще всего используется обычный уголь.

Металлические детали помещают в печь только после сжигания угля, чтобы удалить серу, которая негативно влияет на качество соединения.

Температура нагрева деталей должна быть выше температуры, при которой начинается ковка. Уровень температуры нагрева в цифрах зависит от содержания углерода в стали: чем ниже содержание сплава, тем выше должна быть температура нагрева для плавки.

Для стали с низким содержанием углерода нагрев должен быть не ниже 1350 — 1370°C, что видно по ярко-белому цвету металла. Если сталь содержит большое количество углерода, достаточно нагрева до температуры около 1150°C, что придает цвету желтый оттенок.

Для защиты во время сварки плавлением добавляется флюс. При этом под воздействием тепла происходит обильное образование солей. Флюс защищает от этого. Флюс для кузнечной сварки должен добавляться в нужное время — при нагреве от 950 °C до 1050 °C. Флюс добавляется в нужное время.

Основой смеси является мелкий, чистый песок для флюса, в который после хорошего затвердевания добавляется 10 % буры. Содержащаяся в песке бура обеспечивает хорошее образование шлака и легкую очистку металла от примесей в дальнейшем.

Как паять бурой

Сварка не представляет собой ничего сложного, если вы делаете это самостоятельно. Работа выполняется на промышленных предприятиях на сварочных постах. Сварка начинается с подготовки поверхности деталей. Прилипшую грязь удаляют металлической щеткой или наждачной бумагой. Окислительная пленка и жир растворяются бурой при нагревании. При подготовке медных труб необходимо зачистить стенки снаружи и внутри.

Затем на соединение насыпают тонкий слой порошка или наносят кистью нагретый раствор. Флюс с истекшим сроком годности предварительно расплавляют, а затем измельчают в порошок. Сварка бора осуществляется при температуре не менее 400⁰C. Этого достаточно для соединения даже кусков железа, если для сварки используется бура, смешанная с борной кислотой.

Нагрейте детали сварочной горелкой или газовой горелкой, оставляя зазор между деталями. Место сварки можно также нагреть сварочным аппаратом, используя угольный или графитовый электрод. Когда бура равномерно распределится и посинеет, заполните зазор плавкой вставкой. Если во время сварки нанести слишком много флюса, соединение будет плохого качества из-за неравномерного распределения клея. Конкретных рекомендаций на этот счет нет, так как количество зависит от типа металла и размера шва. Опытный мастер определяет количество флюса, основываясь на своем опыте.

После охлаждения в сварном шве не должно быть капель припоя. Удалите флюс и соли проволочной щеткой или наждачной бумагой. Если сварной шов перегрет или использован некачественный флюс, на шве образуется черная корка шлака.

Сварку следует проводить в хорошо проветриваемом помещении, так как бура при нагревании выделяет большое количество паров. Надевайте перчатки, чтобы предотвратить попадание жидкости на кожу. Качество сварного шва проверяется неразрушающим и разрушающим контролем. Дефекты можно обнаружить самостоятельно путем визуального осмотра с помощью лупы.