В отличие от продукции предыдущего производителя, нынешняя фирма предпочитает сосредоточиться на производстве листов из березового шпона, однако также получила признание за свою высококачественную ламинированную фанеру.

Как делают фанеру?

Фанеру можно без преувеличения считать одним из самых популярных и востребованных строительных материалов в мире. Одним из ее основных преимуществ является то, что фанеру можно обрабатывать без необходимости использования сложного промышленного оборудования, что делает ее доступной для любого квалифицированного мастера. Тем не менее, важно учитывать особенности данного материала и узнать о самых распространенных методах его производства.

Особенности

Неопытные потребители часто ошибочно полагают, что фанера представляет собой однородный стандартный материал, однако на самом деле она делится на несколько типов, в зависимости от методов производства и специфики применения. Различия в качестве и характеристиках фанеры зависят от типа ее обработки.

- ФК. Эта фанера обладает способностью противостоять влаге благодаря использованию карбамидных клеевых составов, что позволяет фиксировать слои вместе. Область ее применения обширна, включая использование в качестве подложки под напольные покрытия в помещениях с высокой проходимостью, для стеновой обшивки зданий, а также для производства мебели и различных ящиков.

- ФСФ. Это разновидность фанеры, которая демонстрирует еще более высокую устойчивость к влаге. Благодаря применению клея на основе фенолформальдегидов, ФСФ является более надежным и долговечным материалом, который может использоваться даже в кровельных работах.

- ФБС. Эта фанера производят путем пропитки древесины специальной смолой, растворимой в спирте. Обработка подобного рода значительно повышает ее влагостойкость и защищает ее от резких температурных колебаний. Несмотря на то что ФБС нельзя считать полностью негорючей, ее огнеупорные свойства превосходят таковые у других описанных видов.

- ФБА. Данный тип фанеры представляет собой отличное решение для тех, кто обеспокоен экологическими вопросами, поскольку в производстве используются безопасные клеевые составы на основе альбумина и казеина. Однако, несмотря на их преимущества, эти натуральные материалы имеют серьезный недостаток: фанера такой категории подвержена воздействию влаги.

- БВ. По характеристикам она схожа с ФБС, но несколько уступает ей по влагостойкости.

- ФОФ. Это фактически все та же ФСФ, но снаружи она оклеена плотной бумагой, пропитанной смолой.

Кроме того, фанерные листы классифицируются в зависимости от наличия дефектов на шпоне, из которого они производятся. Для этой классификации применяются римские цифры от I до IV: I сорт диктует высшие стандарты качества и минимальное количество дефектов, тогда как IV сорт допускает наличие большего количества изъянов, при условии, что глубина кромочных недостатков не превышает 5 мм. Кроме того, при производстве многие фабрики делают одну сторону значительно более качественной и ровной по сравнению с другой, из чего следует, что сортировка может обозначаться дробным числом, например, 2/4, где 2 относится к качеству одной стороны, а 4 обозначает наличие изъянов на другой.

Устранение дефектов шпона

Если на березовом шпонe обнаруживается дефект в виде следа от сучка, материал направляют на специальный починочный станок. Данное оборудование вырубает проблемный участок и одновременно устанавливает заплату на его место.

Сейчас рассмотрим ключевой этап — сборка фанеры. Для произведения листа толщиной 1 см необходимо склеить 7 слоев шпона. Данный процесс многослойного склеивания фанеры в конце XX века также был известен как «Русский способ». Ранее для склеивания использовался состав на основе казеина, получаемого из молока и сыра. Несмотря на свою прочность, казеиновая фанера имела большой недостаток — способность впитывать влагу.

Нынешние технологии предполагают использование формальдегидной смолы для склеивания шпона; она повышает влагостойкость материала. При этом обыденная мука облегчает консистенцию смолы, тем самым увеличивая прочность древесины. Мелкоизмельченные вещества, такие как мел, предотвращают проникновение клея на поверхность фанеры, что, в свою очередь, сохраняет ее эстетический вид.

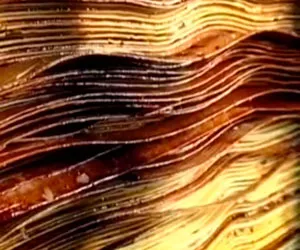

Всегда важно иметь нечетное количество слоев, поскольку таким образом хотя бы один слой шпона будет всегда темным. Пропитку клеем получают лишь четные слои, которые в процессе сборки чередуются с сухими нечетными слоями. Главным же аспектом является то, что все слои располагаются перпендикулярно друг другу, что и придает фанере ее исключительную прочность. При этом один слой шпона укладывается вдоль волокон, а следующий — поперек. Сходя с ума, слой за слоем фанера накапливает ударную вязкость, обеспечивая возможность поглощения механической энергии. Перекрестное расположение слоев способствует тому, что древесина становится менее подверженной деформации.

После того как слои шпона собраны в стеки, их помещают на несколько минут в холодный пресс, где сухие и предварительно проклеенные листы начинают схватываться друг с другом. Это — этап подготовки, предшествующий горячему прессованию. Каждый лист фанеры загружается в подъемник, который транспортирует его в пролетный горячий пресс. На каждом этаже этого устройства размещается полуфабрикат будущей фанеры. Под значительным давлением, в условиях высокой температуры, клей достигает состояния кипения, а сама фанера выделяет горячий пар. За лишь 10 минут «бутерброд» из березовых слоев, соединенных клеем, превращается в прочный материал, который потом остывает на протяжении суток. За этот период происходит завершающий этап полимеризации клея.

После всех этих этапов остается лишь обрезать неровные края шпона, после чего изделие принимает привычный нам вид. Эти процедуры подчеркивают, что простая фанера является на самом деле уникальным и высокопрочным материалом.

Бакелитовая фанера

Фанера может быть переработана до уровня еще большей прочности через использование специальных технологий. Так, например, можно создать бакелитовую фанеру, которая также известна как древесный пластик. Этот материал так прочен, что способен заменить бронзу. Из бакелитовой фанеры изготавливаются подшипники скольжения и практически бесшумные зубчатые передачи, такие как зубчатые колеса. Он устойчив ко всем видам деформации, не трескается, не ломается и не растягивается.

Устойчивость дерева к нагрузкам достигается благодаря бакелитовому лаку, который делает материал практически неуязвимым — его допустимо применять даже под воздействием влаги. Для его подготовки березовый шпон двусторонне покрывается лаком, после чего отправляется в сушилку. В ней, при температуре 100 градусов, лак полностью впитывается в древесную структуру. При обработке древесного пластика лаком, каждый лист шпона также обрабатывается. Эти пласты разделяются металлическими листами и помещаются под пресс, который сжимает их на протяжении нескольких часов при давлении, в 6 раз превышающем усилия, которое применяется при изготовлении стандартной фанеры. Количество слоев в древесном пластике может достигать 100.

Такой легкий и очень прочный материал использовался в производстве фюзеляжей и крыльев самолетов, включая первый цельнодеревянный советский истребитель, прозванный «Рояль», и немецкую ракету времён того же периода Рейха.

История появления фанеры

Первые листы фанеры были задействованы еще в Древнем Египте. Исследования показывают, что они появились примерно в 15 веке до нашей эры. Археологи обнаружили маленький ларец, сделанный из кедра, который был оклеен пластинами черного дерева.

Предельные отклонения размеров листов фанеры

Часто возникает вопрос: «Насколько точно указаны размеры фанеры, который мы продаем?»

Для разрешения данной задачи, мы предоставляем таблицу предельных отклонений размеров фанеры, которая может помочь уточнить данный аспект.

Описание сортов фанеры

Классификация фанеры по сортам осуществляется в соответствии с требованиями ГОСТ № 3916.1-96. Сортность материала определяется исходя из количества бракованных участков на его поверхности.

Виды фанеры по материалу изготовления

Берёзовая

Березовая фанера эффективна, когда необходимо обеспечить материалу способность выдерживать интенсивные нагрузки, так как от нее требуется высокая прочность и долговечность. Лущеный шпон березы обладает всеми характерными качествами древесины данной породы. Высокие физико-механические свойства, вместе со многослойной структурой, обеспечивают этой фанере высокие прочностные характеристики и стабильность, что делает ее идеальным выбором для производителей автомобилей, вагоностроителей и предприятий других отраслей промышленности.

Кроме того, березовая фанера активно используется для изготовления различных упаковок и товаров. Привлекательный внешний вид и характерная текстура древесины делают ее качественным сырьем для мебельного производства и элементами как для интерьеров, так и для внешней отделки.

Фанера из хвойных деревьев

Фанера из хвойных пород существенно легче, чем березовая. Обычно она производится из сосны. Все ее характеристики полностью передаются и на саму фанеру, что обеспечивает ей прочность и привлекательный внешний вид. Сосновая фанера широко применяется в строительстве и используется для обшивки стен, устройства полов, а также в сооружении крыш и внутренних перегородок в жилых помещениях. Этот тип фанеры отличается высокой устойчивостью к гниению и грибковым поражениям. Эти характеристики связаны с натуральной смолистостью древесины и применением фенолформальдегидного клея в процессе производства. Эстетичная текстура и цвет хвойной фанеры делают ее незаменимой в мебельном производстве. Со временем этот материал получил широкую известность в декоративной отделке интерьеров благодаря своей стабильности и неизменным габаритам в процессе эксплуатации.

Фанера комбинированного типа

Комбинированная фанера изготавливается из слоев шпона различных видов древесины, которые располагаются симметрично относительно центрального слоя-основы. К примеру, в фанере «Комби Твин» внешние слои сделаны из березы, тогда как внутренний слой образован березой с чередующимися слоями шпона как березы, так и хвойных деревьев. В свою очередь, в фанере «Твин» внешний слой также березовый, тогда как внутренние слои являются шпоном хвойных пород.

Комбинированная фанера выделяется привлекательным внешним видом, исключительными эксплуатационными качествами и доступной ценой. Это объясняет ее популярность в мебельном производстве. По прочности данная фанера сопоставима с березовой, но при этом стоит значительно дешевле. Комбинированная фанера объединяет в себе все положительные свойства лиственных и хвойных редкостей, использованных в ее создании.

Ламинированная фанера

Ламинированная фанера покрыта специальной пленкой, что делает ее высокоустойчивой к износу и разнообразным внешним воздействиям. Она может использоваться в самых различных природных и химических условиях. Такой вид фанеры нередко применяется для производства многоразовых элементов бетонной опалубки, при складировании и транспортировке продуктов питания и фармацевтических товаров, а также для изготовления рекламных щитов и обшивок/полы в автомобильно-транспортных средствах и железнодорожных вагонах. Она также применяется в качестве покрытия палуб морских судов.

Виды фанеры по способу обработки

Фанера делится на несколько категорий в зависимости от обработки ее внешней поверхности:

- нешлифованная (НШ);

- шлифованная с одной стороны (Ш1);

- шлифованная с двух сторон (Ш2);

- ламинированная.

Шлифование поверхности фанеры производится для улучшения ее внешнего вида. После обработки фанера становится гладкой и эстетически привлекательной. Обработанный таким образом материал подходит в качестве облицовочных панелей. Шлифованную фанеру можно полировать и красить. Процесс шлифовки позволяет устранить большинство мелких дефектов материала, таких как трещины и неровности. Кроме того, шлифованная фанера демонстрирует высокую устойчивость к короблению и механическим повреждениям.

Шлифовке чаще всего подвергается фанера марок ФК и ФСФ, при этом не имеет значения, из какого именно шпона изготовлен материал. Процесс шлифовки выполняется с помощью специальных станков и машин. Ламинирование же фанеры обычно рассматривается как отдельная категория обработки, потому что эта технология не повреждает внутреннюю структуру материала, а лишь модифицирует его поверхность при помощи клея пленки. Чаще всего в качестве основы для ламинирования используется фанера марки ФСФ, изготовленная из лиственных пород древесины, преимущественно березовой.

Способы ламинирования

В процессе обработки фанеры применяются следующие методы:

- меланиновые покрытия — такой способ стилизует фанеру под массив дерева;

- наклеивание на поверхность бумажной пленки, предварительно пропитанной фенолформальдегидной смолой, что обеспечивает высокую влагостойкость и устойчивость к износу;

- оклеивание пленкой ПВХ с одной или обеих сторон, которая является абсолютно нетоксичным и безопасным материалом.

С использованием этих методов ламинирования удается добиться создания эстетически привлекательного и долговечного слоя на поверхности фанеры, который устойчив к воздействию влаги и физическому износу. Ламинированную фанеру повсеместно используют для производства корпусной мебели, стульев, кроватей и диванов. Также она находит применение в декоративной отделке интерьеров и в изготовлении элементов съемной опалубки многоразового использования.

Поверхность ламинированной фанеры может быть гладкой или рифленой; рифление предназначено для увеличения устойчивости к скольжению. Обычно ламинированная фанера бывает темно-коричневого цвета, но также можно встретить и другие оттенки, такие как желтый, бордовый, прозрачный и даже белый.

Осмотр различных моделей радиаторов: виды, технические характеристики

Полезная информация о разнообразии отверток: что нужно знать об этом распространенном инструменте.

Как производится фанера

Для производства фанеры необходимы высококачественные бревна, которые обладают прямой формой и хорошим диаметром. Сначала с них удаляется кора, а сам ствол фиксируется на специальном токарном станке, где резец, вращаясь, снимает сплошной древесный лист нужной толщины.

Полученный древесный лист затем разрезается по заданному шаблону, в соответствии с определенными длиной и шириной, после чего его поверхность проверяется на наличие дефектов.

Из высеченных листов формируются слои для создания фанеры, они проклеиваются и подлежат прессованию. Следующий этап — обрезка получившихся плит до окончательных размеров.

Завершение процесса включает в себя шлифование, сглаживающее поверхность фанеры. В некоторых случаях лист покрывается специальной смесью, такой как меламин или акрил, а края обрабатываются герметизирующими средствами.

Виды фанеры

Существует множество видов фанеры, которые могут удовлетворить практически любые нужды и задачи. Обсуждая все их в одной статье невозможно, поэтому мы назовем лишь основные группы.

Хвойная фанера

Этот вид является одним из наиболее распространенных на мировом рынке. Хвойная фанера находит свое применение преимущественно в строительстве и производстве.

Фанера лиственных пород

Фанера, получаемая из лиственных видов древесины, обладает высокой прочностью и твердостью по сравнению со своей хвойной counterpart, она также менее мягкая и вязкая. Она весьма устойчива к повреждениям и износу и может быть использована в самых жестких условиях эксплуатации, таких как устройства полов и стен.

В России наиболее популярной является березовая фанера.

Тропическая фанера

Производство данного вида фанеры относится к тропическим древесным породам, которые происходят из областей Азии, Африки и Южной Америки. Тропическая фанера отличается высокой вязкостью, что в сочетании с прочностью и равномерно распределенными слоями избавляет изделия из этого типа фанеры от многих недостатков. За границей она используется в строительстве, промышленности, производстве мебели и в дизайне.

Тропическая фанера выглядит впечатляюще и без дополнительной обработки.

Авиационная фанера

Эта фанера очень высокой прочности создается из красного дерева, березы или их комбинированного формата, при этом склеивается с использованием специального клея, отличающегося высоким уровнем стойкости к нагреванию и влажности.

Во время Второй Мировой войны авиационная фанера активно использовалась в авиастроении; в современных реалиях она также применяется там, где необходима высокая прочность и устойчивость к перегрузкам.

Декоративная фанера

Для ее производства обычно используют лиственные породы древесины, а готовые листы задействуются в таких сферах, как мебель, стеновые панели и различные дизайнерские проекты.

Для повышения эстетики ее дополнительно покрывают шпоном, пластиковыми или бумажными материалами, пропитанными смолами.

Морская фанера

Этот вид фанеры является отличным выбором для создания лодок и всех объектов, находящихся в прямом контакте с водой. Морская фанера демонстрирует высокую устойчивость к плесени, расслаиванию и деформации под воздействием влаги.

Однако, стоит учесть, что основным недостатком является ее высокая стоимость; она значительно дороже других сортов фанеры.

Ламинированная фанера

Ламинированная фанера покрывается горячим ламинатом. Данный материал успешно используется для создания опалубок, напримере, для бетонных конструкций, которые держат кирпичные арки и любые другие поддержки, нуждающиеся в удержании жидкой массы до момента ее полной затвердевания.

Ламинированная фанера также находит применение в декоративных целях и в тех случаях, когда требуется нескользкая поверхность.

Технические характеристики фанеры

Прочность и плотность фанеры

Показатели прочности фанеры во многом зависят от характеристик исходной древесины, коммерчески доступной прочности склеивания. Плотность материала служит косвенным признаком прочности. Обычно плотность фанеры колеблется в диапазоне от 550 до 750 кг/м³, что в целом соответствует плотности древесины или даже несколько превышает ее из-за применения более плотных смол в процессе склеивания.

ГОСТ регулирует различные уровни плотности для обычной фанеры – от 300 до 1000 кг. Низкий удельный вес может быть достигнут за счет использования легкой древесины и рыхлого шпона, в то время как повышение плотности происходит за счет более интенсивного применения плотных смол и особенностей производства разного типа материала. Например, бакелизированная фанера способна достигать плотности до 1200 кг/м³, что является фитильной характеристикой.

Наиболее ключевыми показателями прочности фанеры являются предел прочности при изгибе и прочность удерживания крепежей. Прочность фанеры марок ФСФ и ФК при изгибе примерно в 3-4 раза ниже прочности цельной древесины, а фанеры марок ФБС и ФБВ показывают прочность выше исходной древесины. Сопротивление шурупов при их выдергивании достаточно высокое из-за выраженной слоистой структуры (особенно в длину) и достигает 6-8 кг на 1 миллиметр длины крепежа.

Экологичность

Экологические свойства фанеры зависят от ее класса эмиссии. Наивысшими показателями в этом аспекте обладает марка ФБА, которая не содержит синтетических компонентов.

Кроме этого, остальные марки фанеры могут содержать различные количества летучего формальдегида. Для использования в жилых помещениях рекомендуется выбирать материалы с классом эмиссии Е1 и ниже. Что интересно, в ГОСТ для ламинированной фанеры предусмотрен лишь класс Е1.

Биологическая стойкость

Фанера не застрахована от поражений различными типами гнили, синевой (для хвойных пород) и плесени. Однако ее стойкость к биологическим воздействиям выше, чем у обычной древесины. Это связано с тем, что шпон соприкасается с фенольными или карбамидными смолами, которые тоже выступают как антисептики. Среди хвойного шпона наблюдается высокая устойчивость к повреждениям, в то время как наибольшую стойкость демонстрирует именно бакелизированная фанера.

В конечном итоге всегда стоит учитывать условия эксплуатации и выборе подходящего типа фанеры в зависимости от их специфики. Возможно, потребуется провести дополнительную обработку специальными антисептиками.

Горючесть

Фанера классифицируется как пожаропасный материал, что необходимо учитывать при ее использовании. Повышенная огнестойкость конструкций и изделий может быть обеспечена специальной обработкой. В дополнение существует специальный, трудно воспламенимый сорт фанеры — ФСФ-ТВ.

Влагостойкость

Влагостойкость наиболее распространенных марок фанеры ФСФ и ФК определяется испытаниями на расслоение листа после воздействия влагой. Фанера марки ФК предварительно вымачивается в воде на протяжении 24 часов, а фанера ФСФ кипятится в течение суток, или по согласованию с заказчиком — до 6 часов. Дополнительно, марки ФБС и ФБВ также подвергаются дескрипциям кипячению на протяжении часа.

После обработки и высушивания определяются показатели прочности на скалывании по клеевым швам для различных марок:

- ФК и ФСФ – от 2 до 10 кгс/см² (0,2—1 МПа);

- ФБВ — 14,7 кг/см²;

- ФБС — 17,6 кг/см².

Марка ФБС подходит для использования в тропическом климате и в других сложных условиях.

Изоляционные свойства

Фанера также может быть применена в составе конструкций, обеспечивающих внешнюю изоляцию ограждений. При таком использовании важно учитывать ее изоляционные характеристики.

Особенности применения

При использовании фанеры необходимо обратить внимание на некоторые специфики этого материала.

Когда плоские детали располагаются в трех взаимно перпендикулярных плоскостях, это позволяет достигать высокой прочности изделия. Существенным аспектом является корректное распределение нагрузок и надежность креплений.

Гвозди могут втыкаться в пласть листа с трудом и практически не удерживаются в торце. Их применение возможно только в качестве нагелей, при этом они забиваются в предварительно просверленные отверстия. Гвозди, использованные при нагрузках на срез, имеют немного больший процент вырыва.

Шурупы и саморезы, закрученные в пласть, демонстрируют хорошее сопротивление выдергиванию. Однако для их установки практически всегда требуется предварительная сверловка.

При распиливании фанеры нужно учитывать возможность возникновения поверхностных сколов и отделений шпона. Для достижения качественного реза рекомендуется использовать пилы с мелкими зубьями и высокоскоростные распиловочные станки с подрезной фрезой; при работе вручную — необходимо оставить запас для дальнейшего шлифования. Для шлифовки идеальной будет ленточная шлифмашина, направление движения ленты следует выстраивать вдоль кромки.

Фанера в первую очередь находит применение в строительстве, где она используется для обшивки каркасных конструкций и облицовок, а также в качестве основы для кровли либо напольного покрытия.

В зависимости от марки, данный материал используется для производства тара и мебели, в судостроительных работах и вагонном производстве. Также фанера применяется для изготовления настилов под грузы и переставных опалубок для бетонных работ.