Чтобы все измерения были правильными, инструмент следует держать только за ручку. К самому стержню прикасаться нельзя, так как малейшее тепло растянет металл на несколько сантиметров. Это приведет к значительной погрешности и неправильным расчетам.

Нутромер индикаторный

Штангенциркуль — это измерительный инструмент, с помощью которого можно точно определить диаметр отверстия или выемки. Он часто используется в тех случаях, когда параметры изготовления деталей должны соответствовать нормам ГОСТа. Изделие часто используется в машиностроении, в обувной промышленности, при производстве запчастей и в авторемонте.

Назначение инструмента

Манометр предназначен для измерения диаметра отверстий с высокой точностью. Он используется для проверки точности отверстий в требуемых параметрах. Особенно важен для измерений в местах, куда не может добраться толщиномер.

Независимо от конструкции, назначение инструмента не меняется, меняется только способ определения диаметра насечки. Технические требования к изготовлению измерительных инструментов с шагом 0,001 и 0,002 мм указаны в ГОСТ 9244-75. Для приборов с единицей градуировки 0,01 мм существует ГОСТ 868-82.

ГОСТ 9244-75 Нутромеры с ценой делений 0,001 и 0,002 мм. Технические условия

ГОСТ 868-82 Нутромеры индикаторные с ценой делений 0,01 мм. Технические условия

Стандарты качества отражают не только допустимые допуски, но и твердость материала, из которого изготовлены детали шкалы. Наконечник должен быть изготовлен из металла с твердостью 57 HRC. Этому требованию отвечает закаленная сталь или твердый металл.

Устройство и принцип функционирования

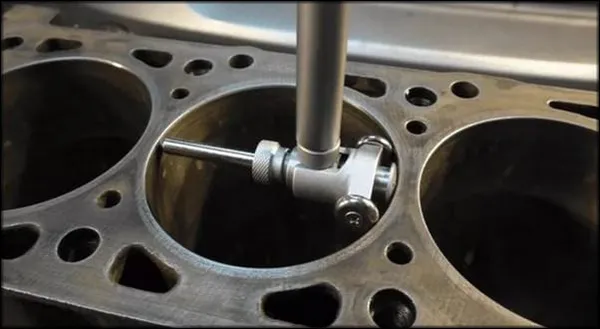

Штангенциркули — это инструменты для определения внутренних размеров (диаметров отверстий, пазов и т.д.). Они используются, когда другие инструменты, такие как измерительные ленты или линейки, недоступны или недостаточно точны. Эти приборы используются в лабораториях, механосборочных мастерских, слесарных мастерских, например, для измерения цилиндров двигателей.

Общепринятой классификации этих приборов не существует, но счетчики различают по различным параметрам. Например, в зависимости от конструкции они делятся на сферические, клееные и т.д., в зависимости от конструкции считывающего устройства на индикаторные и т.д., в зависимости от контакта с определяемой поверхностью — на краевые счетчики и т.д. Наиболее известная и широко применяемая классификация основана на сочетании конструктивных особенностей и назначения считывающих устройств:

- Конструкция микрометрических моделей, включает соединенные колпачком микрометрический винт и барабан, стебель со сферическим наконечником, предохранительный колпачок, стопор. К тому же их комплектуют несколькими удлинителями и мерой. Головку вариантов с верхним значением измерений более 1250 мм оснащают индикатором часовой конструкции с интервалами делений в 0,01 мм. Рассматриваемые приборы производят на основе ГОСТ 17215. Встречается пять типоразмеров таких моделей с различными рабочими диапазонами: от 50 до 2500 мм. Варианты с часовым индикатором представлены еще в трех типоразмерах с диапазоном от 1250 до 10000 мм. Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров.

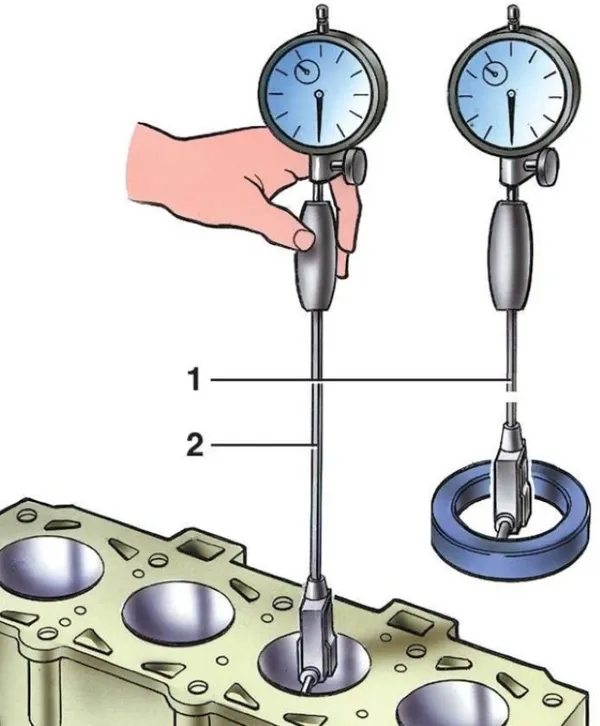

- Индикаторные нутромеры включают два основных узла: индикатор с часовым циферблатом и измерительную часть, представленную двумя стержнями (подвижным, служащим для монтажа сменных вставок, и находящимся в корпусе неподвижным). Кроме того, в корпусе размещена система подвижных рычагов. Индикаторные приборы подходят для отверстий диаметром от 6 мм и имеют погрешность в 0,025-0,15 мм. Движение стержня и цена деления составляют 1-10 и 0,001-0,01 мм соответственно.

Первые простые модели толщиномеров появились примерно в семнадцатом веке. Они имели форму компаса с изогнутыми наружу ножками. Современные оригинальные модели, называемые штангенциркулями, представляют собой трубки или стержни со сферическими концами. Они предназначены для больших отверстий диаметром 100-2500 мм.

Принцип их действия заключается в передаче величины перемещения подвижного стержня на измерительный прибор через передаточный механизм. Толщиномеры оснащаются различными типами передаточных механизмов, которые определяют область применения. Например, для небольших отверстий подходят модели с рычажными, коническими и цилиндрическими передачами. Для небольших отверстий (от 0,2, от 0,95, от 3 до 18 мм) используются конические модели (модели со стрелкой или шкалой с верньером, вороток, шарики трех размеров). Большинство индикаторов оснащены рычажными или клиновыми передачами. Рабочие диапазоны составляют от 3 до 1000 или от 18 до 50 мм.

Еще одной особенностью манометров является количество точек контакта.

Большинство вариантов относится к двухточечной системе измерения.

Только пассаметры имеют три конца, один из которых подвижен. Эти устройства имеют рабочий диапазон от 19 до 120 мм. Кроме того, для различения толщиномеров используется форма контактной поверхности (плоская, угловая и т.д.).

Настройка

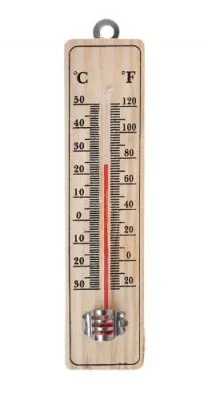

Это требует предварительной настройки толщиномеров, которая в основном заключается в установке нуля. Тип толщиномера определяет способ настройки штангенциркуля. Обнуление наружного микрометра производится с помощью калибра. Рекомендуется делать это при температуре 20 °C.

- Начинают с размещения головки прибора между губками меры.

- Путем вращения барабана обеспечивают прижатие поверхностей измерения.

- Далее, закрутив фиксирующий винт, извлекают инструмент.

- Наконец, снимают показания. О готовности прибора свидетельствует совмещение продольной линии стебля с нулевым значением барабана.

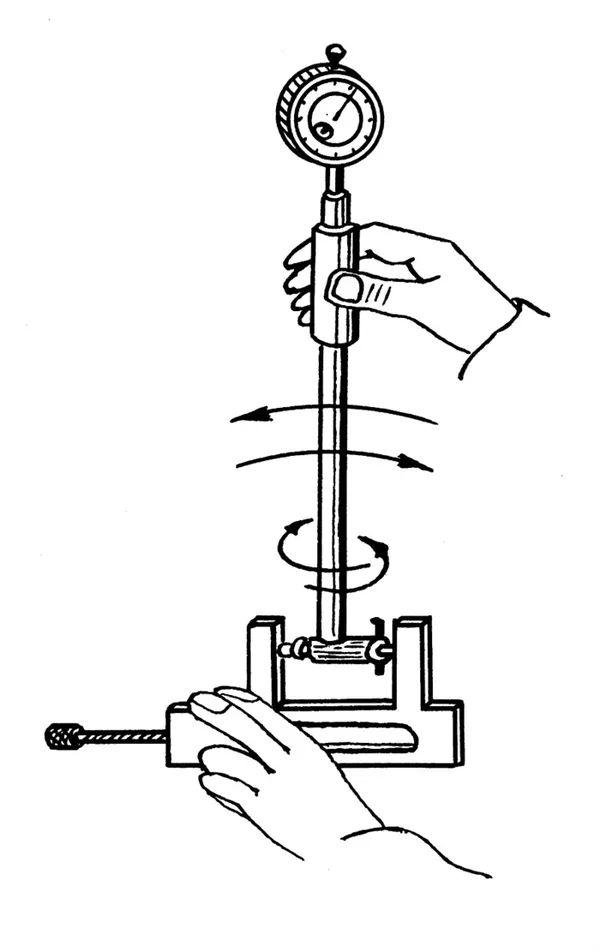

Перед работой с циферблатным калибром также необходимо выполнить настройку нуля. Для этой цели лучше всего подходит калибровочное кольцо. Если его нет, используется калибровочный блок с зажимом или другой инструмент, например, толщиномер или микрометр.

Затем точность микрометра проверяется с помощью калибровочного блока. Если существует допустимая погрешность, необходимо выполнить следующую последовательность действий:

- Прежде всего, подбирают сменный стержень и монтируют на измерительную штангу прибора.

- Далее на микрометре выставляют размер, соответствующий стержню, и зажимают стопорный винт.

- Затем нутромер через втулку стебля фиксируют в тисках.

- Его стержень устанавливают между микрометрическими измерительными губками.

- Наконец, путем вращения индикаторной головки стрелку совмещают с нулевой отметкой циферблата.

Разновидности

Существует два основных типа толщиномеров:

- микрометрический (НМ);

- индикаторный (НИ).

Конструкция первого уже была описана выше. Она имеет точность измерения 0,01 мм. При использовании микрометра измеряется приращение, указанное на измерительной шкале. Полученный результат прибавляется к длине шпинделя и блока толщиномера. Самые простые толщиномеры востребованы в машиностроении, где их используют для измерения канавок диаметром более 50 см. Существуют также толщиномеры узкого диапазона, которые не шарнирные и не имеют сменных стержней.

В то время как микрометрические толщиномеры измеряют абсолютным методом, индикаторные толщиномеры характеризуются относительным методом. Модели этого типа состоят из основной части для измерения и измерительной головки для снятия данных. Циферблатный манометр обычно имеет две шкалы — малую и большую. Первая показывает число полных оборотов большой шкалы. Вторая показывает размер в пределах одного миллиметра, а градуировка составляет 0,01 миллиметра.

Эти измерительные приборы отличаются друг от друга диапазонами измерений. Сами диапазоны измерения в миллиметрах обычно указываются в обозначении модели. Примеры: NI 6-10, NI 18-50, NI 35-50, NI 50-100 и т.д.

Die Messgeräte mit Bandanzeige werden weiter unterteilt in:

Digitale Dickenmessgeräte (NTC) haben ein elektronisches Display und eine digitale Anzeige. Dieser Typ funktioniert im Wesentlichen wie die einfachen mechanischen Dickenmessgeräte, ist aber moderner, komfortabler und genauer.

Besonders zu erwähnen sind die Hochpräzisions-Indexmessgeräte (HI-B), die sich durch die Eigenschaften des Messkopfes unterscheiden, dessen Genauigkeit 1 μm beträgt. Hochpräzise Typen werden für die hochgenaue Messung kleinster Bohrungen eingesetzt.

Ein weiteres Merkmal, nach dem die Dickenmessgeräte in zwei Gruppen eingeteilt werden können, ist das Messsystem. Danach werden die Geräte in Kategorien eingeteilt:

Die meisten der oben beschriebenen Standardvarianten gehören zur ersten Gruppe. Die zweite Gruppe verwendet drei Messstifte, die Teil der Dickenmessgeräte sind und in einem Winkel von 120 Grad angeordnet sind. Dazwischen befindet sich eine konische Welle.

Das Dreipunktmessgerät eliminiert die verschiedenen subjektiven Fehler.

Однако в некоторых областях применения, например, в автомобильной промышленности, требуется более высокая степень точности, чем могут предложить двух- и трехточечные штангенциркули. Поэтому специально для этих целей был разработан новый тип инструмента, так называемая пробка.

За время своего существования этот тип неоднократно модернизировался и адаптировался к производству. Современные модели инструмента состоят из диаметрального штекера со сжатым воздухом, преобразователя, микропроцессора и блока подготовки воздуха.

На сегодняшний день не существует общей классификации всех толщиномеров. Они могут отличаться как по конструкции, так и по типу контакта с поверхностью: Рычажные, конусные, клиновые, кольцевые, шариковые, телескопические, с боковыми губками и т.д. Наиболее известными марками являются Mitutoyo и MaraMeter, владельцы которых известны своими толщиномерами во многих странах мира.

Как настроить?

Штангенциркуль — это сложный инструмент, который необходимо отрегулировать перед использованием. Сам метод регулировки зависит от основного типа инструмента. Начнем с самого простого микрометрического инструмента. Сначала его необходимо установить на ноль. Для этого необходимы некоторые специальные условия. Например, температура окружающей среды должна быть от +15 до +25°C. Идеальная температура окружающей среды — +20°C.

Головку трещотки необходимо поместить между измерительными губками, вдавив стержень в одну из них. Затем барабан вращается для определения кратчайшего расстояния. Когда нулевая градуировка на барабане совпадет с продольным перемещением стержня, головку можно снять, а микровинт зафиксировать стопорным винтом. Теперь, когда головка установлена на нулевую отметку, можно открутить выступ, чтобы установить и закрепить желаемое удлинение.

Как только это будет сделано, а зонд снова прикреплен, толщиномеры считаются установленными на ноль и готовы к новому использованию.

Установка нуля также является частью настройки единиц индикации. Калибровочное кольцо считается лучшим инструментом для этой цели. Если его нет в наличии, можно использовать калибровочный блок. Чтобы избежать значительных погрешностей при использовании толщиномера, необходимо принять определенные меры. Во-первых, выберите запасной стержень и вставьте его в измерительный стержень инструмента. Затем отрегулируйте размер этого стержня по микрометру и затяните стопорный винт. Втулка стержня зажимается в тисках, а основная часть стержня помещается между измерительными губками. Поворачивая отвертку, добиваются совпадения стрелки с нулевой точкой на шкале.

Кстати, кроме наружного микрометра, для установки рулетки можно также использовать толщиномер.

Если все вышеперечисленные действия были выполнены правильно, можно приступать к измерениям, не беспокоясь о возможных ошибках.

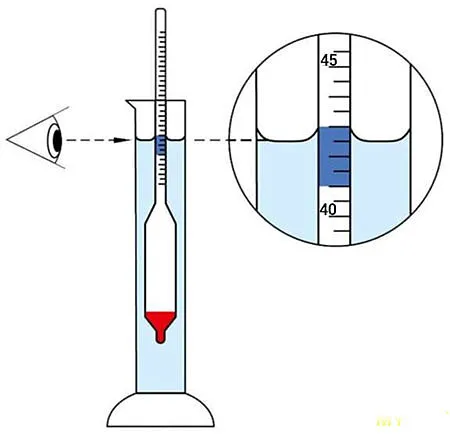

Порядок снятия показаний нутромером

Перед использованием описанных выше микрометрических измерительных приборов необходимо обязательно откалибровать измерительное устройство путем установки нулевой точки с помощью регулировочного ножа при температуре окружающей среды 15-25°С. Для этого измерительную головку вставляют между губками измерительного прибора и определяют кратчайшее расстояние, встряхивая головку и вращая барабан до появления небольшого трения между поверхностями. После закрепления микровинта нулевой шаг барабана должен быть полностью совмещен с продольной траекторией шпинделя.

Затем необходимо выполнить следующую процедуру:

- Используя, при необходимости, комплект удлинителей примерно установить проверяемый размер.

- Ввести нутромер в отверстие.

- Левой рукой прижать инструмент к одной из поверхностей, правой вращать барабан до контакта с противоположной поверхностью.

- Путем покачивания относительно точки касания с поверхностью определите наименьшее расстояние. При покачивании должно быть легкое трение.

- Зафиксируйте микровинт стопором и выведите прибор из детали.

- Произведите расчет абсолютной длины, сложив длину головки, размеры удлинителей и количество делений шкалы барабана помноженное на значение одного деления.

Как хранить инструмент после его использования

Правильное хранение и эксплуатация станка необходимы для обеспечения его функциональности и надежности. Поскольку назначение прибора — получение точных измерений, необходимо поддерживать его целостность и избегать сильных механических воздействий, которые могут повлиять на калибровку. В противном случае впоследствии могут возникнуть серьезные неудобства.

Важным этапом в использовании устройства является проверка. Интервал между этой проверкой составляет один год. За этот период механизм может потерять свою целостность или прочность крепления крепежного винта, а точность показаний во многом зависит от этих факторов

Процесс поверки включает в себя ряд необходимых и крайне важных действий. Они должны выполняться в соответствии со всеми нормативными документами, как и правильная установка оборудования.

Назначение толщиномеров заключается в точном определении внутреннего диаметра измеряемого объекта. Важно правильно хранить толщиномер, чтобы обеспечить точность измерений. При хранении необходимо соблюдать определенные правила:

- температура воздуха в помещении должна находиться в диапазоне от 15 до 25 градусов;

- уровень влажности не должен превышать 80 %;

- перед тем как начинать что-то мерить нутромером, стрелку на шкале необходимо выставлять на ноль.

Правильное хранение помогает сохранить настройку прибора в течение длительного времени, что позволяет выполнять работу без особых погрешностей. Это также гарантирует, что прибор всегда готов к использованию, так как на него не влияют различные факторы.

Сборка и разборка инструмента

Чтобы подготовить толщиномеры к работе, выполните следующие действия в указанном порядке:

- Присоединить измеритель к штанге приспособления.

- Вкрутить удлинительный стержень для окончательной сборки.

Это основная процедура подготовки толщиномера к использованию, которая должна строго соблюдаться. Разборка производится строго в обратном порядке, чтобы не нарушить калибровку. Сначала выкрутите штифт, чтобы сделать измеритель независимым от дальнейших действий, а затем снимите сам индикатор.

Если вы не собираетесь использовать прибор снова, перед тем как убрать его на хранение, выполните следующие действия:

- В первую очередь устройство надо вытереть насухо. Это нужно сделать максимально аккуратно с использованием мягкой безворсовой ветоши.

- После этого все элементы измерителя, кроме шкалы циферблата, нужно протереть авиационным бензином или другим подходящим для этого случая веществом.

- Упаковка осуществляется в специальный футляр, который надежно закрывается и исключает возможность движения деталей внутри.

Такой уход поможет предотвратить коррозию металлических частей, избежать повреждений и сохранить устройство полностью исправным и отрегулированным.

Если у вас возникли сомнения в целостности или правильной работе устройства, выполните следующую процедуру.

- осмотреть инструмент на предмет наличия маркировок и всех комплектующих;

- проверить все элементы на правильность соединения;

- все расстояния должны полностью соответствовать нормативам;

- показатели погрешности изделия должны быть в пределах допустимого значения;

- на устройстве не должно быть никаких вмятин, сколов, царапин и других повреждений, появляющихся в ходе неправильной эксплуатации или хранения.

Эта проверка поможет избежать неправильной работы и ошибок в измерениях. Неправильные измерения могут иметь фатальные последствия при изготовлении прецизионных деталей машин.