Ясно, что вес стеклопластиковых армирующих изделий абсолютно зависит от диаметра арматурных прутков. Например, вес погонного метра будет составлять 0,082 кг при диаметре 8 мм, 0,134 кг при диаметре 10 мм; 0,185 кг при 12 мм; и 0,276 кг при 14 мм.

Композитная арматура: плюсы и минусы

Композитная арматура – это сравнительно новый материал в строительной индустрии, который, несмотря на свою недолгую историю, сумел зарекомендовать себя весьма положительно среди строителей, завоевав свое место на строительных площадках и в значительной степени потеснив традиционную стальную арматуру. Этот материал состоит из нескольких компонентов, в частности из двух основных:

- Волокна, которые принимают на себя основную нагрузку и непрерывно проходят по всей длине арматурного стержня. Объем таких волокон должен составлять не менее 75% от общей массы арматуры, что обеспечивает ее высокую прочность.

- Связующее на основе термореактивных смол, которое соединяет волокна и другие компоненты в одно целое, что является важным для обеспечения необходимых механических свойств материала.

Согласно нормативному документу ГОСТ 31938-2012, для композитной арматуры установлены следующие диаметры: 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28 и 32 мм. Из них диаметры от 4 до 8 мм производятся и продаются в скрученных мотках или барабанах, что значительно упрощает их транспортировку. Остальные диаметры необходимо производить и поставлять в виде прутков стандартной длиной от 6 до 12 метров.

Состав композитной арматуры может варьироваться, и в зависимости от используемых компонентов могут изменяться как физические свойства, так и себестоимость конечного продукта.

Какая бывает композитная арматура

Композитная арматура можно классифицировать в зависимости от состава волокон, несущих основную нагрузку, на несколько категорий:

- стеклопластиковая,

- базальтокомпозитная,

- углекомпозитная,

- арамидокомпозитная,

- комбинированная композитная арматура.

В последнем случае подразумевается комбинирование различных типов волокон в необходимых пропорциях для достижения оптимального соотношения по цене и свойствам. Наиболее распространенным вариантом является стеклопластиковая арматура, которая благодаря своим характеристикам приобрела наибольшую популярность.

Обращая внимание на наружную оболочку композитной арматуры, стоит подчеркнуть, что как композитная, так и стальная арматура должны обеспечивать плотное сцепление с бетоном, который они армируют. Именно данной задаче служит внешняя поверхность арматуры. У разных производителей эта оболочка выполнена по-разному; например, в некоторых случаях используются специальные выступы волокон определенной формы, а в других — крупнофракционный песок и подобные материалы.

Особенности строения

С конструктивной точки зрения, изделие состоит из неметаллического стержня, на который нанесена стекловолоконная навивка. Обычно диаметр спиралеобразного профиля прута колеблется в диапазоне от 4 до 24 мм. Стеклопластиковые волокна внутри стержня могут располагаться как параллельно, так и в виде завитков. Внешний слой арматурного ствола также может быть выполнен в двух вариантах: двунаправленная навивка из того же материала, что и стержень, или напыление мелкофракционного абразивного порошка.

В зависимости от толщины сечения, арматура может поставляться следующим образом:

- в бухтах диаметром около 1 метра и весом от 7 до 10 кг (при диаметре не более 10 мм);

- в длинных прутках (начиная от 11 мм и более).

Особенности производства

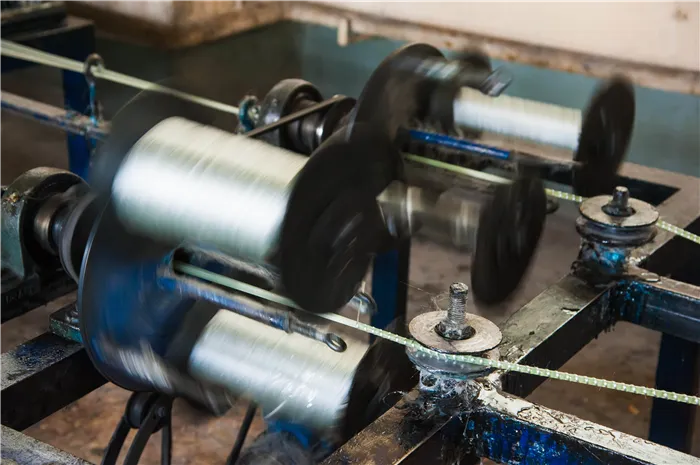

Процесс производства композитной арматуры начинается с пропитки стекловолокна термореактивными смолами, после чего происходит запекание в печах. В качестве связующего компонента могут использоваться эпоксидная, эпоксидно-диановая смолы или другие типы смол. Для повышения коэффициента адгезии поверхность стержней может оснащаться спиральными ребрами. Однако для некоторых специфических целей существует арматура с условно гладкой поверхностью, на которую нанесено песчаное покрытие.

Волокно, входящее в состав арматуры, играет ключевую роль в обеспечении высокой прочности, а углепластиковые нити — для армирования, в то время как полимерные смолы обеспечивают склеивание волокон между собой. Этот комплексный подход позволяет достигать надежной адгезии арматуры с бетоном.

Структура композитной арматуры

Конструкция композитной арматуры состоит из стеклопластика, который представляет собой композитный материал, созданный из стеклянных (кварцевых) нитей. Структура такого изделия оформляется в виде неметаллического рельефного стержня, который получается из стекложгута ровинга — стеклянного непрерывного волокна, собранного в единую пучковую структуру, затем пропитанного термопластичным полимерным связующим и доведенного до состояния монолита.

Нити в структуре арматурного прута могут располагаться как параллельно, так и в переплетенной форме. Поверхность изделий обрабатывается так, чтобы покрываться специальными ребрами, полученными посредством навивки спирали вокруг стержня, выполненной из стекловолокна, или же путем напыления мелкофракционного абразива. Такую структуру поверхности следует рассматривать как фактор, повышающий сцепление в процессе взаимодействия с различными типами бетона, включая полимербетон, фибробетон и другие материалы. Управление составом позволяет регулировать характеристики композитной арматуры в зависимости от назначения.

Как и из чего производят стеклопластиковую арматуру

Процесс создания стеклопластиковой арматуры начинается с получения стеклянного волокна. К свойствам нитей, используемых для данного типа арматуры, предъявляются следующие требования:

- Высокая прочность, с пределом прочности на растяжение достигающим 500 МПа;

- Химическая стойкость и устойчивость к коррозии, что регулируется согласно ГОСТ 32487-2013;

- Наличие электроизолирующих свойств.

Наиболее распространенным стеклянным волокном, применяемым для производства композитной стеклопластиковой арматуры, являются алюмоборосиликатные стандартные непрерывные стеклянные нити марки Е. Чтобы повысить устойчивость к агрессивным и химическим средам, в процессе производства стекловолокна добавляют соответствующие компоненты.

Технические характеристики

Стеклоарматура иногда также называется пластиковой или полимерной, что обусловлено тем, что реагенты эпоксидного клея, а также любые другие склеивающие вещества, в процессе затвердевания проходят полимеризацию. Проще говоря, из изначально сиропообразной консистенции за несколько часов формируется нечто, напоминающее оргстекло. Важно отметить, что стеклоарматура не соединяется сваркой. Вместо этого для ее фиксации часто применяются различные методы, такие как использование вязальной проволоки, хомутов, мини-скоб и прочих перетяжек.

Ребристая арматура эффективно используется в капитальном строительстве. Например, для построения одном этажных хозпостроек на дачных участках. Благодаря своим качествам, она позволяет обычному и пескобетону надежно удерживаться на своих местах, как и в случае с традиционным каркасным монолитом, где используются стальные прутки.

Гладкая стеклоарматура, имея большую гибкость, может изгибаться с большим радиусом, что оценено дачниками, занимающимися строительством теплиц и парников. Когда прутья устанавливаются в землю в изогнутом состоянии, они фиксируются на месте и не выскакивают из грунта даже при сильных ураганных ветрах. При этом концы сгибаемого прута рекомендуется заглублять на максимально возможную глубину, чтобы избежать промерзания грунта.

При изгибе в форме перевёрнутой буквы U, такая арматура может удерживать себя сама — только важно не слишком стараться, чтобы избежать травм.

Следует отметить, что срок службы стеклоарматуры составляет не 100 лет, как у стальных прутков, а обычно вдвое меньше. Данная особенность в том числе вызывает интерес со стороны капитальных застройщиков. Диаметр стеклоарматуры варьируется от 4 до 32 мм. Выпуск более толстых прутков (больше 32 мм) нецелесообразен, так как это не улучшит их способность гнуться под малым радиусом и приведет к более частым изломам при резких перегибах. Наиболее популярные диаметры, на которые имеется спрос, составляют 4, 6, 8, 10 и 12 мм. Для более больших диаметров производители предпочитают использовать стальную арматуру.

Один бухта стеклоарматуры в среднем содержит около 150-200 метров. По индивидуальным запросам заказчиков эти бухты могут быть нарезаны на прутки необходимой длины. Плотность стеклоарматуры составляет приблизительно 1900 кг/м³, тогда как плотность стальной арматуры – 7855 кг/м³, что делает разницу по весу очевидной. Однако, такая разница в весе сопровождается недостатками в пластичности и возможностью более резкого изгиба, поскольку радиус изгиба у стали должен составлять минимум несколько диаметров поперечного сечения прута, в то время как для стеклопластика этот показатель не должен опускаться ниже 100 мм.

Виды

Пластиковая арматура делится на различные типы и разновидности по использованным в строительстве материалам. Стеклянная и пластиковая составляющие входят в состав этой арматуры, при этом стеклянная является минеральной (включает минералы), в то время как пластиковая получается из нефтепродуктов. На заводах производятся следующие разновидности арматуры.

- Стеклянный композитный материал представляет собой соединение продольных стекловолоконных нитей, пропитанных эпоксидным клеем.

- Карбоновая арматура изготавливается из углеводородов и стоит дороже, чем стеклопластиковый композит.

- Базальтовый композит использует базальтовые волокна вместо стеклянных, что придает ему особые качества.

- Арамидная арматура сделана из арамидных нитей (похожих на капрон), отличающихся высокой упругостью и сложностью в разрезании. Эта арматура обладает выдающейся прочностью на сжатие.

- Составной композитный материал представляет собой смесь, например, базальтоволокна и карбона, пропитанных эпоксидным клеем. Это самый прочный материал, обладающий высокими показателями прочности на растяжение.

Для строительства не многоквартирных и одноэтажных зданий целесообразно применять прутки диаметром 32 мм. Хотя их прочностные характеристики значительно превышают стальные аналоги на 20%, для создания каркасно-монолитных конструкций на основе стеклопластика необходимо подходить с особой тщательностью: разрывное усилие — это наиболее рекламируемый показатель. Однако формирование остальных характеристик, как показывает практика, заставляет проектировщиков задуматься.

Для официальных лиц, не имеющих опыта в строительстве, параметры, кроме прочности на разрыв, могут показаться не столь важными: если проектировщики утверждают, что конструкция справится с нагрузкой, потребителю не остается беспокоиться.

По назначению

Стекловолоконные пруты классифицируются как рабочие, монтажные, распределительные и армирующие единицы. Как и в случае со стальной арматурой, стекловолоконная арматура различается по своему назначению. Например, рабочие и монтажные пруты обычно выступают в роли основных элементов каркасов некапитальных сооружений, таких как остов теплиц и парников. Распределительные пруты же обычно используются в качестве вспомогательных элементов во всех областях применения стеклопластиковой арматуры. Например, для распределения нагрузки можно использовать дополнительные вставки, перпендикулярные основным элементам. Армирующие пруты — это наиболее надежные элементы; их обычно используют в фундаментах и стенах, а также при возведении колодцев и других конструкций, где требуется усиление бетона.

По форме профиля

Профили арматуры делятся на два основных вида: гладкий и винтообразный. Гладкий профиль обрабатывается специальным покрытием из мелкофракционного кварца, которое значительно улучшает сцепление с бетоном. Однако это покрытие не может в полной мере заменить ребристую текстуру. Винтообразный профиль, напротив, формируется посредством намотки жгута из стекловолокна, осуществляемой на этапе склеивания с прямыми, невинтовыми волокнами, образующими единую структуру.

При создании ленточных, плитных и столбчатых фундаментов необходимо применять именно спиральную арматуру. Для этих целей используют арматуру со спиральной поперечно-винтовой выпуклостью. Важно отметить, что гладкую арматуру — согласно нормативам СНиП и в соответствии с ГОСТ — применять в ленточно-монолитных фундаментах строго запрещено: такая арматура не обладает необходимыми сцепляющими свойствами, и при значительной просадке болотистых, подверженных пучинистости грунтов, может произойти отслоение прутьев от бетона — особенно это касается поперечных прутков, которые обеспечивают прочность армированию.

Преимущества и недостатки стальной арматуры

Металлические прутки производятся горячекатаным методом из низколегированных сталей марки Ст3кп, 35ГС, 25Г2С, 32Г2Рпс в соответствии со стандартами ГОСТ 5781-82. Размеры стержней варьируются от 6 до 80 мм в диаметре, а длина — от 6 до 12 метров. Поверхность таких прутков может быть как гладкой, так и рифленой, с продольными и поперечными ребрами. Поперечный серповидный профиль обеспечивает улучшенное сцепление арматуры с бетоном.

По сравнению со стеклопластиковыми, базальтовыми и другими неметаллическими методами армирования железобетонных конструкций, стальная арматура имеет свои преимущества:

Высокая жесткость — 200000 МПа, что делает каркас намного более жестким по сравнению с бетоном.

Низкий коэффициент относительного удлинения — 0,25%. При предельных нагрузках на ненагруженные элементы сооружения, такие как поперечные балки, трехметровое железобетонное изделие может деформироваться с расширением трещин до 7,5 мм, что считается приемлемым показателем.

Достаточно высокий предел прочности на растяжение равный 500 МПа, что соответствует требованиям действующих СНиП.

Огнестойкость позволяет использовать стальную арматуру в строительстве объектов и зданий, отвечающих требованиям класса огнестойкости.

Возможность сварки и связывания сеток с помощью металлической проволоки открывает дополнительные возможности для строителей.

Однако недостатки стальной арматуры очевидны и напрямую связаны с ее физико-механическими и химическими свойствами углеродистых и низколегированных сплавов:

Большой вес создает дополнительную нагрузку на несущие элементы сооружения, усложняя транспортировку, погрузку и разгрузку.

Высокая теплопроводность означает склонность к промерзанию при низких температурах, что может быть критичным в определенных климатических условиях.

Подверженность коррозии приводит к негативным последствиям, особенно из-за воздействия влаги и агрессивных веществ.

Электропроводность ускоряет коррозионные процессы из-за взаимодействия металла с кислородом.

Высокая цена, вызванная высокой стоимостью сырья и трудоемкостью обработки и производства, делает экономически невыгодным использование стальной арматуры в некоторых случаях.

Какая арматура лучше?

Не смотря на заявления маркетологов, композитная арматура не стала и в ближайшее время не станет полной заменой стальным армирующим каркасам.

По крайней мере в случае капитального строительства таких объектов, как мосты или многоэтажные здания. Главная причина заключается в низкой прочности на изгиб и сжатие прутков, а также в низком показателе модуля упругости — все эти недостатки являются характерными для неметаллического армирования.

Армирование из стали и впредь будет использоваться для создания несущих элементов железобетонных конструкций, подверженных высоким статическим и скользящим нагрузкам, таким как балки, перекрытия и ригели.

Тем не менее, недорогая композитная арматура находит применение в малоэтажном каркасном строительстве, так как ее прочности и жесткости достаточно для восприятия минимальных нагрузок. Компоненты на базе стеклопластика востребованы при создании инфраструктуры, где необходимо учитывать повышенные уровни влажности — например, для береговых сооружений, в системах канализации и мелиорации, а также в сельском хозяйстве.