В производстве шпунтовых изделий строго регламентируется как кривизна профиля, не превышающая 3 мм на каждый погонный метр, так и допустимая величина осевой растягивающей нагрузки, которая составляет 24,5 кН/см.

Шпунт

Шпунтовая продукция представляет собой категорию металлопроката, обладающую уникальным длинномерным профилем с пазами на продольных кромках, которые играют ключевую роль в ее функциональности. Пазогребневые соединения позволяют крепить элементы данного вида между собой, исключая необходимость в сварке или в использовании разъемных соединений, что делает процесс сборки более быстрым и удобным. Данная технология нашла широкое применение в строительстве — особенно при обустройстве котлованов для фундаментов, в возведении дамб и других гидротехнических сооружений.

Шпунт Ларсена, который является основным типом шпунтовых профилей, представляет собой продукцию в форме корыта с замковыми соединениями, позволяющими соединять смежные элементы между собой.

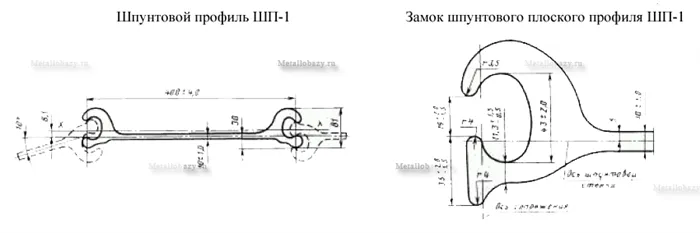

К данной группе также относят шпунтовые профили различных форм: S-, Z-, L-, а также профили с плоским и корытным сечениями, согласно стандартам ГОСТ 4781. Эти профили могут быть использованы для создания свайных конструкций и других элементов крупногабаритного строительства.

История изобретения шпунта Ларсена

Идея создания специфического элемента для формирования составных стальных стен принадлежит талантливому инженеру из Бремена Тригве Ларссену (Tryggve Larssen), который в 1910 году получил патент на корытный профиль. При этом первый шпунт Ларсена сошел с конвейера немецкого завода Tyssen всего через два года после патента.

Сто лет спустя компания Thyssen объединилась с Friedrich Krupp AG Hoesch-Krupp, и на сегодняшний день успешно функционирует под брендом ThyssenKrupp AG.

Штаб-квартира ThyssenKrupp AG расположена в Эссене и представляет собой первую компанию, производившую шпунт Ларсена.

Широкое распространение шпунта Ларсена связано с его доступной ценой, которая делает его выгодным для производства и последующего монтажа, а также с возможностью оставления шпунтов на месте после завершения строительства, без необходимости их извлечения из грунта.

Далее на основе шпунта Ларсена были разработаны множественные варианты шпунтового проката, которые сохраняли схожие области применения.

Виды шпунтов

Существует множество марок шпунтов, различающихся по определённым параметрам и техническим характеристикам, таким как форма, размеры, вес и металлоемкость. Эти факторы существенно влияющие на структурное сопротивление шпунта к нагрузкам — основная характеристика, определяющая выбор шпунта. Тем не менее, классификация шпунтов по различным критериям также имеет место.

По материалу изготовления шпунт может быть металлическим (самый распространённый вариант), железобетонным, пластиковым, деревянным или композитным. Стальные шпунты в настоящее время применяются наиболее широко благодаря своей высокой устойчивости к нагрузкам.

Металлические шпунты, в свою очередь, делятся на четыре категории в зависимости от способа их производства:

- Горячекатанные. Это шпунты, которые формируются в процессе прокатки из расплавленного металла, где отлитая полоса сразу прокатывается до необходимых размеров;

- Холоднодеформированные. Для их изготовления металлические заготовки прокатываются через специальное оборудование;

- Сварные. Данный тип шпунтов создаётся путём сваривания различных элементов между собой;

- Прокатно-сварные. Они включают элементы, изготовленные как методом прокатки, так и с использованием сварки.

На сегодняшний день многие производители предлагают шпунты с защитным покрытием от коррозии. Такие изделия стоят дороже, так как в состав используемой стали дополнительно включают медь или цинк для увеличения коррозионной стойкости.

По форме сечения шпунты подразделяются на следующие варианты:

- Шпунт с сечением в форме буквы Z;

- Корытообразные шпунты;

- Двутавровые шпунты;

- Плоские шпунты;

- Трубчатые шпунты;

- Комбинированные шпунты, совмещающие элементы корытообразного и двутаврового типов.

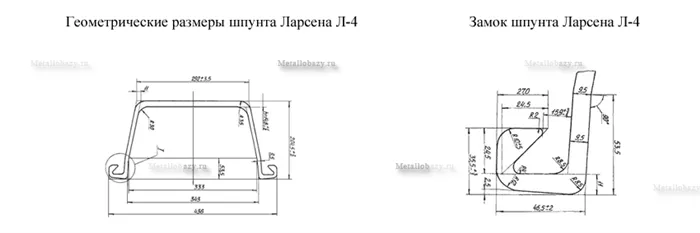

Шпунт Ларсена Л4

Данный тип шпунта представляет собой корытообразные изделия, которые соединены между собой замками, выполненными по пазогребневой технологии.

Основные технические характеристики и размерные параметры шпунта Ларсена Л4 включают:

- монтажная ширина – 40 см;

- длина – варьируется от 5 до 22 м;

- высота профиля составляет 204,5 мм;

- толщина стенок в средней части – 14,5 мм, а в боковинах – 9,5 мм;

- вес одного квадратного метра шпунта равен 185 кг;

- вес одного метра шпунта составляет 74 кг;

- прочность изделия составляет 518 кH на метр длины.

Шпунтовые конструкции в компании Арктик Гидро Строй

Компания «Арктик Гидро Строй» осуществляет монтаж шпунтовых ограждений котлованов и подпорных стен по всему объему Российской Федерации. У нас можно заказать конструкции из шпунта Ларсена или трубошпунта. Основные предложения по сотрудничеству включают:

- Полный монтаж ограждения с нуля, либо выполнение только услуг по погружению;

- Аренда шпунтов и сваебойной техники;

- Прямые продажи шпунтов с возможностью обратного выкупа;

- Выполнение всего комплекса предварительных работ по устройству котлована или гидротехнического сооружения.

Работы нулевого цикла включают в себя:

- Первоначальные исследования грунтов и гидрогеологических условий;

- Строительное водопонижение;

- Статические и динамические испытания шпунтовых изделий;

- Демонтаж старых фундаментов на строительной площадке;

- Создание стройплощадки;

- Подбор материалов и конструкций, проектирование ограждения, составление смет;

- Установка и укрепление ограждения. Если потребуется – проведение лидерного бурения или подмыва.

После завершения рабочих процессов производится демонтаж временного ограждения и вывоз оставшегося материала.

Для заказа услуг достаточно позвонить нам или оформить заявку онлайн. Мы рады предложить вам:

- Широкий ассортимент шпунтовых изделий;

- Современную качественную импортную технику;

- Профессиональную команду специалистов – монтажников, проектировщиков, геологов;

- Сжатые сроки выполнения работ;

- Оперативный выезд в другие регионы;

- Конкурентные низкие цены, а также бонусные скидки;

- Доступные сертификаты на выполнение работ и на используемые материалы;

- Гарантийное обслуживание.

Технические характеристики и критерии выбора шпунтов

При выборе подходящего типа шпунта для конкретного строительного проекта необходимо учитывать ряд ключевых технических характеристик и факторов. Основные из них включают прочность, долговечность, стоимость и условия эксплуатации.

Прочность и нагрузка: Одним из самых важных факторов является способность шпунта выдерживать нагрузки, возникающие в процессе эксплуатации. Эти нагрузки включают не только вес самой конструкции, но и воздействия окружающей среды, такие как давление почвы, воды и ветра. Например, для проектов, требующих высокой прочности и устойчивости к нагрузкам, часто выбирают стальные и бетонные шпунты.

Долговечность и коррозийная устойчивость: Долговечность выбранного материала напрямую влияет на срок службы шпунтовой стены. В условиях повышенной влажности или агрессивных химических веществ, материалы с высокой коррозийной стойкостью, такие как сталь с антикоррозийным покрытием или композиты, могут оказаться более предпочтительными.

Экономическая эффективность: Важным аспектом является стоимость материалов и работ по установке шпунтов, что существенно влияет на общий бюджет проекта. Деревянные шпунты могут быть выгодным выбором для временных конструкций, в то время как стальные и бетонные шпунты, хотя и более дорогие, предоставляют большую долговечность и надежность для постоянных сооружений.

Условия эксплуатации: Каждые условия строительства — такие как тип почвы, уровень грунтовых вод и климатические особенности — также оказывают влияние на выбор типа шпунта. Например, в условиях мягких почв или при высоком уровне грунтовых вод лучше подойдут легкие и устойчивые к водной эрозии материалы.

В заключение можно сказать, что выбор подходящего типа шпунта требует комплексного подхода, учитывающего как технические характеристики материалов, так и специфику предстоящего строительства. Такой оптимальный выбор обеспечивает не только техническую надежность, но и экономическую эффективность проекта.

Шпунты в различных сферах строительства

Шпунты находят множество применений в различных строительных проектах, каждый из которых требует уникального подхода и специфических характеристик этих элементов.

Гидротехническое строительство: Основной областью, в которой применяются шпунты, являются гидротехнические сооружения, такие как дамбы, плотины, набережные и каналы. В таких случаях шпунты играют ключевую роль в предотвращении эрозии, стабилизации грунта и управлении водными потоками. Именно в этих условиях особенно актуальны характеристики, такие как коррозийная стойкость и способность выдерживать высокое давление воды.

В условиях городского строительства шпунты часто применяются для создания подпорных стен, а также для укрепления фундаментов зданий, включая подземные конструкции, такие как паркинги и туннели. Выбор подходящего материала и вида шпунта зависит от глубины фундамента, типов почвы и предполагаемой нагрузки на конструкцию.

Строительство мостов и дорог: В процессе строительства мостов и дорог шпунты также играют незаменимую роль, особенно в районах с нестабильным грунтом или высоким уровнем грунтовых вод. Их применение помогает поддержать устойчивость и прочность, что критически важно для общего уровня безопасности и долговечности таких объектов.

Инновационные применения: В ответ на технологические прорывы возникают новые способы использования шпунтов. Например, шпунты могут использоваться для создания искусственных островов, восстановления прибрежных зон или укрепления зданий в сейсмоопасных регионах.

Таким образом, шпунты являются многофункциональными элементами в современном строительстве. Их использование гарантирует надежность и долговечность различных проектов — от гидротехнических сооружений до городской инфраструктуры и экологических новаций.

Способы погружения в грунт

Процесс монтажа шпунтов может осуществляться различными методами, среди которых самым экономичным и практичным считается забивка. Однако данный метод не всегда применим. Используемые при этим молоты создают сильный шум и вибрацию, что может негативно отразиться на соблюдении правила тишины и повлиять на соседние сооружения, потенциально нарушая санитарные нормы.

В процессе забивки земли происходит уплотнение, и без предварительного бурения leader-метод не сможет достигнуть желаемой глубины погружения. Именно поэтому, как правило, забивка реализуется с использованием дизельных молотов, оснастка которых включает лепестковые наголовники.

В начале монтажного процесса осуществляется подготовка выемок в грунте для зацепления с крюками, поскольку без них строповка и центровка станут невозможными.

При применении метода забивки можно использовать как силы взрыва, так и ударные механизмы, последние при этом зависят от массы бойка и происходят благодаря детонации используемого топлива. Такие инструменты, как правило, быстро выходят из строя, и их стоимость может превышать цену самой конструкции. Более того, важно учитывать строгое соблюдение процесса монтажа.

Альтернативой забивке шпунтов является вибрационное погружение, которое оказывается эффективным в условиях умеренной плотности грунта. В данном случае исключается возможность деформации, а погружатели могут работать на частотах от низкой до высокой. Низкая частота особенно важна при плотной городской застройке. Однако стоит отметить, что вибрация может ослабить окружающую почву, что также необходимо учитывать.

Вибрационное погружение шпунтов позволяет минимизировать риск просадки в длинных постройках и свести к минимуму осадку строительных объектов при работе на слабых грунтах. Важно при этом соблюдение рекомендованных расстояний относительно соседних зданий и коммуникаций, что осуществляется через геотехнический мониторинг.

В случае, если работы выполняются в условиях плотной застройки, рекомендуется использовать метод статического вдавливания. Этот прогрессивный подход набирает популярность благодаря своей безшумности. Однако стоит учесть, что его производительность ниже, но отсутствие необходимости в крупной специальной технике компенсирует этот недостаток. В данной ситуации вдавливание можно комбинировать с гидроразмывом в условиях слабозасыпных почв.

Установки для выполнения этого вида работ широко востребованы, что позволяет эксплуатировать шпунты в сложных условиях, таких как густая застройка, подземные метрополитены или железные дороги.

Такой метод считается самым экологически безопасным, и характеризуется высокой прочностью в процессе эксплуатации.

Демонтаж шпунтовых конструкций

Демонтаж шпунтовых конструкций производится в случае необходимости повторного использования этих элементов на других строительных площадках. Для этой задачи используют специальные погружатели вибрационного типа, которые устанавливаются на крюк крана, и далее настраивается амплитуда колебаний для безопасного поднятия изделия на поверхность. Если процесс выполнен правильно, он не должен вызвать негативные последствия.

При проведении демонтажа рекомендуется придерживаться принципа — сначала осуществляются извлечение шпунтов в наиболее доступных местах, где сопротивление почвы минимально. Затем переходят к более сложным участкам. Это подразумевает необходимость подготовки мест для установки крана и складирования демонтируемых элементов, затем уже можно вводить в работу новое оборудование.

Когда вибропогружатель закреплен с помощью гидравлического замка на одном конце шпунта, и устройство включается, сделав необходимые корректировки, можно поднять шпунт на поверхность. Как правило, для этого достаточно установить необходимое количество колебаний. Если же возникают трудности, их следует решать с помощью дополнительной обработки металла.

Для защиты крыши крана от вибрации устанавливаются амортизаторы, а ускорять подъем более пяти метров в минуту не разрешается.

Первым этапом демонтажа является ужим нижних пружин устройства, что обеспечивается минимальным воздействием на подъемный трос. В случае, когда вибропогружатель активен, колебания производятся в течение одной минуты без увеличения усилия подъема, что оказывается недостаточным. Необходима сила, которая равна массе шпунта, умноженная на 2 в соотношении со значением самого погружателя.

Завершающим этапом демонтажа является разблокировка и освобождение вибропогружателя от шпунта.