Среднеуглеродистая сталь отличается высокой механической и термической прочностью, а также высоким уровнем химической устойчивости. Зачастую детали и элементы, изготовленные из среднеуглеродистой стали, используют в конструкциях, подвергающихся значительным нагрузкам.

Всё об углеродистой стали – от состава до применения

Сталь занимает центральное место в области промышленного материаловедения и считается главным строительным материалом. Она является основой решения практически всех технических задач. Инженеры имеют возможность работать с широким ассортиментом: от самой простой строительной арматуры, которая используется в различных строительных проектах, до высококачественной хромоникелевой нержавеющей стали, предназначенной для работы в сложных условиях, таких как открытый космос.

Особое внимание среди всех видов стали следует уделить углеродистой стали и ее маркам. Эти стали характеризуются отсутствием значимых легирующих добавок и представляют собой комбинацию железа и углерода. Таким образом, знакомство с углеродистыми сталями позволяет углубиться в основы сплавов черного металла и понять факторы, влияющие на их рабочие характеристики.

- Полная информация об углеродистой стали — от состава до областей применения

- Классификация и марки углеродистой стали

- По химическому составу углеродистых сталей

- По области применения углеродистых сталей

- Основные свойства углеродистых сталей

- Прочностные характеристики

- Коррозионная стойкость углеродистых сталей

- Износостойкость углеродистых сталей

- Стойкость углеродистых сталей к температурным воздействиям

- Технологичность обработки углеродистых сталей

- Применение углеродистых сталей

- Производство деталей машин из углеродистой стали

- Производство инструмента из углеродистой стали

- Производство крепежа из углеродистой стали

- Заключение

Классификация и марки углеродистой стали

Некоторые особые промышленно полезные материалы имеют уникальные названия в честь их создателей или особенностей. Однако большинство металлов и сплавов идентифицируются через условные обозначения — марки, которые содержат ключевую информацию о составе и свойствах. Можно провести аналогию между маркой стали и её разновидностью, чей состав и структура четко определены и неизменны.

Углеродистые стали условно делятся на несколько категорий в зависимости от двух основных параметров: химического состава материала или его функционального назначения. Более того, марки, находящиеся в одной группе по первому критерию, скорее всего, будут иметь схожие рабочие характеристики и качества.

По химическому составу углеродистой стали

Процент содержания углерода является основным параметром, на который обращают внимание при ознакомлении с любой маркой стали. Существует несколько классификаций в зависимости от этого содержания:

Низкоуглеродистые стали, такие как 05кп, 08кп, 10, 15, 20, Ст0, Ст1, и Ст2, имеют малый процент углерода и предназначены в основном для производства сварных изделий. Из-за низкого содержания углерода данные сплавы прекрасно поддаются сварке, механической обработке, а также изгибу и резке. Однако такие стали имеют низкую прочность и вязкость.

Среднеуглеродистые стали, представленные марками 25, 35, 45, 55, Ст3–Ст6, становятся наиболее популярными благодаря универсальности и сбалансированным свойствам. Они подходят для закалки, что позволяет добиться необходимой твердости и прочности. Однако сварка с ними требует осторожности из-за возможности возникновения трещин.

Высокоуглеродистые стали — марки 58, 60, 65, 70, 75, 80, 85, У9, У12, У13 и другие — очень трудны в обработке и не рекомендуются для сварки из-за высокой вероятности появления трещин в зоне шва. Однако они хорошо реагируют на закалку, что повышает их прочность и твёрдость. Эти стали наиболее подходят для производства пружин и режущего инструмента.

По области применения углеродистой стали

С учетом химического состава каждой марки углеродистой стали, сфера её применения часто определяется заранее, что позволяет использовать сталь наиболее эффективно в конкретных условиях.

Состав углеродистой стали

Углеродистая сталь делится на легированную и углеродистую, в зависимости от объема содержащегося углерода. Элемент углерод (С) критически влияет на прочность, пластичность и вязкость стали. В подавляющем большинстве случаев металл состоит на 99,5% из железа (Fe), причем в нем присутствуют незначительные примеси, такие как марганец и кремний (до 1%), фосфор (до 0,06%) и сера (до 0,05%). Если содержание этих примесей превышает указанные объемы, сталь считается легированной. Полностью удалить такие примеси невозможно, так как они оказывают значительное влияние на конечные свойства продукта. При этом возможно также присутствие водорода, кислорода и азота.

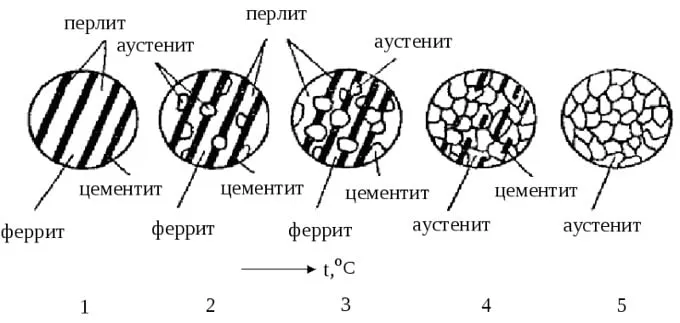

Термическая обработка позволяет изменять качества металла, такие как жесткость и упругость, что важно учитывать при проектировании деталей в машиностроении. Если необходимо обеспечить детали высокой прочностью, термическая обработка становится обязательным этапом технологического процесса.

Классификация углеродистой стали

Углеродистая сталь бывает различных видов, и её классификация осуществляется на основе основных параметров, таких как состав и функциональные качества. Рассмотрим каждый из этих параметров более подробно.

Определяющим фактором при выборе марки стали является процентное содержание углерода. По этому критерию различают несколько типов:

Низкоуглеродистые стали применяются преимущественно для создания сварных элементов. Они характеризуются малым объемом углерода, что обеспечивает устойчивость к образованию трещин и механическим воздействиям, позволяя поддаваться резке, сварке и изгибам. Этот вид стали считается вязким и менее прочным, но можно повысить его характеристики через термическую обработку, включая цементацию, которая насыщает соединения углеродом и повышает твердость внешних слоев, в то время как сердцевина остается мягкой и гибкой для гашения напряжений.

- Среднеуглеродистые стали (объем углерода в диапазоне 0,26–0,6 %)

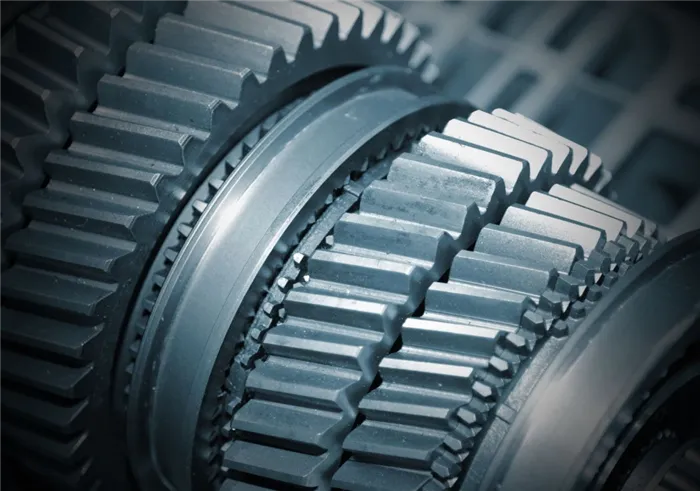

Эти стали являются универсальными и пользуются высоким спросом, так как в них сочетаются лучшие свойства низкоуглеродистых и высокоуглеродистых сталей, при этом отсутствуют их недостатки. Среднеуглеродистые стали после закалки становятся жёстче и тверже, но требуется учитывать риск появления трещин при сварке из-за повышенного содержания углерода. Их обычно используют для деталей автомобилей и механизмов, таких как рычаги, валы, колеса и шестерни. Эти сплавы по своей стоимости всегда окажутся более экономически эффективными, чем легированные марки, и при этом могут успешно эксплуатироваться в условиях обычной нагрузки, температурных колебаний и в воздействии коррозии.

- Высокоуглеродистые стали (объем углерода в диапазоне 0,6–1,35 %)

Эти марки не рекомендуется подвергать сварке, так как они подвержены образованию трещин и остаточных напряжений в области сварного шва. Однако их высокая доля углерода делает их лучшими среди всех для закалки, что приводит к значительно повышенной твердости и прочности, а также возникновению пружинистых свойств. Высокоуглеродистая сталь обычно используется для производства специализированных деталей машин, пружин различной конфигурации, а также слесарного инструмента.

Если в составе стали, кроме углерода, присутствуют дополнительные легирующие элементы, за счет чего изменения характеристик можно сделать качественными, она считается легированной. Вводимые примеси, такие как молибден, хром, титан, кадмий и другие, предоставляют возможность получить сплав с необходимыми физико-химическими и механическими свойствами, которые повышают его эксплуатационные характеристики, устойчивость к высоким температурам, а также сопротивляемость механическим и химическим воздействиям.

Виды стали по назначению

Углеродистая сталь делится на три основные категории: конструкционная, инструментальная и специальная.

Конструкционная углеродистая сталь находит применение в производстве элементов транспортных средств и различных сварных конструкций. Также она используется в технологии металлообработки и в процессе возведения атомных электростанций.

Конструкционная сталь подразделяется на несколько видов:

- Сталь общего назначения — она проходит стандартную обработку для удаления примесей и подходит для изготовления деталей, не подверженных высоким нагрузкам, например, для сварных конструкций и корпусных элементов.

- Качественная сталь — эта сталь имеет превосходные механические свойства и высокую степень очистки, что делает её пригодной для создания деталей транспортных средств и крепежа.

- Сталь повышенной обработки — такая сталь демонстрирует качественную структуру и стабильные свойства, что делает её идеальной для автоматических линий.

Что такое легированная сталь

Легированная сталь — это металл, состав которого помимо железа и углерода дополнен различными легирующими добавками. Обычно процент содержания легирующих элементов невысок (до 3%), однако они значительно влияют на технические и эксплуатационные характеристики сплава. Важно отметить, что различие между углеродистой и нержавеющей сталью заключается в использовании таких легирующих добавок.

К легирующим компонентам относятся материалы и элементы, которые влияют на свойства стали:

- хром — увеличивает антикоррозионные характеристики, твердость и ударопрочность;

- никель — способствует повышению пластичности, снижает хрупкость и позволяет использовать сталь в технологии штамповки и прессования;

- титан — улучшает однородность структуры и восприимчивость к различным видам обработки;

- ванадий — уменьшает зернистость и придает текучесть при плавке;

- молибден — способствует снижению хрупкости и повышает закаливающую способность материала;

- вольфрам — увеличивает твердость стали;

- кремний — повышает прочность при сохранении высокого уровня вязкости;

- кобальт — улучшает термостойкость;

- алюминий — увеличивает устойчивость к окислению;

- сера — улучшает коррозионную устойчивость и пластичность;

- фосфор — снижает вязкость и пластичность, в то же время увеличивая хрупкость.

Получение легированной стали осуществляется двумя основными способами: металлургическим методом, который подразумевает добавление легирующих компонентов в расплавленный металл и создание необходимых условий для увеличения скорости химических реакций, и технологией легирования, при которой на поверхность стали наносят легирующие вещества с последующим взаимодействием.

Область применения углеродистой и легированной стали

Углеродистая и легированная сталь находят применение в самых различных сферах. Из металла изготавливаются оборудование, различные станки, машины и механизмы. Стальные конструкции повсеместно используются в строительстве зданий и сооружений, при возведении тоннелей и мостов. Выбор конкретного сорта металла определяется в зависимости от области его применения и необходимых характеристик.

Где применяется углеродистая сталь и её особенности

Особенности применения углеродистой стали зависят от типа сплава. При выборе металла важно учитывать ряд прочностных характеристик:

- способность к деформации и предел текучести;

- предел прочности, который определяет уровень воздействия, приводящего к разрушению материала;

- устойчивость стали к динамическим нагрузкам.

Не следует забывать и о низкой коррозионной устойчивости всех видов углеродистых сталей. Для повышения этого показателя применяются такие методы, как цинкование, покрытие слоями меди или алюминия, а также различные защитные покрытия (покраска, порошковая покраска, полимерная защита и другие).

Что касается температурного диапазона применения, то большинство марок углеродистой стали сохраняют свои характеристики при температурах от -100 до +350°C. Однако при превышении этих температур возможны негативные изменения свойств материала.

При выборе углеродистой стали важным аспектом является её устойчивость к различным видам обработки. Согласно технологии обработки, углеродистые стали имеют следующие характеристики:

- все сорта углеродистых сталей могут подвергаться различным видам механической обработки, включая резку, сверление и другие;

- они хорошо поддаются холодной и горячей штамповке и вальцовке;

- возможна термическая обработка и сварка, правила которых зависят от процентного содержания углерода.

Углеродистые стали хорошо свариваются, однако сварка усложняется с увеличением содержания углерода. Тем не менее, в любом случае можно получить прочные и устойчивые соединения.

Углеродистая сталь обладает широким диапазоном применения, что обуславливается способностью использовать различные технологии обработки, а также её техническими и эксплуатационными характеристиками. Углеродистая сталь применяется для создания деталей машин и механизмов, причем выбор материала зависит от условий эксплуатации конкретного изделия. Из низкоуглеродистых сталей изготавливаются элементы, которые должны обладать высокой износостойкостью и работают в условиях вибраций и ударов, такими как втулки, маховики, планки и другие.

Среднеуглеродистые стали, обработанные с использованием технологий закалки для увеличения прочности, находят применение в производстве деталей, подвергающихся высоким нагрузкам, таких как шестеренки, зубчатые колеса и рычаги. Высокоуглеродистая сталь используется реже в машиностроении, поскольку её трудно варить и исправить дефекты, возникающие в процессе. Чаще всего из таких марок изготовляют пружины, рессоры и цанги.

Углеродистые стали также применяются для производства как бытовых, так и профессиональных инструментов: пил, напильников, измерительных инструментов, ножниц, отверток и других.

Однако стоит учесть, что из углеродистых сталей не изготавливаются инструменты, которые могут нагреваться выше 350°C. Также нужно учитывать, что инструмент из углеродистой стали уступает по прочности легированным аналогам, поэтому его использование ограниченно для обработки менее прочных материалов, таких как дерево или пластик.

Физико-механические свойства углеродистой стали

При выборе марки углеродистой стали для решения конкретных задач учитываются следующие физико-механические характеристики:

- Предел прочности на разрыв — у высокоуглеродистых марок он может достигать 820 мПа, в то время как у низкоуглеродистых – 450 мПа. Удлинение на разрыв, при этом, составит соответственно 16% и 34%;

- Предел текучести — это максимальная нагрузка, при которой начинается пластическая деформация металла. Также важной характеристикой является ударная вязкость, которая определяет способность материала противостоять ударным нагрузкам;

- Твердость — показатель сопротивления внешним воздействиям, измеряемый с помощью метода Бриннеля, который включает тестирование с использованием стального шара;

- Коррозионная устойчивость — показатель, который низок для всех марок углеродистой стали, и для его повышения обычно требуется использование легирующих составляющих, что превращает материал в легированную сталь;

- Износостойкость и рабочий температурный диапазон — чем выше содержание углерода, тем хрупче становится сплав, а его устойчивость к низким температурам — ниже;

- Технологичность — относит способности материала к различным видам обработки, таким как холодная и горячая прокатка, ковка, сварка, резка, сверление, шлифовка и так далее.

Все эти параметры учитываются технологами на производственных предприятиях при организации обеспечения производственных процессов необходимыми сырьевыми материалами.

Антикоррозионная защита углеродистой стали

Вода, водяные пары и кислород в атмосфере являются мощными окислителями и, даже небольшие повреждения защитных покрытий, могут приводить к образованию коррозии. Для эффективной антикоррозионной защиты используют горячее цинкование, в процессе которого заготовки подвергаются погружению в расплавленный цинк, что позволяет надёжно заполнить все поры и обработать сложные детали любой формы. Также применяются методы барьерной защиты, включая различные изоляционные обмазки, грунтовку и нанесение краски, что создает барьер между металлом и окружающей средой.

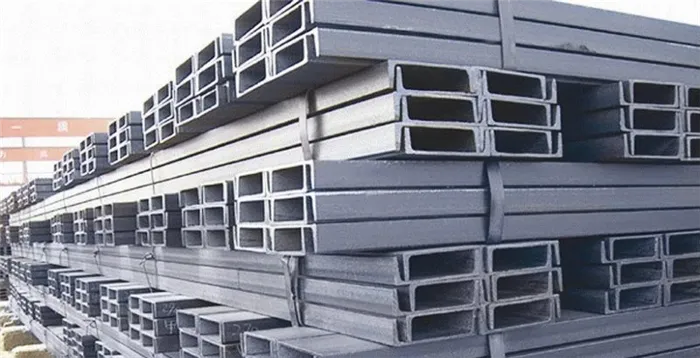

Углеродистые стали широко используются в строительстве, машиностроении, в процессе изготовления технологического оборудования и различной техники. Из них производятся прокатные изделия, такие как швеллеры, двутавровые балки и трубы, которые формируют основу несущих конструкций, вышек ЛЭП, мостов и прочих инфраструктурных объектов. К ним также относятся инженерные коммуникации, включая широкий спектр магистральных трубопроводов.

Среднеуглеродистые марки стали активно используются в машиностроении для создания валов, втулок, маховиков и других компонентов. Инструментальные марки, благодаря своей высокой прочности и твердости, идеально подходят для производства режущего инструмента, кернов и сверел. Ассортимент изделий огромен, и для каждого типа продукции используются своеобразные марки углеродистой стали, соответствующие заданным характеристикам. Поэтому для производственных компаний крайне важно осуществлять приемочные испытания и проверки качества сырья, а также соответствие его заявленным параметрам и маркам.

Основные свойства углеродистой стали

Каждая марка углеродистой стали имеет свой уникальный состав и превосходные характеристики, которые в значительной мере определяют сферу её применения.

- Прочность углеродистой стали — эта характеристика является совокупным показателем, формируемым из взаимосвязанных величин: предел прочности, предел текучести, твердость, ударная вязкость и удлинение при разрыве. Связь не всегда ясно обусловлена: предел прочности обычно в два раза превышает предел текучести, при этом увеличение прочности часто сопровождается уменьшением удлинения. Механические характеристики, такие как твердость и предел прочности, могут меняться с помощью термической обработки. Ударная вязкость указывает на возможность появления трещин при приложении определенной нагрузки, и привязана структуре конкретной марки. Самый высокий показатель составляет 160 Дж/см².

- Коррозийная устойчивость углеродистой стали — является одной из главных проблем для таких сталей, поскольку они подвержены разрушению и окислению при взаимодействии с водой, паром и кислородом. Для улучшения коррозионных свойств могут использоваться легирующие элементы, такие как хром. Присутствие хрома больше 10% усиливает защиту от окисления железа. В качестве вспомогательных компонентов могут добавляться никель, медь, молибден или титан. Существует множество эффективных методов, которые позволяют повысить устойчивость углеродистой стали к коррозии, среди которых ключевыми остаются:

- грунтование;

- хромирование;

- цинкование;

- никелирование;

- оксидирование;

- фосфатирование.

- Износостойкость углеродистой стали — определяется ей способностью противостоять механическому износу, что напрямую зависит от твердости материала и характеристик его поверхности. Для повышения данной устойчивости часто применяется термообработка и шлифовка. Для среднеуглеродистых и высокоуглеродистых сталей необходимо проводить закалку, в то время как для низкоуглеродистых нужна цементация. Последняя включает в себя насыщение внешних слоев углеродом, что значительно улучшает физико-механические свойства. Альтернативным способом является нитроцементация, которая, помимо углерода, использует азот для насыщения, что также значительно улучшает свойства.

- Температурная стойкость углеродистой стали — оптимальный диапазон рабочих температур составляет от -100 до +350 градусов Цельсия. При превышении этих температур возможны негативные изменения свойств стали, что может привести к снижению прочности до 50% при температурах выше +500 градусов. Однако этот параметр может быть увеличен за счет добавления в состав легирующих элементов, таких как молибден, кремний или большое количество хрома и никеля.

- Технологичность углеродистой стали — воспринимается как способность стали выполнять поставленные задачи, для которых она была выбрана. Углеродистые стали считаются высокотехнологичными, особенно в таких задачах, как:

- Механическая обработка — порезка, сверление, фрезеровка и другие операции;

- Пластическая деформация — штамповка, ковка, гибка и прочее;

- Сварка — процесс сварки зависит от уровня содержания углерода, для высокоуглеродистых сплавов иногда требуется дополнительная обработка;

- Термообработка — выбор метода зависит от количества углерода в сплаве.

Большинство промышленных задач выбираются заранее с использованием углеродистой стали, что говорит о ее высоких технологических свойствах. В тех случаях, когда она не справляется, используются легированные стали.

Использование углеродистой стали в производстве

Разделение стали по областям применения предоставляет только поверхностные знания о назначении конкретного сплава. Поэтому стоит глубже изучить этот вопрос.

1. Производство деталей машин и механизмов

Недостаточная твердость сталей с низким содержанием углерода ограничивает их использование в условиях, подразумевающих сильные механические нагрузки, удары и вибрации. Из них производят:

- втулки и крышки;

- колпаки и маховики;

- стаканы и толкатели;

- планки и прихваты.

Сварные конструкции и корпуса, которые созданы из углеродистых сталей, зачастую требуют акцент на технологичность материала, нежели на прочность, благодаря чему можно достичь высокой свариваемости.

К более тяжелым деталям, которые подразумевают использование сталей, подвергшихся термообработке, относят:

- шестерни и зубчатые колеса;

- валы и оси;

- шкивы и шпиндели;

- штоки, поршни и другие элементы.

Производство таких деталей включает механическую обработку и термообработку заготовок, которые могут быть получены либо методом штамповки, либо ковки, также возможны шлифовка или притирка при использовании абразивных материалов.

Высокоуглеродистые стали, обладающие высокой твердостью и упругостью, обрабатываются сложнее, и их используют гораздо реже.

2. Изготовление инструментов

Инструментальные стали получили большое признание при производстве:

- напильников и надфилей;

- отверток и различных типов ключей;

- пассатижей и кусачек;

- секаторов и топоров;

- пил и ножовок;

- различных измерительных инструментов;

- сверл и метчиков;

- резцов, ударников и многое другое.

Ограничением для применения углеродистых сталей служат несоответствующие рабочие температуры для подобных материалов.

Исторически углеродистые стали, хоть и уступают по прочности легированным аналогам, используются преимущественно для производства ручного инструмента, предназначенного для работы с более мягкими материалами, такими как дерево или пластик.

3. Производство крепежных элементов

Резьбовой крепеж изготавливается в соответствии с ГОСТ 1759.4-87, который регламентирует использование сталей по их классам прочности. Стали используются по следующим классам:

- 10 и 20 — класс 3,6/4,6/4,8/5,8/6,8 без термообработки;

- 30, 35 и 45 — класс 5,6/6,6 с термообработкой;

- 35 — класс 8,8/9,8/10,9/12,9 только с термообработкой.

Метизы (металлические изделия) производятся методом штамповки с последующим нанесением резьбы. Чаще всего используются углеродистые стали повышенной обрабатываемости, которые отличаются однородностью структуры и химического состава по всему объему проката.