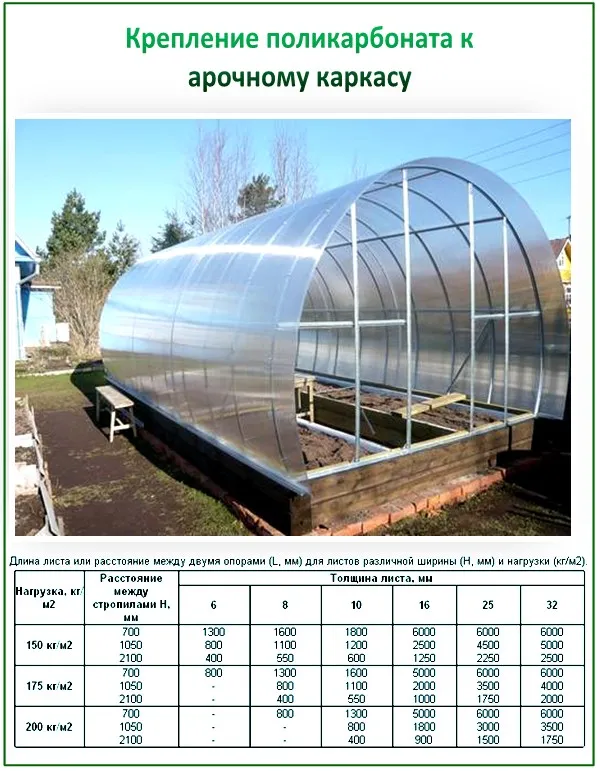

Полезный совет! При выборе поликарбоната для строительства таких объектов, как теплицы или навесы, не стоит экономить на толщине материала. Также важно не забывать о приобретении сопутствующих товаров, таких как профили, герметичные и перфорированные ленты, а также термошайбы, так как они значительно повышают долговечность и эффективность конструкции.

Сотовый поликарбонат: особенности и свойства материала

Сотовый поликарбонат представляет собой практичный и надежный материал, который находит широкое применение как в строительстве, так и в архитектурном дизайне. Благодаря своим уникальным эксплуатационным свойствам и впечатляющим характеристикам, сотовый поликарбонат является идеальным выбором для создания прочных и легких конструкций, таких как навесы, козырьки, теплицы и оранжереи, защитные ограждения и перегородки. Его универсальность позволяет использовать его не только в жилых, но и в коммерческих, промышленных и сельскохозяйственных проектах.

В данной статье мы рассмотрим все аспекты, связанные с сотовым поликарбонатом: определим, что это за материал, какие особенности и характеристики он имеет, где его можно применять, а также на какие критически важные моменты стоит обратить внимание при покупке.

Что такое сотовый поликарбонат

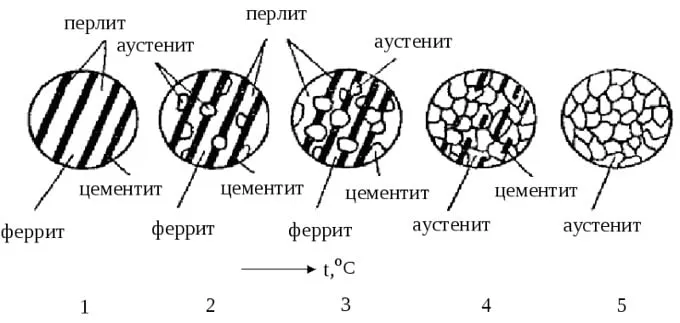

Сотовый (или структурированный) поликарбонат — это листовой материал, состоящий из нескольких слоев, соединенных между собой обилием продольных ребер жесткости. Эти ребра жесткости могут формировать различные фигуры, такие как квадраты, треугольники, ромбы и крестовые структуры, что делает этот материал не только прочным, но и легким. В поперечном сечении они напоминают ячейки или пчелиные соты, что и дало основание для того, чтобы этот полимер часто называли сотовым или ячеистым.

Сотовый поликарбонат производят из небольших гранул путем соединения двуатомных спиртов и угольной кислоты. Эти гранулы расплавляются, образуя пластичную массу, которая затем проходит через специальную форму, приобретая свой конечный вид в виде плоского листа.

Достоинства

Покупатели нередко отдают предпочтение конструкциям, покрытым поликарбонатом, по множеству причин, среди которых можно выделить следующие:

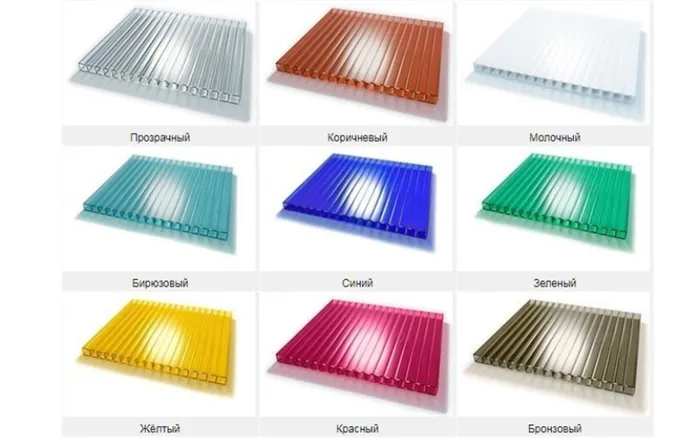

- Прозрачность: светопроницаемость достигает более 80%, что позволяет обеспечить достаточное освещение в помещениях или защищаемых пространствах. Поликарбонат также выпускается в цветных вариантах, что дает возможность реализовывать дизайнерские решения;

- Ударопрочность: этот материал демонстрирует показатели прочности, которые в десятки раз выше, чем у стекла аналогичной толщины, что делает его идеальным для применения в условиях высокой нагрузки;

- Небольшой вес: несмотря на отличные прочностные характеристики, поликарбонат весит значительно меньше своих аналогов, например, стекла или металла, что упрощает транспортировку и установку;

- Гибкость: этот материал позволяет создавать сложные геометрические формы, указанный максимальный радиус изгиба определяется производителем и может варьироваться в зависимости от конкретного изделия;

- Тепло- и шумозащита: сотовый поликарбонат с толщиной более 25 мм обладает теплоизоляционными свойствами, сопоставимыми с теми, что у кирпича, и эффективно теоретически снижает уровень шума;

- Огнестойкость: поликарбонат не поддерживает горение, при отсутствии прямого контакта с огнем он самозатухает, а выделяемый дым обладает минимальной токсичностью;

- Широкий температурный диапазон эксплуатации: данный материал может эксплуатироваться в температурном диапазоне от -50 до +130 градусов Цельсия, что позволяет использовать его в самых разных климатических условиях;

- Отсутствие выделения вредных веществ и запахов: сотовый поликарбонат сертифицирован для производства, например, бутылей для питьевой воды и кухонной посуды;

- Стойкость к воде и различным химическим составам: поликарбонат не подвергается влиянию кислот, солей, некоторых спиртов, жиров, моющих средств и горюче-смазочных материалов;

- Защита от ультрафиолетового излучения: как сам поликарбонат защищен от UV-лучей, так и препятствует их проникновению внутрь, что помогает избежать повреждений и выцветания материалов;

- Долговечность: различные производители гарантируют срок эксплуатации поликарбоната в диапазоне от 10 до 20 лет, что подтверждается отзывами пользователей.

Однако, стоит отметить, что, несмотря на огромное количество достоинств, при возведении сооружений с использованием поликарбоната нужно учитывать и наличие некоторых недостатков.

Недостатки

Для более полного понимания сотового поликарбоната, его применения и условий эксплуатации, важно рассмотреть и недостатки этого материала, которые, к счастью, не столь многочисленны:

- Поликарбонат обладает свойством теплового расширения — при его монтаже необходимо учитывать это свойство и оставлять требуемые зазоры;

- Не рекомендуется использование поликарбоната в контакте с герметиками (за исключением акриловых), клеем ПВХ, цементом, всеми формами метанола, аммиаком и некоторыми растворителями. Важно внимательно изучить инструкцию перед монтажом;

- На поверхности материала могут образовываться царапины, но стоит отметить, что возможно их полирование, что важно в случае декора или созидания легких конструкций;

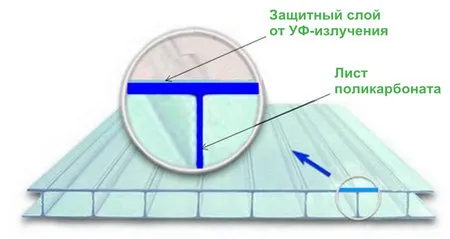

- Без специальной защиты поликарбонат может желтеть и разрушаться под воздействием ультрафиолетового излучения. Необходимо следить, чтобы солнечный свет падал только на стороны, обладающие защитным слоем;

- Сотовые листы должны устанавливаться с вертикально расположенными пустотными каналами, чтобы обеспечить отвод конденсата.

Ясно, что достоинств значительно больше, чем недостатков, что подтверждает широкое использование поликарбоната в самых разных областях.

Получение поликарбонатов

В промышленности существуют два основных метода получения поликарбонатов:

1. Обменное взаимодействие диарил- или диалкилкарбонатов с двухатомным фенолом. При данной реакции дифенилкарбонат взаимодействует с двухатомным фенолом, что обычно происходит в расплаве при температуре от 150 до 300 °C, при этом следует избегать кислорода. Скорость реакции можно увеличить за счет использования вакуума и перемешивания реагентов. Использование избытка дифенилкарбоната в начале процесса способствует более эффективному протеканию реакции, что особенно важно, когда в реакции участвует диан, который при температурах выше 180 °C может разлагаться. К катализаторам в данном методе относятся оксиды и гидроксиды щелочных металлов, оксиды цинка и свинца, которые добавляются в количестве от 0,0001 до 0,1% от массы поликарбоната. Но стоит отметить, что высокая вязкость расплава препятствует получению поликарбоната с высокой молекулярной массой, обычно она не превышает 50000.

Преимущества данного метода заключаются в отсутствии растворителя, а также в возможности получения полимера с низким содержанием примесей, что в свою очередь повышает его термостойкость и диэлектрические свойства. К недостаткам этого метода относятся необходимость проведения процесса при высоких температурах, в вакууме и получение полимера с ограниченной молекулярной массой.

2. Наиболее распространенный способ получения поликарбонатов осуществляется путем прямого фосгенирования гидрокислосодержащих соединений. Его можно выполнять несколькими способами: как межфазный процесс, в среде пиридина или в смеси пиридина с другим более дешевым растворителем. Наиболее экономичным и распространенным способом является межфазная поликонденсация. При этом фосген пропускается через водный щелочной раствор бисфенола в сочетании с органическим растворителем. Реакция проходит при температуре 20-25 °C и при перемешивании. В качестве катализаторов могут использоваться четвертичные аммониевые основания, ацетат натрия, третичные амины и их соли, триэтилфосфин и другие.

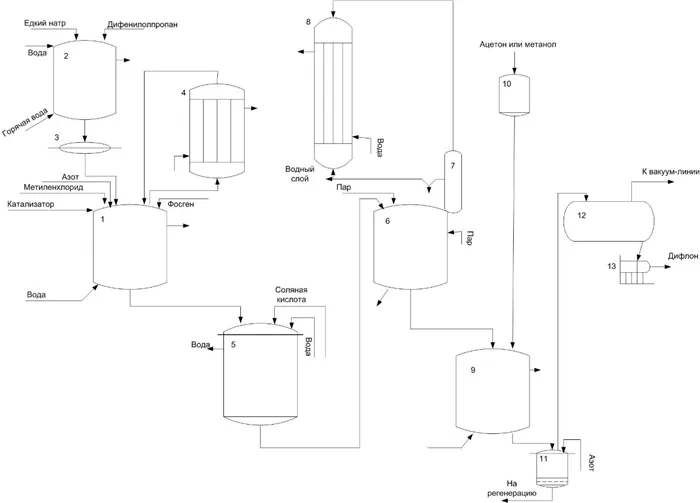

Процесс производства поликарбоната посредством межфазной поликонденсации состоит из нескольких стадий: фосгенирования диана, промывки раствора полимера, высаживания полимера, выделения его из суспензии, сушки и регенерации растворителей и осадителей. На ниже приведенной схеме показан периодический способ производства.

2 – аппарат для растворения дифенилолпропана

3 – фильтр сетчатый

6 – аппарат для обезвоживания

7 – насадочная колонна

10 – весовой мерник

Водно-щелочной раствор дифенилолпропана из аппарата для растворения подается в реактор. Туда же вводят метиленхлорид и катализатор, после чего газообразный фосген пропускается при температуре 20-25 °C. Реактор охлаждается холодной водой. Образующийся полимер растворяется в метиленхлориде, а содержимое реактора в виде вязкой массы поступает в декантатор-промыватель, где промывается водой и раствором соляной кислоты. Далее раствор полимера передается в аппарат для обезвоживания. Пары воды, прошедшие через насадочную колонну, конденсируются в холодильнике-дефлегматоре и направляются в сборники водного слоя. Раствор полимера затем высаживается осадителем (метанолом и ацетоном) в специальном аппарате. Полученная суспензия поликарбоната фильтруется на барабанном фильтре, в то время как смесь растворителя и осадителя подлежит регенерации, а порошок полимера потом отправляется на сушку и гранулирование.

Теперь рассмотрим процесс производства поликарбоната непрерывным способом:

Марки поликарбонатов

В зависимости от требуемых свойств и методов производства различают несколько марок поликарбонатов:

Литьевые марки поликарбонатов

Литьевые марки поликарбонатов предназначены для формирования изделий методом литья под давлением. Этот метод позволяет изготавливать изделия от нескольких граммов до нескольких килограммов с толщиной стенок от 1 до 20 мм, в то время как чаще применяемая толщина составляет 3-6 мм.

Стандартные литьевые марки могут как обладать термостойкостью, так и показателями устойчивости к ультрафиолетовому излучению. Некоторые марки из этой категории могут иметь разрешение для контакта с пищевыми продуктами или медицинскими препаратами, что делает их универсальными в использовании.

Специальные литьевые марки имеют характеристики, обеспечивающие устойчивость к гамма-излучению (что актуально для медицинского оборудования), отражающую способность (что может быть использовано в автооптике), а также химическую стойкость и другие специфические качества.

Оптические литьевые марки обладают высоким светопропусканием и стабильностью к UV-излучению, их свойства могут варьироваться от высокой до средней текучести. К тому же, некоторые марки могут обладать адгезией к износостойким покрытиям вроде силиконовых. В этой же группе присутствуют марки с UV-фильтром, предназначенные для изготовления очков и линз.

Также в ряде литьевых марок выделяются категории, предназначенные для выдувного литья.

Экструзионные марки поликарбонатов

Экструзионные марки поликарбонатов по своим свойствам аналогичны стандартным поликарбонатам и служат для производства всех типов экструзионных изделий. Основное использование изделий из этих марок — это внутренняя отделка транспортных средств.

Специальные экструзионные марки предлагают высокую устойчивость к погодным условиям и сильным ультрафиолетовым излучениям, что облегчает их применение для наружных деталях конструкций.

Также существуют экструзионно-литьевые марки поликарбонатов, которые совмещают достоинства обоих методов производства.

Преимущества использования поликарбоната

- Легкий вес: Поликарбонат в 16 раз легче стекла той же толщины, что значительно упрощает его транспортировку и монтаж конструкций.

- Прочность и устойчивость к внешним воздействиям: Поликарбонат способен выдерживать удары, град, экстремальные температуры, а также оказывает высокую стойкость к ультрафиолетовым лучам, что немаловажно для наружного использования.

- Гибкость и простота обработки: Поликарбонат легко гнется, режется и сверлится, что упрощает процесс его установки.

- Высокий уровень теплоизоляции: Поликарбонат эффективно сохраняет тепло в помещениях, что позволяет снизить затраты на отопление в холодное время года.

- Прозрачность: Поликарбонат обладает высокой степенью прозрачности, пропуская значительное количество света, что особенно важно для теплиц и беседок.

- Безопасность: Поликарбонат не разбивается на острые осколки при ударе, что повышает безопасность его использования в сравнении со стеклом.

Укладка поликарбоната — это ответственная задача, которую необходимо выполнять тщательно, чтобы обеспечить долговечность и защиту конструкции. Правильная укладка поликарбоната гарантирует надежное покрытие, способное служить бессрочно, при условии соблюдения всех технологических норм.

Перед началом процесса укладки потребуется подготовить поверхность, на которую будет монтироваться поликарбонат. Поверхность должна быть ровной, чистой и полностью сухой. Если поверхность имеет неровности, их необходимо выровнять. В случае наличия загрязнений, обязательно следует произвести их очистку, а если поверхность влажная — подождать, пока она полностью высохнет.

Укладка поликарбоната начинается с установки первого листа. Первоначально лист нужно разместить на одном из краев конструкции и зафиксировать его с помощью крепежных профилей, которые затем крепятся болтами или саморезами. После этого устанавливается следующий лист поликарбоната и также фиксируется. При укладке используемых листов необходимо следить за тем, чтобы они находились на одном уровне и были параллельны друг другу. Крепежные профили следует размещать на достаточном расстоянии друг от друга для обеспечения надежной фиксации поликарбоната.

Когда все листы поликарбоната будут уложены и надежно зафиксированы, необходимо установить заглушки и добивочные профили. Заглушки устанавливаются на концах конструкции, чтобы предотвратить попадание влаги, пыли и грязи, а добивочные профили монтируются на местах соприкосновения конструкции с другими поверхностями (такими как стены зданий) для обеспечения герметичности соединения.

Заключение

Поликарбонат — это современный, универсальный материал с множеством преимуществ, по сравнению с традиционными строительными материалами, такими как стекло и металл. Его прочность, легкость, устойчивость к атмосферным воздействиям и простота в обработке делают его популярен среди строителей и дизайнеров.

Поликарбонат находит применение в строительстве теплиц, беседок, автомобильных навесов и крытых веранд. Он помогает создать комфортный микроклимат внутри помещений, позволяя свету проникать внутрь, одновременно сохраняя тепло и защищая от вредного ультрафиолетового излучения.

Правильный выбор и укладка поликарбоната может обеспечить его срок службы в несколько десятилетий. Благодаря своим многочисленным преимуществам, поликарбонат становится все более актуальным материалом в сфере строительства и архитектуры.

Если вы принимаете решение использовать поликарбонат в своих строительных проектах, рекомендуется проконсультироваться со специалистами, которые помогут выбрать оптимальный тип и выполнить укладку качественно и профессионально.

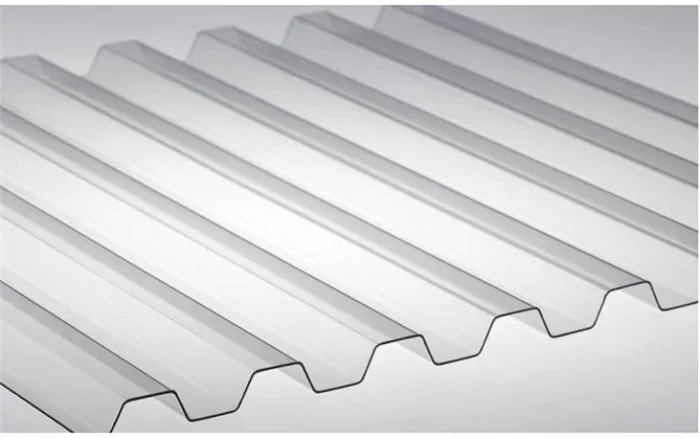

Профилированный

Профилированный поликарбонат является относительно новым материалом по сравнению с сотовым поликарбонатом, существующим на рынке уже более полвека. Этот прозрачный волнистый поликарбонат напоминает шифер. Кроме этого, он обладает уникальными свойствами, которые делают его особенно привлекательным. Например:

- Высокая несущая способность: выдерживает нагрузки до 350 кг/м²;

- Небольшой вес: в среднем составляет всего 1,5 кг/м²;

- Светопроницаемость: достигает 90%, что позволяет использовать этот материал даже в сложных условиях для получения комфортного освещения;

- Гибкость: обеспечивает возможность изгиба до радиуса 4 м без риска повреждения;

- Совпадение с популярными марками профнастила и другими материалами: его можно применять в качестве окон для освещения складских помещений;

- Химическая и биологическая устойчивость: материал не подвержен развитию грибка и лишайников, а также может выдерживать воздействие солей и неконцентрированных кислот.

Это отлично подходит для покрытия беседок, террас, козырьков и других не жилых построек. Профилированный поликарбонат выпускается в виде листов размером 1,05 на 2 метра.

Сотовый

Сотовый поликарбонат известен многим, поэтому мы не будем подробно погружаться в описание этого материала. Вместо этого следует упомянуть о его применении, помимо теплиц, где он традиционно используется.

Сотовый поликарбонат находит активное применение в качестве кровельного материала для навесов, козырьков и террас. Кроме того, он используется при производстве вывесок и в промышленном строительстве, как в ангарах, так и в гаражных бокса и других строительствах.

Этот гибкий, прочный и экономичный строительный материал практически незаменим для садоводов и владельцев частных домов. Главное условие — это качество производства поликарбоната. Не бойтесь запрашивать сертификаты качества у продавцов или искать их на сайте компании.

В Ижевске одним из проверенных и надежных производителей, который зарекомендовал себя среди садоводов со временем, является компания Кинпласт. Она ежегодно производит до 15 млн квадратных метров поликарбонатных листов.

Обратитесь в магазин, и опытные консультанты помогут вам выбрать оптимальный материал в соответствии с вашими потребностями. Кстати, если вы объединились с соседями по даче, это даст вам возможность получить оптовую скидку при покупке. Более подробную информацию можно узнать у сотрудников компании.

Контакты:

Адрес: Ижевск, ул. Маяковского, 33, офис 104

Реклама. ООО КРЕП-ПЛАСТ.

Возрастная категория сайта 18 +

АВТОР СОВРЕМЕННОЙ ВЕРСИИ ИЗДАНИЯ — СУНГОРКИН ВЛАДИМИР НИКОЛАЕВИЧ.