Чем ниже пластичность материала, тем меньше остается остаточное изменение формы после его нагружения. Слабо выраженная деформация характерна для уплотняющихся сплавов, таких как медь, латунь, алюминий и низкоуглеродистые виды стали.

Предел текучести стали: на что влияет

В современном промышленном производстве разнообразные марки стали нашли широкое применение. Этот уникальный материал востребован в различных областях, таких как строительство, машиностроение, станкостроение, а также в производстве различных механизмов, инструментов, медицинского оборудования и множества других изделий.

При проектировании новых объектов специалисты обязаны учитывать множество характеристик металлов, среди которых одним из наиболее важных параметров является предел текучести.

Для конструкторов крайне важно правильно выбрать нужный сплав, учитывая при этом его механические свойства. Предел текучести стали представляет собой напряжение, при котором деформации начинают увеличиваться без дальнейшего увеличения приложенной нагрузки. Если это значение оказывается низким, то прочностные характеристики металла ухудшаются, что приводит к снижению допустимых нагрузок при эксплуатации изделий, изготовленных из данного материала.

Когда инженеры проектируют элементы конструкций и детали для самых разных сооружений и механизмов, они должны исключать возможность серьезных разрушений и деформаций. Важно учитывать, какое значение предела текучести допустимо для конкретных деталей конструкции, так как это напрямую влияет на безопасность и прочность конечных изделий.

Предел текучести конструкционной стали определяет допустимые нагрузки для материалов и изделий, которые из них произведены. Это касается не только деталей и узлов механизмов, но и элементов крупных сооружений. Изначально этот параметр оценивали эмпирическим путем, однако впоследствии, в XIX веке, ученые начали разрабатывать основы сопромата — науки о прочности и надежности деталей механизмов и конструкций.

С развитием ядерной физики в начале XX века появилась возможность определять расчетный предел текучести стали. В своих исследованиях, опубликованных в 1924 году, Яков Френкель вычислил напряжение, необходимое для деформации простых тел, исходя из прочности межатомных связей как исходной величины. Несмотря на сложности, с которыми сталкивались ученые того времени, началась новая эра в изучении механических свойств материалов.

Значение предела текучести было получено по формуле: τ = G / (2π), где G представляет собой модуль сдвига, показывающий устойчивость межатомных связей, а τ — предел текучести стали при кручении.

Значение предела текучести стали на практике

Практическое значение предела текучести стали заключается в особом внимании, которое уделяется специалистами разработке стальных сплавов. Они разрабатывают методики для расчета прочностных характеристик, определяя предельно допустимые нагрузки на детали, изготовленные из различных видов стали. Это важно, поскольку данный материал является одним из самых распространенных в производстве и строительстве.

Изготавливаемые из стали детали и элементы подвергаются разнообразным воздействиям, включая растяжение, сжатие, изгиб и сдвиг. Эти нагрузки могут быть статическими, динамическими или циклическими, когда максимальное напряжение периодически повторяется через определенные временные интервалы. Основной задачей специалистов является обеспечение максимальной долговечности, надежности и безопасности конструкции или механизма, который будет использоваться.

Сталь с высоким пределом текучести является экономически выгодным выбором, так как позволяет снизить металлоемкость и массу изделий, при этом обеспечивая высокое качество и соответствие стандартам, таким как ГОСТ, ТУ и другим нормативным актам.

Расчетное сопротивление стали по пределу текучести играет ключевую роль, так как оно отражает устойчивость деталей к деформациям и разрушениям под воздействием различных нагрузок.

Что такое предел текучести?

Каждый конструктор должен досконально понимать механические свойства материалов, с которыми он работает. Предел текучести – это максимально допустимая нагрузка, при которой конструкция может оставаться неизменной в момент приложения нагрузки. Чем выше значение предела текучести, тем более прочной считается конструкция, способная выдержать большие нагрузки. Разрушение или значительная деформация строительных элементов, использованных при возведении различных объектов, является недопустимым. Поэтому при разработке проектов всегда необходимо учитывать предел текучести, чтобы предотвратить серьезные разрушения, которые могут привести к человеческим жертвам.

Если говорить о практическом аспекте предела текучести, то он определяет, какую максимальную нагрузку можно прикладывать к материалам и элементам, изготовленным из стали. Другими словами, предел текучести определяет ту нагрузку, которую способны выдержать:

- здание;

- сооружение;

- механизм.

Ранее этот показатель определялся на основании экспериментальных данных, и лишь в XIX веке ученые разработали основы сопромата, или теории сопротивления материалов, которая позволила систематизировать знания о механических свойствах сталей. Теперь в вопросе надежности решается бюджетное использование материала, которое зависит от запаса прочности заложенного в сам материал. Увеличение предела текучести, как правило, ведет к удорожанию конструкций и расширяет возможности в строительной и производственной сферах.

Влияющие факторы

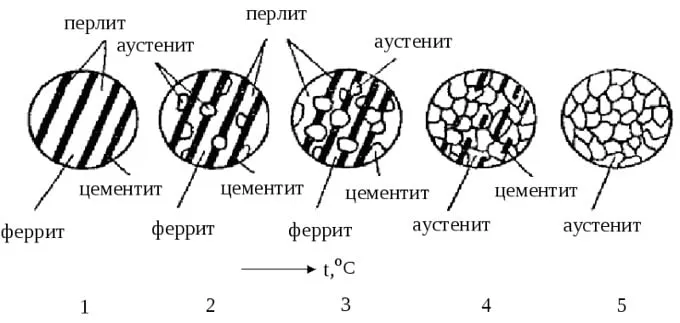

Свойства металла во многом определяются типом кристаллической решетки, которая формируется в зависимости от процентного содержания углерода в его составе. Существуют специальные структурные диаграммы, позволяющие проследить зависимость строения решетки от количества углерода. Например, если процент углерода составляет 0,06%, то это феррит, который характеризуется особой зернистой структурой решетки. Этот материал обладает высокой прочностью и повышенной текучестью, что позволяет ему воспринимать большие нагрузки.

По своей структуре стали классифицируются на:

- ферритные;

- перлитно- или цементитно-ферритные;

- цементитно-перлитные;

- перлитные.

Каждый вид металла обладает уникальными характеристиками и показателем текучести, определяющим максимальную несущую способность материала, при которой он не будет демонстрировать значительные деформации или разрушения.

Марганец и кремний

Марганец и кремний являются специальными добавками, которые используются для повышения степени раскисления стали. Кроме того, с добавлением этих элементов уменьшается вредное воздействие серы и улучшаются технические характеристики материала. Например, кремний способствует повышению свариваемости стали, а его среднее содержание в сплаве может составлять порядка 0,38%. Чаще всего этот элемент добавляется в процессе раскисления.

Сера и фосфор

Сера в стали присутствует в виде хрупких сульфитов, которые могут негативно влиять на механические характеристики сплавов. С увеличением концентрации серы наблюдается уменьшение следующих свойств:

- пластичность;

- текучесть;

- вязкость.

Избыточное количество серы ухудшает качество стали, делает ее подверженной коррозии и потере прочности. Фосфор, наоборот, иногда используется для улучшения предела текучести, но его избыток может снижать пластичность и ударную вязкость. Оптимальным считается содержание серы на уровне 0,025%, а фосфора – 0,044%.

Азот и кислород

Оба этих элемента являются неметаллическими примесями и обычно снижают механические свойства сплава. Высокая концентрация кислорода, например, ускоряет коррозионные процессы и сокращает срок службы изделия. Кроме того, присутствие кислорода негативно сказывается на показателях пластичности и вязкости материала.

В то же время, азот может повысить прочность стали. Однако высокая концентрация этого элемента негативно отражается на пределе текучести, что создает риск перегрузки материала.

Легирующие добавки

Легирующие элементы в стали повышают ее физические и механические характеристики, такие как текучесть, ударная вязкость и прочность. Эти добавки помогают предотвратить преждевременные деформации и растрескивание материала. Наиболее распространенные добавки:

Среди них легируют сталь хромом, никелем, ванадием, молибденом и другими элементами.

Влияние различных добавок на предел текучести стали

Влияние содержания углерода на свойства стали

В соответствии с принципом аддитивности можно видеть зависимость предела текучести стали от процентного содержания углерода в ее составе. При увеличении концентрации этого элемента до 1,2% удается также повысить прочность, твердость и пороговую хладоемкость стали.

Когда содержание углерода превышает 1,2%, углеродистая сталь начинает демонстрировать значительное ухудшение свариваемости и предельной пластичности. Наилучшие результаты по сварке наблюдаются у низкоуглеродистых сталей.

Азот и кислород в сплаве

Оба этих компонента, предстает как вредные примеси, вызывают ухудшение качества стали, негативно влияя на ее вязкость и пластичность, а также снижают устойчивость к хрупкому разрушению. Если содержание кислорода в сплаве превышает 0,03%, это приводит к ускоренному старению стали, а присутствие азота может способствовать повышению ее ломкости. Однако в отдельных случаях азот может улучшить прочностные характеристики, но его чрезмерное количество ведет к снижению предела текучести.

Добавки марганца и кремния

Марганец в качестве легирующей добавки используется для раскисления стали и минимизации негативного воздействия серы на ее свойства. Благодаря схожестям в свойствах марганца и железа, его присутствие в сплаве не оказывает значительного влияния на механические характеристики. Обычно содержание марганца в стали составляет около 0,8%.

Кремний, в свою очередь, добавляется для раскисления сплава в количестве не более 0,4%. Повышение концентрации этого элемента может негативно отразиться на процессе сварки. Именно по этой причине в конструкционных марках стали содержание кремния обычно ограничивается 0,25%. В остальном его наличие не влияет на ключевые свойства металла.

Примеси серы и фосфора

Сера рассматривается как вредная примесь, которая негативно влияет на множество физических и технических характеристик сталей. Предельно допустимое содержание данного элемента в стальных сплавах составляет 0,06% в виде хрупких сульфитов.

Присутствие серы в стали приводит к снижению таких показателей, как предел текучести, пластичность, ударная вязкость, а также устойчивость к коррозии и износу.

Фосфор же имеет двоякое влияние на характеристики стали: он может повышать предел текучести, но в больших количествах негативно сказывается на ударной вязкости и пластичности. Оптимальные процентные содержания этой примеси колеблется от 0,025% до 0,044%. Негативное действие фосфора усиливается, когда углеродистость сплава высока.

Легирующие добавки в составе сплавов

Легирующие элементы (специальные добавки) применяются для достижения требуемых свойств стали. Металл, улучшенный за счет таких добавок, называется легированным. Для достижения наилучших результатов использование легирующих добавок производится в определенных пропорциях и в комбинированном варианте.

При легировании часто используются хром, никель, ванадий, молибден и другие элементы. Их добавление позволяет повысить предел текучести, прочность, ударную вязкость, устойчивость к коррозии и улучшает другие физико-химические характеристики стали.

Значение предела текучести стали по ГОСТу

Предел текучести (σТ) различных марок стали регламентируется соответствующими ГОСТами. Все значения указываются в мегапаскалях (МПа) с пометкой «не менее». Приведем примеры наивысшей критической нагрузки для наиболее распространенных классов стали:

Согласно ГОСТ 1050 от 1988 года, для качественных углеродистых конструкционных марок стали пределы текучести при температуре +20 °С (для образцов с диаметром или толщиной не более 80 мм) составляют:

- Сталь 20 (Ст20, 20)при T = +20 °С, прокат, нормализованный — не менее 245 МПа;

- Сталь 30 (Ст30, 30)при T = +20 °С, прокат, нормализованный — не менее 295 МПа;

- Сталь 45 (Ст45, 45)при T = +20 °С, прокат, нормализованный — не менее 355 МПа.

Если сталь изготавливается по требованиям заказчика, то ГОСТ устанавливает другие нормы. Например, нормативный предел текучести для образцов после термообработки должен составлять:

Сталь 30 (Ст30, закалка и отпуск)

- Размер проката до 16 мм — не менее 400 МПа;

- Размер проката от 16 до 40 мм — не менее 355 МПа;

- Размер проката от 40 до 100 мм — не менее 295 МПа.

Сталь 45 (Ст45, закалка и отпуск)

- Размер проката до 16 мм — не менее 490 МПа;

- Размер проката от 16 до 40 мм — не менее 430 МПа;

- Размер проката от 40 до 100 мм — не менее 375 МПа.

Указанные для Ст30 параметры касаются проката до 63 мм (по ГОСТ 4543 от 1971 года).

Сталь 40Х (СТ40Х, конструкционная легированная, хромистая, по ГОСТ 4543 от 1971 года): для проката размером 25 мм (после закалки и отпуска) — предел текучести не менее 785 МПа.

Сталь 09Г2С (конструкционная низколегированная для сварных конструкций, кремнемарганцовистая, по ГОСТ 5520 от 1979 года) имеет предел текучести не менее 265–345 МПа. При высоких температурах предел текучести: +250 °С — 225 МПа; +300 °С — 196 МПа; +350 °С — 176 МПа; +400 °С — 157 МПа.

Сталь 3 (углеродная обыкновенного качества, по ГОСТ 380 от 2005 года) выпускается под марками: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп, каждая из которых имеет четко регламентированный минимальный предел текучести.

Влияние состава сплава на предел текучести

По поводу стали определены следующие изменения предела текучести в зависимости от количественного и качественного состава сплава:

- Углерод — 1,2% является оптимальным значением для придания стальному сплаву прочности и стойкости к температурным воздействиям. Превышает это содержание углерода, как правило, ухудшает характеристики стали.

- Марганец — не оказывает значительного влияния на предел текучести.

- Сера — при избыточном количестве нарушает прочность, снижая предел текучести.

- Фосфор — может повысить предел текучести, но под его высоким содержанием падает пластичность и вязкость стали.

- Азот — снижает предел текучести, но увеличивает прочность.

Заключение

Знание усилий, соответствующих пределу текучести конкретного сплава, позволяет решать сразу несколько задач:

- Определение толщины металлоконструкций, достаточной для использования в строительных и производственных целях, что помогает снизить оставшиеся расходы материалов и веса конструкций, машин и сооружений, а также их нагрузки.

- Исключение разрушений, обрушений конструкций и недопустимых деформаций деталей.

- Повышение качества конструкций и изделий за счет увеличения предела текучести без ухудшения остальных характеристик при помощи легирующих добавок.

На основе допустимых усилий можно определить максимальные нагрузки, которые может выдержать изделие из металлов или сплавов в условиях эксплуатации.

Текучесть металла

Механические свойства металла критически важны для каждого конструктора, который применяет их в своей работе. Эта характеристика влияет на максимально допустимую нагрузку на детали или конструкции. При повышении нагрузки происходит деформация, и в некоторых случаях конструкция может быть полностью разрушена. Важно понимать, что подобные события могут спровоцировать серьезные разрушения и даже человеческие жертвы.

Если говорить конкретно о пределе текучести, то, по сути, это максимально допустимая нагрузка, которую конструкция может выдержать перед моментом разрушения. Чем выше допустимый предел, тем выше вероятность устойчивости всей конструкции к внешним воздействиям.

С практической точки зрения предельная текучесть играет ключевую роль в обеспечении работоспособности материала или изделия. На протяжении длительного времени люди пытались предсказать максимально допустимые нагрузки на отдельные изделия. Теория сопротивляемости материалов начала формироваться только в начале XIX века, прежде чем этого момента эти аспекты определялись в основном на основе практического опыта.

В настоящее время, в условиях высоких технологий, справиться с этой задачей можно даже с помощью использования специальных компьютерных программ.

Величина предела текучести металла

С появлением атомной физики и развитием данной области появились возможности для более точных расчетов величины предела текучести с применением теоретических подходов. Первую подобную работу в 1924 году осуществил знаменитый ученый Яков Френкель.

Его работа была достаточно сложной и требовала внимательного подхода, что привело к созданию специальной формулы, облегчающей решение этой задачи.

Величина текучести металла определяется по формуле Тт = G / (2тт), где G является модулем сдвига, а тт — величина текучести.

Для начала пластической деформации считаю необходимым, чтобы одна половина тела подверглась сдвигу относительно другой, при этом возвращение в начальное положение становится невозможным.