Механические свойства материалов зависят не только от их химического состава, но и от технологий производства, а также от методов термообработки. Некоторые стали с повышенными прочностными характеристиками могут быть изготовлены без термической обработки или с использованием термомеханического метода обработки.

Предел прочности металла: почему нужно учитывать этот показатель

Предел прочности металла — это одна из ключевых механических характеристик, определяющая его способность противостоять деформации и разрушению. Этот термин часто используется специалистами, работающими с металлами и сплавами. В техничных справочниках, сборниках нормативов и другой специальной литературе данный показатель чаще именуют временным сопротивлением.

Прочностью называют устойчивость стали или других материалов к деформирующим или разрушающим нагрузкам, а именно способность сохранять свою целостность, структуру и форму под воздействием механических, температурных, магнитных и других факторов.

Предел прочности (или временное сопротивление металла), а также такие характеристики, как способность к упругой деформации, предел пропорциональности, пределы упругости и текучести, составляют основу основных характеристик прочности при растяжении.

Для обозначения предела прочности металла принято использовать символ σв. Измеряется этот показатель в килограммах силы на квадратный сантиметр (кгс/см²) или в мегапаскалях (МПа).

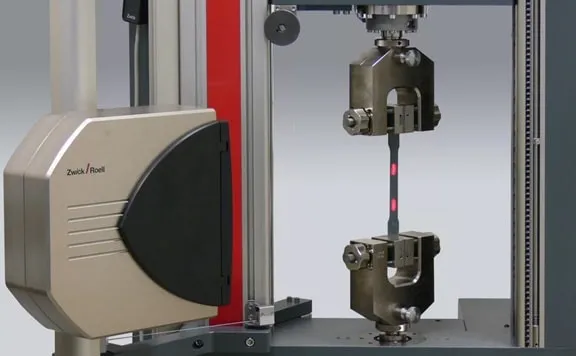

Для определения прочностных характеристик материалов на разрыв применяются специализированные испытательные стенды. При этом один конец образца фиксируется, а к другому прикладывается разрывающая нагрузка. Усилие создается с помощью электромеханических или гидравлических приводов. В ходе испытания нагрузка плавно увеличивается, и металлическая деталь подвергается разрывной, крутящей или изгибающей нагрузке.

Для регистрации параметров усилия на разрыв и относительного удлинения образцов испытательные стенды оснащаются электронными системами контроля.

Виды пределов прочности металла

Как уже упоминалось, предел прочности представляет собой одну из основных физических характеристик конструкционных материалов, включая металлы. Этот показатель становится основополагающим при принятии решений о целесообразности использования конкретных сплавов для изготовления деталей, а также о необходимости замены их более прочными аналогами.

В зависимости от типа прикладываемого усилия выделяются следующие виды пределов прочности:

- Предел прочности металла при сжатии: Этот параметр показывает максимальную нагрузку, при превышении которой постоянное или переменное напряжение приводит к сжатию образца, вызывая его деформацию или разрушение. Статический предел прочности — это величина, характерная для постоянного напряжения, тогда как динамический предел наблюдается при переменном напряжении. Для сжатия образца с использованием механической нагрузки обычно требуется небольшой временной отрезок.

- Предел прочности металла при растяжении: Это максимальное значение механической нагрузки, которое может выдержать образец до его разрушения. При этом речь идет не только о полном разрушении металлического образца, но и о его неприемлемом истончении, что также указывает на превышение предела напряжения. Для испытания не требуется много времени, чтобы достичь разрыва или истончения материала.

- Предел прочности металла при кручении: Это максимальная величина касательных напряжений, возникающих при вращении вала в его критических сечениях. Превышение этого предела приводит к разрушению образца. Значение используется для проверочного расчета прочности, выбора сечения и определения допустимого крутящего момента.

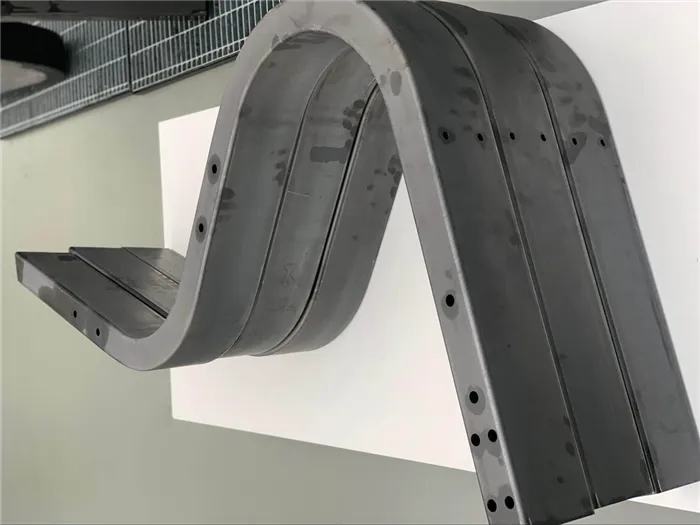

- Предел прочности металла при изгибе: Этот параметр обратно зависит от твердости материала и увеличивается с ростом процентной доли цементирующих добавок. То есть прочность при изгибе зависит от химического состава сплавов, размера карбидных зерен и свойств цементированного слоя образца.

Особое внимание следует уделить толщине слоя цементирующего металла. При его увеличении снижаются местные напряжения, что приводит к повышению прочности, в то время как уменьшение этого значения негативно сказывается на свойстве сплава. Для определения предела прочности на изгибание применяют методику испытания, при которой зажатый по краям образец разрушается сосредоточенной силой, приложенной по центру.

Что такое предел прочности металла по ГОСТу

- Обычная углеродистая сталь: Используемая в строительстве, обладает пределом прочности в диапазоне от 370 МПа до 530 МПа.

- Высокопрочная сталь: Необходимая для критически важных конструкций, может достигать значений предела в 690 МПа и выше.

- Алюминиевые сплавы: Распространенные в авиационной и автомобильной промышленности, обладают пределом прочности от 110 МПа до 600 МПа, что зависит от типа сплава и применяемой термообработки.

Достигнутые значения предела прочности следует получать с точным соблюдением требований ГОСТ по методике испытаний. Это гарантирует надежность полученных данных, что критично для проектирования изделий, расчета их долговечности и надежности. Такие параметры важны для инженеров, поскольку их игнорирование может привести к использованию материалов, неспособных выдержать эксплуатационные нагрузки, что, в свою очередь, может привести к преждевременному выходу из строя механизмов или даже к аварийным ситуациям.

Виды пределов прочности металла

Предел прочности металла — это важная характеристика, выражающая способность материала противостоять различным типам нагрузок до момента разрушения. Рассмотрим более подробно различные виды пределов прочности, приводя конкретные цифры и данные, позволяющие глубже понять этот аспект.

При сжатии

Этот показатель может варьироваться в широких пределах в зависимости от типа металла и его обработки:

- Обычный строительный стальной прут: может выдерживать сжимающие напряжения порядка 400–600 МПа.

- Чугун: Из-за его хрупкости предел прочности при сжатии может составлять около 170–260 МПа, хотя некоторые типы чугуна могут проявлять показатели, превышающие 800 МПа.

При растяжении

Это критически важный параметр для многих конструкционных применений:

- Углеродистые стали: Их предел прочности при растяжении может варьироваться от 400 МПа и превышать 1200 МПа в зависимости от химического состава и методов термической обработки.

- Алюминиевые сплавы: Обычно имеют ниже уровень прочности при растяжении в диапазоне от 70 МПа до 700 МПа, в зависимости от конкретного сплава и применяемой обработки.

При изгибе

Этот показатель является особенно важным для конструктивных элементов, подверженных изгибу:

- Конструкционная сталь: Может демонстрировать предел прочности при изгибе от 355 МПа до 650 МПа.

- Для более гибких металлов, таких как алюминий: Предел прочности может быть ниже, но все же достаточно высок для большинства применений, достигая 200–500 МПа.

При кручении

Данный показатель важен для валов, шпинделей и других элементов, работающих на кручение:

- Стальные валы: могут выдерживать крутящие напряжения от 300 МПа до 800 МПа, в зависимости от их состава и обработки.

- Алюминиевые валы: обладая более низкими значениями предела прочности при кручении, имеют преимущество в легком весе, что позволяет эффективно использовать их в конструкциях, где важен общий вес изделия.

Предел прочности стали

Предел прочности металла зависит от его марки и может варьироваться от 300 МПа у обычных сортов низкоуглеродистых конструкционных сталей до 900 МПа у специальных высоколегированных сплавов.

На предел прочности влияют следующие факторы:

- Химический состав металла: Различные легирующие элементы могут существенно изменять прочностные характеристики.

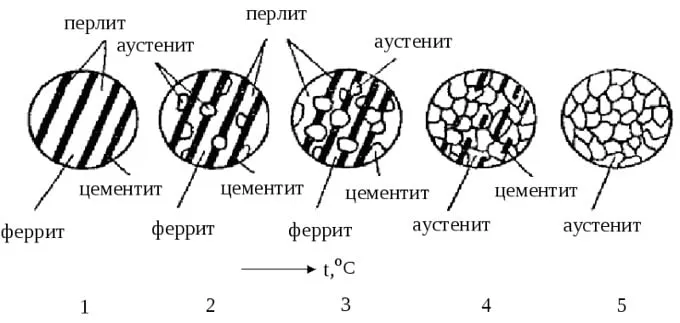

- Параметры термообработки: Методы, такие как закалка, отпуск, отжиг и другие этапы, значительно влияют на конечные механические свойства.

- Воздействие примесей: Как позитивное, так и негативное. Вредные включения, способные снижать прочность, устраняются на стадии выплавки и прокатки, тогда как полезные добавки добавляются для улучшения характеристик.

Помимо предела прочности, важным аспектом для расчетов является предел текучести металла (σT). Это напряжение, при котором происходит деформация материала без увеличения прилагаемой нагрузки. Превышение пороговой величины приводит к началу разрушения экземпляра.

Для конструктивных элементов, подвергаемых обычным нагрузкам, важны физические характеристики сплава. Для деталей, работающих в экстренных температурных режимах, под высоким давлением или в агрессивной среде, особую значимость приобретают физико-химические показатели, которые сильно зависят от химического состава.

Некоторые факторы, оказывающие влияние на свойства стали, включают:

- Процентное содержание углерода: Увеличение этого параметра повышает прочность и твердость, но снижает пластичность.

- Марганец: Улучшает ковкость и свариваемость, но избыточное количество может вызывать растрескивание при термической обработке.

- Кремний: Работает как раскислитель, определяя марку стали. Также влияет на закаливаемость и стойкость к коррозии в сочетании с другими легирующими элементами, такими как хром и никель.

- Азот и кислород: Отрицательно воздействуют на прочность и пластичность, особенно в случае образования соединений этих элементов в кристаллической решетке.

Особенности сталей различных классов по прочности

Классификация сталей основывается на текучести и временном сопротивлении при разрыве, установлены семь основных классов:

- Первый класс: сталь с пределом прочности 225 МПа.

- Три класса: временное сопротивление от 285 до 390 МПа (со 2-го по 4-й).

- Три класса: временное сопротивление от 440 до 735 МПа (с 5-го по 7-й).

Обозначения классов стали по прочности:

- Первый класс: В основном включает обычные горячекатаные углеродистые марки стали.

- Второй по четвертый классы: Включают прокат из низколегированных типов стали (нормализованных или горячекатаных).

- Пятый по седьмой классы: Включают прокат термически оптимизированного металла с экономным легированием.

Кроме стали первого класса, остальные классы могут быть получены с помощью термического упрочнения, термомеханической обработки или контролируемой прокатки.

Для обозначения категорий прочности стали в соответствии с ГОСТ 977 от 1988 года предусмотрена буквенная маркировка «К» или «КТ», за которой указывается предел текучести цифрами. «К» обозначает сталь, прошедшую отжиг, нормализацию или отпуск, а сорта, прошедшие закаливание и отпуск, обозначаются буквами «КТ».

При выборе марки стали для конструкции инженеры обращают внимание на коэффициент запаса, который показывает, насколько детали способны выдерживать нагрузки, превышающие расчетные значения. Этот коэффициент запаса позволяет значительно снизить риск разрушения при возможных ошибках на этапах проектирования, изготовления или эксплуатации.

Особенности классов

С целью унификации сталей по гарантированным пределам прочности, в частности по текучести и временному сопротивлению разрыву, стали разделяются на семь классов. Классификация выглядит следующим образом:

Классификация:

- сталь класса С225 — это сталь нормальной прочности;

- три последующих класса (от 285 до 390 МПа) — сталь повышенной прочности;

- остальные три класса (от 440 до 735 МПа) — сталь высокой прочности.

Первый класс чаще всего связывают с прокатом углеродистой обыкновенной стали в горячекатаном состоянии. Последующие классы (от второго до пятого) связаны с прокатом низколегированной стали в нормализованном или горячекатаном состоянии. Шестой и седьмой классы прочности относятся к экономно легированной стали, которая обычно поступает на рынок в термооптимизированном состоянии.

Однако прокат второго и третьего класса можно фактически получить с применением термического и термомеханического упрочнения. Возможно, также с использованием контролируемой прокатки.

Для классификации сталей по прочности согласно ГОСТ 977-88 используются индексы К и КТ. После данного индекса указывается число, определяющее требуемый предел текучести. Индекс «К» ставится отожженным, нормализованным или отпущенным сталям, тогда как «КТ» предназначен для сталей, прошедших закалку и отпуск. Примеры обозначений: К48, К52, К60 и т. д.

Предел текучести упоминался ранее и заслуживает дополнительного разъяснения. Это — механическое свойство металла, которое характеризует напряжение, при котором начинаются необратимые деформации, не связанные с увеличением нагрузки. Это значение помогает при расчете допустимых показателей напряжения для различных материалов.

Когда в металле превышен предел текучести, в образце начинаются необратимые изменения: кристаллическая решетка перестраивается, возникают пластические деформации. Это приводит к самоупрочнению материала. Стоит отметить, что если содержание углерода в стали не превышает 1,2%, предел текучести возрастает, что, в свою очередь, повышает прочность и термоустойчивость. Однако, если процент углерода превышает этот уровень, технические параметры начинают ухудшаться: такая сталь плохо поддается сварке и показывает не лучшие результаты в штамповке. Поэтому в сварке предпочтение отдается сплавам с низким содержанием углерода.

При анализе классов прочности важно учитывать, о каких изделиях идет речь. Например, винты, шпильки и болты чаще всего производятся из углеродистых сталей с различными классами прочности. Однако даже из одной и той же марки стали можно изготовить болты с разной прочностью. Различия возникают из-за различных методов обработки металла и применения или отсутствия закалки. например, из стали марки 35 можно получить болты различных классов прочности: 5.6 — если болты изготавливаются на токарном или фрезерном станке, и классы 6.6 и 6.8 — если используется объемная штамповка и высадочный пресс. При закалке сталь достигает класса прочности 8.8.

Показатели для разных марок

Сталь — это сплав железа с углеродом и другими компонентами. Поскольку сталь используется в множестве отраслей промышленности, существует большое количество марок сталей. Эти марки различаются по своей структуре, химическому составу, а также физическим и механическим характеристикам. Предел прочности также будет варьироваться, и его измеряют в мегапаскалях (МПа).

Например, предел прочности стали 20 составляет 420 МПа, стали 40 — 580 МПа, стали 10 — 340 МПа, стали 30 — 500 МПа, стали 25 — 460 МПа, а у стали 45 — он достигает уровня 610 МПа. Сталь 20Х обладает пределом прочности 600 МПа, а марка Ст3 демонстрирует прочность 390 МПа. Максимально высокий предел прочности имеет марка 60С2А (1600 МПа), а повышенные показатели демонстрируют марки 50ХФА и 60С2, которые достигают 1300 МПа.

В металлургии важно учитывать также коэффициент запаса — это показатель, демонстрирующий, как конструкция выдерживает предполагаемую нагрузку, превосходящей расчетные значения. Это крайне важно для предупреждения повреждений, возникающих в случае ошибок в проектировании, в процессе изготовления или эксплуатации.

Специалисты подчеркивают, что для сплавов, которые будут использоваться в стандартных условиях, необходими корректные параметры их физико-механических свойств. Напротив, химические свойства становятся критически важными, если сталь будет функционировать в экстремальных условиях: при радикально низких или высоких температурах, под высоким давлением или в агрессивной атмосфере.

И химические свойства, и физико-механические характеристики во многом определяются химическим составом сплава. Чем выше содержание углерода в стали, тем больше снижается ее пластичность, в то время как прочность возрастает. Однако это утверждение справедливо до достижения доли углерода в 1%, после чего прочностные характеристики начинают ухудшаться.

Металлурги исследуют, как улучшить характеристики металла и его свойства, добавляя в его состав определённые компоненты. Например, кремний может использоваться в качестве раскислителя, что значительно повышает прочность ферритов, однако пластичность при этом остается на прежнем уровне.

В то время как добавление азота существенно снижает прочностные характеристики, а также снижает пластичность.

Таким образом, предел прочности является важнейшим показателем стали. Современное производство требует всё большего количества именно прочных стальных изделий, что актуально как для строительства зданий, так и для сооружения новых мостов, способных выдерживать самые высокие нагрузки. Одним из ключевых вопросов в этом контексте является грамотный расчет прочности металла и значения напряжения для стальной арматуры.

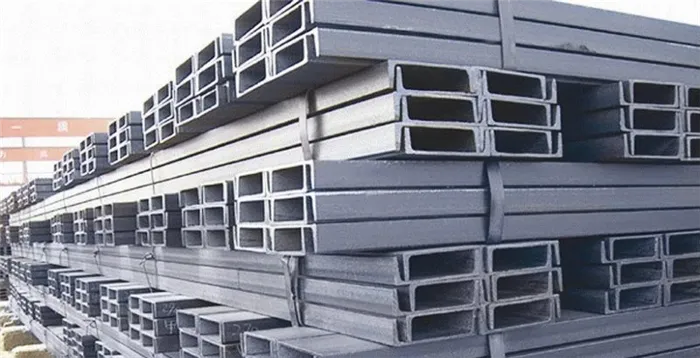

Характеристики сталей повышенной прочности

Основным легирующим элементом сталей повышенной прочности являются марганец и кремний. Некоторые сорта могут содержать небольшие доли ванадия, ниобия и меди. Медь, как легирующий элемент, придаёт необходимую антикоррозионную защиту, уменьшая чувствительность к воздействию атмосферного кислорода.

На основные физические свойства сталей повышенной прочности влияют следующие параметры:

- коэффициент температурного расширения;

- удельная теплоемкость;

- удельное сопротивление;

- плотность;

- модуль упругости;

- коэффициент теплопроводности.

Также важны магнитные свойства, поскольку стали повышенной прочности часто используются при создании различных строений, оборудования, конструкций специального назначения. Чем меньше уровень магнитной индукции и магнитной проницаемости, тем меньше влияние радиопомех будет оказывать негативное воздействие.

Технологические свойства

Технологические параметры сталей повышенной прочности включают свариваемость, флокеночувствительность и склонность к отпускной хрупкости.

Свариваемость — это способность стали формировать прочные и надежные соединения, требования к которым установлены в ГОСТ 2601-84. Данный параметр зависит от объёмного содержания меди в стали. Показатель свариваемости сталей повышенной прочности не регламентируется, но массовая доля меди не должна превышать 0,30%.

Флокеночувствительность обозначает содержание водорода, находящегося в стали в любом состоянии. Водород может оказывать негативное воздействие на физические и химические свойства материала, особенно при низких температурах. Он может реагировать с компонентами сплава как на поверхности, так и внутри. Низкая флокеночувствительность положительно сказывается на характеристиках стали. Флокены, или flakes, — это скрытые дефекты, которые могут образовываться в прокатной продукции. Они выглядят серебристо-белыми на изломе и напоминают волоски.

Стали повышенной прочности, подвергающиеся закалке с последующим отпуском, могут обнаруживать склонность к отпускной хрупкости, это состояние может зависеть от содержания вольфрама в сплаве. Чтобы снизить риск возникновения хрупкости, можно проводить повторный отпуск при.temperature 400-500 °C.