На сегодняшнее время портландцемент является самым популярным и широко используемым вяжущим материалом для бетонных растворов. Этот цемент изготовляют из карбонатных горных пород, и он часто применяется в производстве различных конструкций из бетона. В данной статье мы подробно изучим технические характеристики данного материала, а также области его применения.

Что такое портландцемент? Отличия от цемента, характеристики, свойства, марки, область применения

Портландцемент представляет собой гидравлическое вяжущее вещество, состоящее из гипса, цементного клинкера и добавок. При этом 70-80% общего объема составляют силикаты кальция.

- Во-первых, портландцемент отличается характерным внешним видом: его цвет более светлый по сравнению с обычным цементом, что делает его удобным для использования при строительных и отделочных работах.

- Во-вторых, эксплуатационные характеристики портландцемента также выше: благодаря специальным добавкам он более устойчив к негативным воздействиям низких температур, в то время как обычный цемент проявляет меньшую морозостойкость.

Портландцемент ГОСТ. Состав и свойства

Качество и характеристика портландцемента во многом зависят от количества и качества компонентов, входящих в его состав. Этот аспект регулируется ГОСТом 10178-20, отвечающим за производство портландцемента и шлакопортландцемента. Важные сведения о видах, марках и свойствах материала приводятся в таких нормативных документах, как ГОСТ Р 31108-2003 и ГОСТ 10178-20.

На упаковках портландцемента всегда указаны особенности его производства и отметка о соответствии ГОСТу.

Обратите внимание: Если на упаковке указаны ТУ (технические условия) вместо ГОСТа, это может свидетельствовать о том, что свойства продукта отличаются от стандартных норм и могут не соответствовать заявленным требованиям.

Производство портландцемента проходит в несколько этапов:

- На первом этапе происходит смешивание и измельчение всех компонентов.

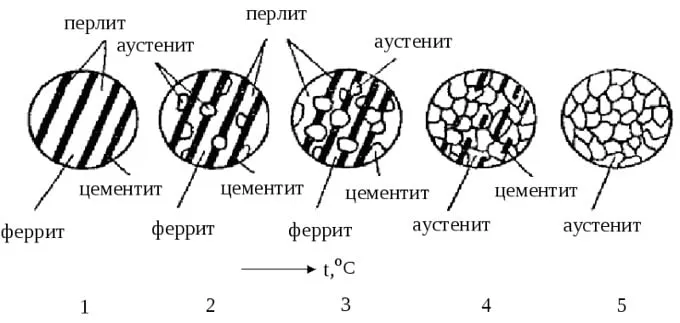

- Далее полученная смесь подлежит обжигу при высоких температурах, достигающих 1400 °C, в результате чего формируется клинкер.

- Полученный клинкер затем измельчается и смешивается с гипсом.

- На заключительном этапе добавляются минеральные добавки и связующие, которые придают материалу дополнительные свойства и характеристики.

Свойства портландцемента:

- Морозостойкость. Портландцемент сохраняет свою целостность и не трескается даже в условиях низких температур.

- Водонепроницаемость. Это вяжущее вещество не подвержено воздействию влаги и сырости.

- Период схватывания. Схватывание цементной смеси происходит через 40-45 минут, на что влияют минеральный состав, степень помола и температура окружающей среды.

- Водопотребность. Для получения удобной для работы бетонной смеси содержание воды не должно превышать 25% от общего состава. Для снижения этого количества можно использовать сульфитно-дрожжевую бражку или пластификаторы.

- Водоотделение. Этот процесс связан с отжиманием воды в готовом растворе, что происходит из-за оседания более тяжелых частиц цемента; для минимизации этого эффекта используются минеральные добавки.

- Коррозийная стойкость. Данный параметр зависит от степени пористости бетона и тонкости помола используемой смеси.

- Тепловыделение. Бетон выделяет тепло во время процесса схватывания, что можно регулировать, добавляя активные минераль компоненты.

Состав портландцемента

Портландцемент, как товарный знак, является базовым продуктом российской строительной отрасли и в основном выпускается без добавок. Конкретные компоненты могут варьироваться между различными производителями, однако химический состав портландцемента по ГОСТ остается стабильным.

Основу камня составляют известняк (75%–78%) и глина (22%–25%), применяемые в тех пропорциях, которые зависят от конкретного вида или марки цемента.

В зависимости от сырьевой основы и добавок различают несколько видов цемента.

Виды портландцемента

- Известковый: является наиболее широко используемым вариантом.

- Мергелистый: изготавливается на основе известняка с мергелем.

- Шлаковый: создается на основе отходов металлургической отрасли или золы, полученной при сжигании угля и сланцев. Чаще всего используется для изготовления шлакоблоков.

- Быстротвердеющий портландцемент: применяется для конструкций, строящихся в кратчайшие сроки.

- Водонепроницаемый безусадочный портландцемент: идеален для заделки швов и гидроизоляции гидросооружений.

- Напрягающий или портландцемент инъекционный: применяется в производстве железобетонных изделий и обладает свойством увеличения объема во время затвердевания, что способствует более полноценному заполнению узких пространств и каналов.

- Белый: используется для декоративных растворов, его можно считать разновидностью цветного портландцемента.

- Гидрофобный: с низким уровнем водопоглощения.

- Сульфатостойкий портландцемент: предназначен для подводных и подземных сооружений, подверженных воздействию большого количества осадков.

- Глиноземистый: отличается высокой скоростью отвердения при выделении тепла, что делает его удобным для использования в зимний период.

- Пуццолановый: характеризуется низкой скоростью схватывания и меньшим тепловыделением, применяется для заливки крупных объектов.

- Песчаный портландцемент: изготавливается с добавлением кварцевого песка и отличается низким тепловыделением во время процесса гидратации.

- Пластифицирующий портландцемент: улучшает текучесть бетонной смеси, что значительно облегчает процесс укладки, создавая удобные условия работы.

- Портландцемент тампонажный: используется преимущественно в нефтегазовой сфере для гидроизоляции и тампонирования скважин. Уникальные свойства цемента достигаются за счет добавления гипса и специальных добавок.

- Портландцемент со шлаком (или шлакопортландцемент): производится путем совместного помола клинкера с доменными гранулированными шлаками (30–60%), обладает повышенной водостойкостью и находит применение в гидротехнических сооружениях.

Плюсы и минусы

Как любой материал, портландцемент имеет как положительные, так и отрицательные стороны.

В первую очередь рассмотрим преимущества:

- Портландцемент обладает отличными прочностными характеристиками, поэтому его часто используют в создании монолитных железобетонных конструкций и подобных объектов.

- Морозостойкость является одним из ключевых параметров: этот материал способен выдерживать низкие температуры, не теряя своих качеств, не трескаясь и не деформируясь.

- Кроме того, портландцемент резистентен к сырым условиям и влаге.

- Он пригоден для применения даже в сложных грунтовых условиях, особенно эффективен с использованием сульфатостойких растворов.

- Разнообразие видов портландцемента позволяет каждому покупателю подобрать оптимальный вариант, будь то быстротвердеющий или среднетвердеющий состав.

- Если вы приобрели качественный портландцемент, вы можете быть уверены в том, что он не подвергнется усадке и деформациям, не будет трескаться после установки.

Недостатков у портландцемента не так много, но они обычно связаны с низкокачественными изделиями, которые сегодня нередко встречаются на рынке.

Некоторые недостатки:

- Низкокачественные растворы подвержены деформациям на стадии полного затвердевания. Это крайне важный фактор, который следует учитывать, а также предусмотреть все возможные усадочные швы.

- Не следует забывать, что порландцемент не может считаться экологически чистым материалом, так как его состав включает множество химических веществ помимо натуральных компонентов.

- Работать с портландцементом нужно аккуратно, чтобы избежать химических ожогов и раздражений. При длительном контакте с цементом есть риск возникновения заболеваний дыхательных путей, включая рак легких, что подтверждено множеством исследований.

К сожалению, на сегодняшний день многие пользователи сталкиваются с некачественным портландцементом. Данный продукт обязан соответствовать ГОСТу 10178-75, чтобы гарантировать прочность и надежность. Если же он не соответствует нормы, это может сильно снизить его характеристики.

Особенности производства

Современный портландцемент включает в себя известь, гипс и специальную клинкерную глину, прошедшую определенную переработку.

В состав оборудования также входят корректирующие компоненты, способствующие улучшению технических характеристик раствора:

- они обеспечивают необходимую консистенцию;

- определяют скорость сушки;

- делают материал более устойчивым к различным внешним и техногенным воздействиям.

Основу для производства этого типа цемента составляют силикаты кальция. Для регулировки процесса схватывания в смеси используется гипс. Портландцемент изготавливается методом обжига тщательно подготовленной смеси с высоким содержанием кальция.

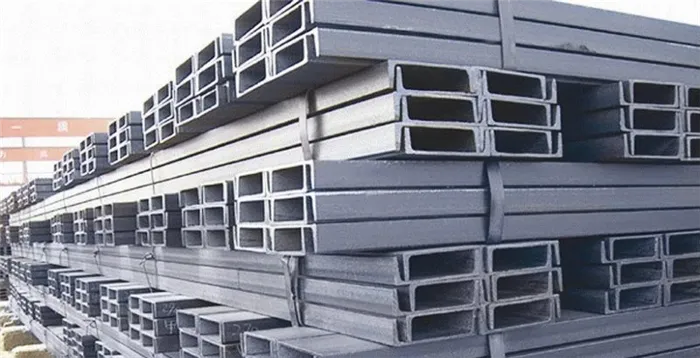

Ключевые карбонатные горные породы для производства включают:

- мел;

- известняк;

- кремнезем;

- глинозем.

Кроме того, часто применяется мергель, который представляет собой комбинацию глинистых и карбонатных пород.

Если внимательно изучить процесс производства портландцемента, можно выделить, что он состоит из этапа измельчения основного сырья, его последующего смешивания в необходимых пропорциях и обжига в специализированных печах, поддерживающих температурный режим в 1300-1400 градусов. Эти условия обеспечивают необходимый уровень обжига и плавления сырья. На этом этапе мы получаем продукт, известный как клинкер.

Для получения итогового продукта цементный состав проходит повторное измельчение и далее смешивается с гипсом. Получившийся товар обязательно должен пройти проверку, подтверждающую его соответствие всем стандартам качества. Надежный и проверенный состав всегда обеспечивается требуемыми сертификатами.

Для получения качественного портландцемента применяются следующие производственные технологии:

- сухой;

- полусухой;

- комбинированный;

- мокрый.

Наиболее распространенными технологиями остаются сухой и мокрый методы.

Мокрый

Процесс мокрого производства включает в себя добавление специфических карбонатных компонентов (мела) и силикатных (глины).

Здесь также часто добавляют железосодержащие компоненты:

Важно контролировать уровень влажности силикатного компонента, чтобы он не превышал 29%, а для глины данный показатель не должен быть больше 20%.

Метод именуется мокрым, поскольку основной этап — это измельчение всех ингредиентов, происходящее в воде. На выходе из этого процесса образуется шихта, представляющая собой суспензию на водной основе с влажностью от 30% до 50%.

Следующий шаг — это обжиг полученной шихты в печи, в результате чего выделяется углекислый газ. Полученные клинкерные шарики затем тщательно перемалываются до состояния цементного порошка.

Полусухой

Новый полусухой метод позволяет использовать известь и глину как основные компоненты. Сначала эти вещества измельчаются и подвергаются сушке, затем смешиваются, снова измельчаются и обогащаются разнообразными добавками.

На завершающем этапе глина и известь гранулируются и подвергаются обжигу. Важно отметить, что процесс полусухого производства почти не отличается от сухого метода, за исключением размера измельчаемых компонентов.

Отличия портландцемента от обычного цемента

Определенно, портландцемент является улучшенной версией обычного цемента, так как в него добавляются различные важные компоненты, повышающие его эксплуатационные характеристики. Основной его характеристикой является наличие разнообразных химических веществ, что делает его срок хранения в сухом виде более коротким.

В обычный цемент обычно вводят лишь соответствующие минеральные добавки и пластификаторы, такие как:

- пемза,

- разнообразные кремнеземистые отходы,

- вулканические туфы.

Состав портландцемента дополнен силикаты и алюминатами.

Особенности портландцемента

- Высокие показатели долговечности. Портландцемент демонстрирует высокую стойкость к износу.

- Способность противостоять низким температурам. Благодаря этому портландцемент может применяться в регионах, где на постоянной основе наблюдаются отрицательные температуры.

- Сравнительно низкая стоимость. Это связано с тем, что применяемое сырье отличается доступностью и не требует больших финансовых затрат на его добычу.

Тонкости состава

Что же входит в состав портландцемента? Основу составляют алит и белит, а также известковый камень. Дополнительно добавляются специальные минералы в нужных пропорциях. К основным элементам относят:

- кальций – 44%;

- кремний – 14,5%;

- алюминий – 3,5%;

- железо – 2%;

- магний – 1,6%.

При необходимости можно включить такие компоненты, как железная руда, глина или остатки литейных материалов, но в таком случае их общее содержание не должно превышать 1%.

Особенности производства портландцемента

Для изготовления портландцемента требуется использование карбонатных горных пород, таких как известняк, мел, глинозем и кремнезем. Иногда в качестве добавки используется мергель (смешанная глинистая и карбонатная порода).

Процесс изготовления заключается в грамотном измельчении, тщательном смешивании сырья в требуемых пропорциях и обжиге в специальных печах. Температурный режим в 1300-1400 °C обеспечивает обжиг и плавление компонентов. В результате на этом этапе мы получаем клинкер. Чтобы завершить процесс получения готового портландцемента, клинкер повторно измельчается и затем в него добавляется гипс.

Готовый продукт обязательно проходит тщательные проверки на качество и должен быть сопровожден соответствующими сертификатами.

Существует 4 основных способа производства портландцемента:

- сухой,

- полусухой,

- смешанный,

- мокрый.

Самыми популярными способами остаются сухой и мокрый, поскольку тип сырья, изготавливаемого этими методами, имеет уникальные физические свойства и специфику дальнейшей обработки.

Популярные виды портландцемента

- БТЦ или быстротвердеющий: благодаря этому виду портландцемента в соответствующих бетонных смесях время застывания составляет всего около трех суток.

- Сульфатостойкий портландцемент: для его производства в клинкер добавляют диатомит и трепел, а также глину с низким содержанием глинозема для улучшения пластичности. При этом активные добавки не допускаются, поскольку они могут ускорить выделение тепла во время затвердевания.

- Шлакопортландцемент: это вяжущее вещество для строительных смесей, созданное с добавлением доменных шлаков, широко известного гипса и различных минеральных клинкерных материалов. Главное отличие заключается в технологии производства данного цемента.

- Тампонажный: этот вид используются для тампонирования газовых и нефтяных скважин.

- Бездобавочный портландцемент: в съезде содержатся только гипс и клинкер, допускается добавление минеральных компонентов до 5%. К основным характеристикам бездобавочного портландцемента относится быстрая скорость схватывания и устойчивость к усадке. Этот вид идеально подходит для создания сборных и монолитных конструкций из бетона и железобетона.

Классы и марки прочности портландцементов

Согласно ГОСТу 31108-2016 основным параметром портландцемента является прочность, которая определяется классом. Ранее эту характеристику обозначали через марки. Самыми популярными портландцементами являются:

- В 32,5 (М400): Этот вид цемента активно используется в частном и массовом строительстве, а также для изготовления железобетонных изделий и различных покрытий.

- В42,5 (М500): Наличие высокой прочности позволяет применять этот цемент в ремонтно-строительных работах, особенно в объектах ответственного назначения и при восстановлении после аварий.

- В52,5 (М600): Этот портландцемент принимается к использованию при строительстве объектов, где требуются высочайшие прочностные характеристики.

В каких случаях портландцемент не применяется?

При выборе цемента необходимо учитывать эксплуатационные условия, в которых будет применяться материал. Например, портландцементы с активными добавками не подходят для использования в регионах с низкими температурами. Все виды портландцементов следует избегать в следующих условиях:

- в соленых водах;

- в руслах рек с текучей водой;

- в водоемах, содержащих большое количество различных минералов.

Сульфатостойкий портландцемент рекомендуется использовать только в статичных водах низкой агрессивности. Для плотин, дамб и конструкций, которые будут находиться в проточных водах, следует применять специальные виды цемента.