Для выполнения сварочных работ с низколегированными сталями можно использовать различные методы, такие как электродуговая, точечная и газовая сварка. При сварке деталей с применением инверторного аппарата рекомендуется использовать электроды Э-50А. В случае работы с газовой сваркой целесообразно применять присадочную проволоку, которая обеспечивает правильное соединение металлов.

Низколегированная сталь: особенности, классификация, маркировка

Что это такое? Низколегированная сталь представляет собой железоуглеродистый сплав, в который для улучшения физических свойств добавлены небольшие количества определённых легирующих элементов, обычно в диапазоне до 2,5%. Эти добавки, как правило, являются достаточно распространёнными и по цене вполне доступными.

Какой она бывает? Существует множество видов низколегированной стали, и их классификация может осуществляться по различным параметрам. Основные критерии, по которым выделяются различные типы, включают качество материала и его химический состав, который варьируется в зависимости от добавляемых легирующих элементов.

Вопросы, рассмотренные в материале:

- Преимущества низколегированных типов стали

- Критерии качества НЛС

- Влияние легирующих элементов на свойства НЛС

- Классификация НЛС

- Маркировка низколегированной стали

- Варианты обработки низколегированной стали

- Сварка НЛС

- Применение низколегированной стали

Преимущества низколегированных типов стали

Применение легирующих элементов в составе сплава существенно увеличивает его коррозионную стойкость. К примеру, сетка мясорубки, сквозь отверстия которой пропускается нарезанный фарш, часто изготавливается именно из низколегированной стали. Несмотря на её сравнительно невысокую стоимость, такой металл не подвергается образованию ржавчины уже через несколько недель эксплуатации, как это часто происходит с обычными углеродистыми сплавами, из которых изготавливаются, например, стандартные гвозди.

Востребованность низколегированных сталей (НЛС) объясняется их уникальными свойствами: эти сплавы обладают хорошей обрабатываемостью, высокой устойчивостью к низким температурам и значительно меньшей склонностью к холодному растрескиванию по сравнению с обычными углеродистыми сталями. Закалённый низколегированный стальной сплав демонстрирует выдающиеся показатели прочности, ударной вязкости и твердости. Степень раскисления металла может варьироваться, но чаще всего используются спокойные разновидности НЛС.

Состав

Низколегированные стали характеризуются более высокими механическими свойствами по сравнению с традиционными углеродистыми сплавами. Технология производства низколегированных сталей включает введение легирующих элементов, общее содержание которых обычно не превышает 2,5% по некоторым данным и 5% по другим.

Для легирования строительных сталей наиболее широко используются недорогие и распространенные элементы, такие как марганец и кремний. В то же время для достижения комплексных свойств требуются и более дорогие добавки, такие как молибден, хром, никель, вольфрам, ванадий, ниобий и титан.

Обозначение

Одним из стандартов, регулирующих производство низколегированной стали, является ГОСТ 19282-73. Этот стандарт применяется для толстолистовой, широкополосной и рулонной стали, а также охватывает нормативы по химическому составу и тонколистовую продукцию, поковки, штамповки и сортовой прокат, которые востребованы как в строительстве, так и в машиностроении. Сплавы этого типа чаще всего используются без последующей термической обработки.

Марки стали согласно ГОСТу обозначаются буквенно-цифровым кодом, который включает следующие элементы:

- Группа цифр в начале обозначает содержание углерода в долях процента;

- Буква, соответствующая легирующему элементу, с последующими цифрами, обозначающими процентное содержание этого элемента. При содержании добавки менее одного процента цифра не указывается.

Например, маркировка 18ХГТ расшифровывается следующим образом: углерод – 0,18%, а хром, марганец и титан присутствуют в количестве, не превышающем 1% каждый.

Классификация

Рассмотрев основные характеристики НЛС, можно выделить их в отдельную классификацию, которая отличается от остальных сталей с разными степенями легирования. По химическому составу выделяют более качественные и менее качественные сплавы.

По химическому составу

Низколегированные стали содержат как минимум 2 промилле углерода. Общий объём легирующих (не) металлов не должен превышать 5%; из оставшихся 94,8% состоит чистое железо. Низколегированный состав должен содержать дополнительных (не) металлических включений не более 1/40 части от общей массы заготовки, изготовленной из НЛС. Определённые легирующие металлы наделяют сплавы особыми свойствами.

- Ванадий способствует формированию однородной структуры, предотвращая расслаивание при процессах литья и ковки.

- Молибден увеличивает жаростойкость и жаропрочность, что предотвращает размягчение стали при высоких температурах.

- Ниобий придаёт дополнительную прочность стальному сплаву.

- Вольфрам в сочетании с азотом увеличивает устойчивость стали к лучшему отводу тепла.

- Титан помогает предотвратить быстрый износ изделий, изготовленных из низколегированной стали.

- Никель и кремний повышают упругость и вязкость, что предотвращает внезапное ломание продукта при механических ударах.

- Марганец усиливает прочность сплава, не снижая его пластичности.

- Кобальт, помимо улучшения пластичности и прочности, обеспечивает лучшую способность железа к намагничиванию.

К примеру, сверла, сделанные из сталей, содержащих кобальт, значительно реже ломаются при повышенных нагрузках, вызванных неправильной постановкой сверла. Фрезы из кобальтосодержащей стали также показывают аналогичные показатели, что позволяет станку дольше работать на одном и том же инструменте.

Почему сверла и фрезы с содержанием кобальта стоят дороже, чем аналогичные изделия из обычной быстрорежущей стали? Объяснение кроется в их значительно повышенной прочности и устойчивости к нагрузкам.

По качеству

Качество низколегированной стали определяют в первую очередь по количеству серы и фосфора, содержащихся в данном сплаве. Чем больше серы в НЛС, тем более ломким оказывается изделие. Это создает множество проблем для мастеров, так как сверла и фрезы, обладающие высокой хрупкостью, не только приводят к значительным затратам на замену инструментов, но и могут задерживать технологический процесс. Постоянные поломки инструментов, во время работы с которыми необходимо создавать множество отверстий за короткое время, очень затрудняют выполнение задач. Раритетное сверло советского производства, обладающее высокой износостойкостью при сверлении толстых профилей, своим качеством обязано как раз низкому содержанию серы в сплавах. В идеале, полное устранение серы из НЛС возможно лишь при лабораторных условиях.

Высококачественная сталь не должна содержать серы в объёме, превышающем одну четверть промилле. Стали, соответствующие обычному уровню качества, допускают до 0,35 промилле серы и фосфора. Низкокачественная НЛС имеет содержание серы и фосфора, превышающее полпромилле от общей массы заготовки. В XXI веке благодаря улучшению технологий производства количество низкокачественной НЛС значительно сократилось. Образование фасонной и сортовой стали также зависит от метода поставки и конкретного применения. Нормативы, используемые для данного вида стали, описаны в ДСТУ 8541 и ГОСТ 19281. При производстве стальных листов, широкополосных изделий и рулонных сталей применяют также ДСТУ 8804 и ГОСТ 19282. Судостроительная и судоремонтная НЛС, которая изготавливается по ГОСТ 5521, производится как в тонких, так и в толстых листах, а также в широких отрезах и фасонных заготовках. Такие стали успешно используются для создания корабельных корпусов и прочих конструкций, которые изготавливаются с помощью сварки. Стержни, предназначенные для строительных конструкций, например А3 и А500, изготавливаются по нормам ДСТУ 3760 и ГОСТ 5781/10884.

Маркировка

Низколегированные стали перлитного и ферритного классов, производимые, главным образом, в соответствии с ГОСТ №4543-1971, маркируются так, чтобы их свойства были понятны, однако следует придерживаться определённого порядка. В маркировке учитывают:

- свойства металлов, которые обозначаются первой буквой;

- процент углерода, который указывается цифрой после первой буквы;

- следующие буквы и цифры указывают наименование и количество других легирующих добавок.

К примеру, в маркировке 18ХГТ указаны 0,18% углерода, 1% хрома, равное количество марганца и 0,1% титана.

Дополнительные обозначения могут вносить пояснения: Р — означает быстрорежущая НЛС, Ш — для шарикоподшипников (промышленные подшипники для механизмов), А — предназначена для огнестрельного оружия, Э – относится к электротехническим сталям, Л — указывает на литьевой сорт. Некоторые марки также требуют особого внимания: например, стальной сплав 12х18н10т имеет следующий химический состав:

- хром — 17-19%;

- никель — 10%;

- титан — 0,8%;

- углерод – 0,12%;

- кремний — до 0,8%;

- марганец — 2%;

- медь — до 0,03%.

Чем сложнее маркировка, тем более уникальным является состав – это происходит за счёт пополняемых характеристик.

Обозначение марки низколегированной стали

Маркировка низколегированной стали может состоять из буквенно-цифрового кода, который указывает на её химический состав и свойства. Например, в России широко следуют ГОСТ 1050-88 в производстве низколегированной стали, где первая цифра обозначает содержание углерода в процентах, а последующие цифры и буквы предоставляют информацию о дополнительных компонентах сплава и его других характеристиках. Например, марка стали 20Х указывает на углеродистую низколегированную сталь с содержанием 0,2% углерода и 1% хрома.

Помимо российских стандартов, существуют другие системы обозначений сталей, такие как ASTM (Американское общество испытаний материалов) или DIN (Немецкий институт по стандартизации), каждая из которых имеет свои специфические правила маркировки стальных марок.

Обработка низколегированной стали

Низколегированная сталь может быть подвергнута различным методам обработки, в зависимости от требуемых характеристик и назначении. Рассмотрим несколько широкораспространённых методов обработки низколегированной стали:

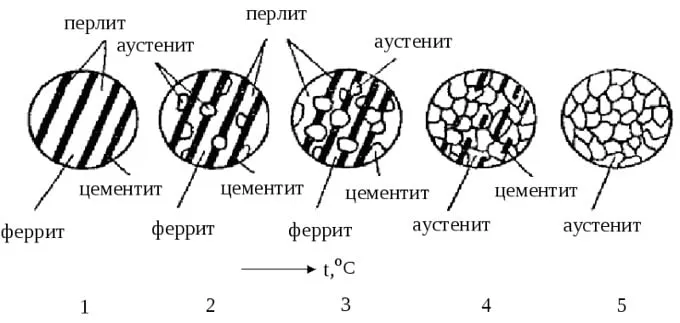

- Отжиг: Это процесс, включающий нагрев стали до высокой температуры, за которым следует медленное охлаждение для снижения внутренних напряжений, улучшения механических свойств и достижения равномерности структуры материала.

- Закалка и отпуск: Закалка подразумевает нагрев стали до высокой температуры, после чего следует резкое охлаждение, что приводит к повышению твердости и прочности стали. Затем происходит процесс отпуска, который включает нагрев стали до более низкой температуры с последующим охлаждением для снижения хрупкости и улучшения пластичности.

- Холодная деформация: Это метод обработки, осуществляемый при низких температурах, включающий такие процессы, как холодное прокатывание, растяжение или ковка. Это может служить для увеличения прочности и усталостной прочности стали.

- Сварка: Низколегированная сталь обладает хорошими свойствами свариваемости, что позволяет использовать различные методы сварки, такие как дуговая, газовая или лазерная сварка, в зависимости от требований и конкретных условий производства.

- Термическая обработка: Такой метод включает применение контролируемых тепловых циклов, включая нагрев, выдержку и последующее охлаждение, для достижения определённых свойств стали, таких как необходимая микроструктура и твердость.

- Обработка поверхности: Низколегированная сталь может подвергаться различным методам обработки поверхности, включая гальваническое покрытие, термохимическую обработку (например, цементацию или нитрирование), напыление, полировку и другие методы, направленные на улучшение коррозионной стойкости, эстетического вида и других характеристик.

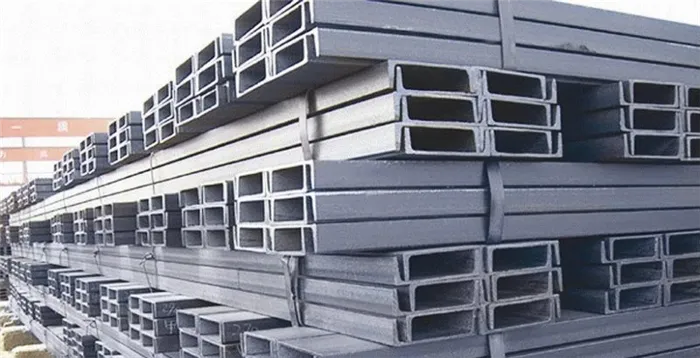

Основные характеристики

Производственные процессы низколегированных сталей, используемых в производстве сортового, толстого листового, полосного, фасонного и трубного проката повышенной прочности, регулируются ГОСТом 19281-89. Из этой металлопродукции изготавливаются сварные, клепаные и болтовые конструкции, а также изделия, не требующие последующей термообработки.

Улучшение механических свойств низколегированных сталей достигается путём снижения содержания серы и фосфора. Такой прокат, как правило, обладает хорошей ударной вязкостью и низким порогом хладоломкости, что возможно при малом числе углерода, что делает его хорошим материалом для сварки. Прочностные характеристики низколегированных сталей также увеличиваются методом регулируемой прокатки и микролегирования с использованием титана, ванадия, ниобия.

Назначение низколегированной стали

Высокие эксплуатационные характеристики сталей, легированных с помощью добавок, обеспечивают их применение в следующих ключевых областях:

- Устройство трубопроводных систем для различных целей. Применение стальных сплавов с добавками хрома, кремния и марганца обеспечивает конструкциям необходимую прочность и упругость, а также высокое сопротивление упругим деформациям.

- Изготовление сварных конструкций в сферах вагоностроения, станкостроения, автомобилестроения и тяжёлого машиностроения. Из этих сплавов создаются корпуса для железнодорожных и трамвайных вагонов, а также корпуса сельскохозяйственной техники.

- Нефтяное аппаратостроение. Использование низколегированных сталей в этой сфере позволяет существенно экономить металл, снижать массу конструкций, трудозатраты на их изготовление и монтаж, а следовательно, уменьшать себестоимость.

- Проектирование и строительство инженерных сооружений, которые работают под переменными динамическими нагрузками в условиях значительных суточных и сезонных температурных перепадов.

- Производство паровых турбин. Для этих нужд применяют жаростойкие марки сталей, легированных молибденом, хромом и молибденом, а также хромом, молибденом и ванадием, что делает изделия устойчивыми к значительным пневмонагрузкам.

Наиболее распространённая марка стали — 09Г2С и её аналоги, используемые для производства проката, способного функционировать в широком температурном диапазоне от -70°C до +450°C. Исходя из этого, металлопродукция данного класса часто применяется для изготовления паровых котлов, различных ёмкостей и аппаратов, которые эксплуатируются под высоким давлением, а также для создания сварных конструкций, предназначенных для ответственных применений в химической и нефтяной отраслях и судостроении. Марка 09Г2С также активно используется в производстве горячекатаных бесшовных труб и электросварных труб крупных диаметров, а также контейнеров с высокой грузоподъемностью.