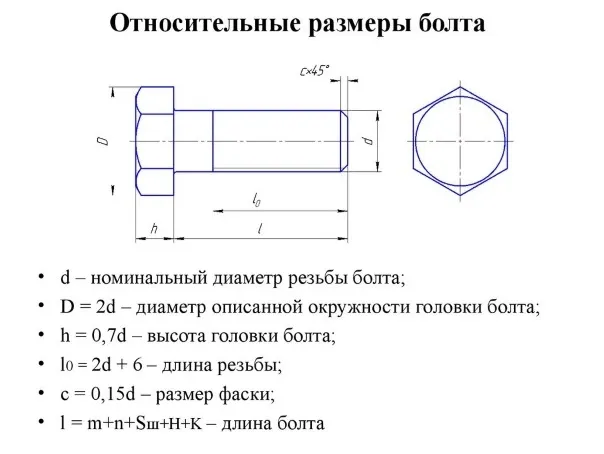

Для более точного определения результата метрической резьбы необходимо знать соответствие диаметра (d) внешнего диаметру подобного болта. Для упрощения вычислений рекомендуется использовать таблицы соответствий.

Как определить размер болта и размеры болтов

Существует множество способов измерить размер резьбы и ее шаг в крепежных элементах. Болты и гайки предназначены для создания разъемного резьбового соединения между двумя и более деталями, и, как правило, изготавливаются в соответствии с действующими стандартами как ГОСТ, что обеспечивает четкое соответствие размеров резьбы, ее шагу и другим параметрам. Шаг резьбы измеряется в миллиметрах для метрических изделий или в дюймах — для дюймовой резьбы. В контексте метрической резьбы шаг измеряет расстояние между двумя соседними витками. Например, если производитель указывает, что шаг равен 1 мм, это означает, что между витками болта имеется расстояние в один миллиметр.

Характеристики крепежа можно определить самостоятельно с использованием специального измерительного инструмента, поэтому стоит рассмотреть разные способы измерения шага резьбы более подробно.

Применение специальных шаблонов

Самым простым и удобным способом определения шага резьбы является использование набора резьбовых шаблонов, который также называют резьбомером. Такой набор состоит из металлических пластин, имеющих вырезанные профили резьбы с различными шагами. С помощью этих пластин можно измерить витки на болтах. Однако для этого необходимо следовать определенному алгоритму действий, состоящему из четырех шагов.

Чтобы измерить нужны витки, выполните следующие шаги:

- Выберите шаблон с зубцами, визуально подходящими по размеру к резьбе болта.

- Приложите выбранный шаблон к резьбе.

- Если возникло неполное совпадение, выберите следующий шаблон и проверьте его совместимость с резьбой.

- После нахождения совместимого шаблона, посмотрите значение шага на его поверхности, чтобы узнать искомый параметр.

Этот метод позволяет эффективно измерить расстояние между витками на наружной поверхности болтов. Также измерительные шаблоны могут быть использованы для определения шага внутренней насечки. Например, в этом случае освещение должно быть достаточно ярким, чтобы обеспечить точность замеров.

Важно помнить, что существуют различные типы резьбовых шаблонов. Метрические шаблоны предназначены для измерения параметров насечки на метрическом крепеже и маркируются буквой М. С их помощью можно измерять резьбу болтов, гаек, шпилек и других резьбовых деталей как в производственных условиях, так и в повседневной жизни.

Дюймовые шаблоны, в свою очередь, предназначены для крепежа с дюймовой нарезкой. Внешний вид таких пластин отличается от метрических, как размерами, так и углом их зубцов. Дюймовые шаблоны маркируются буквой Д и чаще всего применяются для сантехнического оборудования, а также для деталей, предназначенных для станков, аэрокосмической техники и радиоэлектроники.

Измерение характеристик резьбы различается для метрических и дюймовых деталей. При идентификации метрических метизов нужнo определить расстояние между верхними точками соседних витков, в то время как для дюймовых изделий подсчет ведется по количеству витков на 1 дюйм длины поверхности. Полученный результат будет представлять собой шаг резьбы.

Также существуют универсальные шаблоны, содержащие пластины обоих типов, что упрощает задачу определения характеристик как дюймовых, так и метрических болтов без использования дополнительных инструментов.

Стоит выделить еще одну категорию шаблонов — трапецеидальные, дизайном которых предусмотрены зубцы в виде трапеций. Эти пластины предназначены для измерения соответствующей резьбовой насечки.

При использовании шаблонов нужно помнить, что это полноценные измерительные инструменты. Они требуют аккуратного обращения и правильного хранения. Деформации или сколы на их поверхности могут привести к получению неверных данных во время измерений резьбы. Поэтому рекомендуется хранить шаблоны в герметичной упаковке и защищать их от механических повреждений.

Правильное измерение болта

Если измеряемый болт имеет метрический вид резьбы, его обозначение в технических характеристиках будет представлено в формате MDxPxL.

Это обозначение расшифровывается следующим образом:

- M — указывает на то, что изделие имеет метрическую резьбу;

- D — это значение диаметра крепежного элемента;

- P — обозначает шаг резьбы и может быть мелким, крупным или особо мелким. Для крупных шагов значение не указывается;

- L — это длина изделия.

Полученные показания следует записывать в миллиметрах для обеспечения точности размеров.

Для того чтобы безошибочно определить размер болтов и их тип, важно знать об их различных разновидностях. Для этого существуют строгие нормы, такие как ГОСТ, которые действуют в России, а также международные стандарты ISO и немецкие стандарты с пометкой DIN. Прежде чем стартовать процесс измерения, необходимо точно знать, к какому типу относится ваш крепеж.

Что касается инструментов, которые потребуются для замеров, то это будут штангенциркуль, микрометр или шаблонная линейка. Надежным инструментом для контроля резьбы являются калибры типа ПР-НЕ. Их название расшифровывается как «проходная-непроходная», где «ПР» обозначает, что он может легко навинчиваться, а «НЕ» — не навинчивается вовсе.

Длину болта можно измерить с помощью линейки, однако более точные результаты дадут штангенциркуль или другие специализированные измерительные устройства. Кроме того, у каждого резьбового метиза есть свой индивидуальный шаг резьбы. Чтобы определить этот параметр, существует специальный инструмент — шагомер. Если шагомера под рукой не оказалось, можно выполнить межвитковый замер с помощью штангенциркуля.

Этот метод может быть более точным для крупногабаритных метизов. Однако для мелких деталей существует вероятность погрешностей. Чтобы уменьшить эти погрешности, желательно измерить несколько витков. Например, можно взять промежуток в десять витков, затем поделить полученное значение на десять. Это даст более точный шаг резьбы.

После того, как метиз измерен, его значения можно сверить со специальной таблицей соответствий. Если у вас нет таких значений, возможно, вы имеете дело с метизом, имеющим дюймовую нарезку. В таком случае также имеется своя таблица, которая поможет вам в определении размера.

Болты не так просты, как многие могут подумать на первый взгляд. Сфера применения этих крепежных элементов весьма обширна, что подтверждает разнообразие геометрических форм и размеров, предназначенных для самых различных задач. Головка болта может быть следующих типов:

- Головка, выступающая над поверхностью;

- Головка, утопленная в материал заподлицо.

При измерении длины метиза с выступающей головкой, последняя не должна учитываться. Далее рассматриваются нормы ГОСТ, которые помогут установить вид метиза по его головке:

- Метиз с выступающей шестигранной головкой — ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- Метизы с уменьшенными шестигранными головками — ГОСТ 7808-70, 7796-70, 15591-70;

- При планировании нагрузки любого рода рекомендуются метизы с высокой прочностью по ГОСТ 22353-77;

- Для скрепления крупных деталей предпочтительны метизы с увеличенной шестигранной головкой, согласно ГОСТ Р 52644-2006;

- Шестигранный болт с направлением винта — ГОСТ 7811-70, 7795-70, 15590-70;

- В случае необходимости высокой точности, применяются уменьшенные головки, используемые в отверстиях после развертывания — ГОСТ 7817-80;

- Метизы с увеличенной головкой — ГОСТ 7801-81;

- Для подъема или крепления деталей в подвесном состоянии используются рым-болты с петлей — ГОСТ 4751-73;

- Встречаются также головки в форме полукруга большого диаметра с квадратной подголовкой — ГОСТ 7802-81.

Определение болта с дюймовой градацией

При изучении документов и стандартов вы можете наткнуться на сокращенное обозначение, например, D”-NQQQxL, которое имеет следующие расшифровки:

- D” – диаметр, который может быть представлен в виде целого числа. При различных размерах могут использоваться дроби и номера для меньших размеров;

- N — обозначение количества витков резьбы на одном дюйме;

- QQQ — обозначает дюймовую резьбу, иногда может встречаться и в четырёхбуквенном написании;

- L — это длина, измеряемая в дюймах.

Чтобы узнать диаметр резьбы на дюймовом болте, выполненные замеры необходимо разделить на 25,4 мм. Полученный результат даст вам дюймовое значение, которое затем необходимо сравнить с соответствующей таблицей UNC.

| Номинальный диаметр резьбы d=d1 | Шаг резьбы P | S | e | k | d3 | l-l1 | |

| крупный | мелкий | ||||||

| 6 | 1 | 10 | 10,9 | 4,0 | 1,6 | 4,0 | |

| 8 | 1,25 | 1 | 13 | 14,2 | 5,3 | 2,0 | 4,0 |

| 10 | 1,5 | 1,25 | 16 | 17,6 | 6,4 | 2,5 | 4,0 |

| 12 | 1,75 | 1,25 | 18 | 19,9 | 7,5 | 3,2 | 5,0 |

| (14) | 2 | 1,5 | 21 | 22,8 | 8,8 | 3,2 | 5,0 |

| 16 | 2 | 1,5 | 24 | 26,2 | 10,0 | 4,0 | 6,0 |

| (18) | 2,5 | 1,5 | 27 | 29,6 | 12,0 | 4,0 | 6,0 |

| 20 | 2,5 | 1,5 | 30 | 33,0 | 12,5 | 4,0 | 6,0 |

| (22) | 2,5 | 1,5 | 34 | 37,3 | 14,0 | 5,0 | 8,0 |

| 24 | 3 | 2 | 36 | 39,6 | 15,0 | 5,0 | 8,0 |

| (27) | 3 | 2 | 41 | 45,2 | 17,0 | 5,0 | 8,0 |

| 30… | 3,5 | 2 | 46 | 50,9 | 18,7 | 6,3 | 10,0 |

Шаг резьбы на дюймовых изделиях измеряется аналогично метрическим болтам, однако в данном случае учитываются витки на расстоянии в один дюйм. Для удобства работы рекомендуется иметь резьбомер с дюймовыми значениями.

Длина изделия также измеряется, но в дюймах. Расчет важен в том плане, что необходимо помнить, что нахождение дюймовой величины подразумевает деление на 25,4 мм. Ориентируясь на таблицы, можно легко найти соответствующее значение.

Затрудняетесь с выбором?

Если у вас возникают затруднения с выбором продукта, позвоните нам, и мы предоставим квалифицированную консультацию, чтобы помочь вам сделать наилучший выбор.

Похожие статьи

Как определить размер болта и гайки?

Создание прочного соединения между двумя и более деталями является ключевым фактором для их долговечности и безопасности, поэтому правильный выбор крепежных элементов — это один из самых важных аспектов. Основной вопрос, который возникает в этом контексте, заключается в том, как определить размеры гайки и болта, которые будут использоваться для соединения различных компонентов. Далее мы представим ключевые характеристики, влияющие на подбор нужных типов крепежа, и расскажем о том, как выбрать крепление под ключ.

Основные размеры болтов и гаек

Перед тем как определять размер болта или гайки, нужно учитывать ряд особенностей, среди которых наиболее важны такие параметры, как диаметр головки, толщина и длина изделия. Полный комплект обозначений, по которому определяется тип и назначение данных элементов, включает в себя следующие параметры:

- М – данная буква указывает на то, что изделие имеет метрическую резьбу;

- Р – обозначение, указывающее на шаг резьбы, который может быть мелким, крупным, особо мелким или особо крупным (последние как правило не обозначаются);

- D – обозначение, которое указывает на диаметр гайки;

- L – данная буква указывает на длину элемента.

Рядом с буквой обязательно указывается и цифровое значение, которое обозначает конкретные показатели по каждому параметру. Для упрощения подбора каждая цифра указывается в миллиметрах.

При определении нужного компонента важным аспектом считается учёт особенностей изделий, изготавливаемых по различным стандартам. Основные стандарты включают в себя ГОСТ (действующий в России), ISO (применяемый в Европе) и DIN (стандарты, действующие в Германии).

Размеры дюймовых болтов

Размеры болтов с дюймовой градацией не менее важны, чем для аналогичных метрических изделий. В данной ситуации крепежи также могут решать различные задачи. Примечательно, что дюймовые меры делятся на три основные градации — F, Lt и A. Для метизов по системе F выделяются определенные параметры:

Для метизов типа Lt присваиваются значения:

В рамках градации A, например, есть следующие размеры:

- 7/16;

- 9/16;

- 3/4;

- 2 1/4 (это далеко не все позиции, а лишь некоторые из них для примера, более подробную информацию можно получить при обращении к нам).

Как определить размеры и параметры?

Возможно довериться словам продавцов и спецификациям производителей, но это возможно только в идеальных условиях. В реальной жизни важно тщательно проверять размеры, особенно когда необходимо определить параметры метиза, чья маркировка стерта.

Общее обозначение в описаниях изделий с метрической резьбой обычно следует схеме DxPxL. Это обозначает, соответственно, диаметр, шаг нарезки и суммарную длину. Поэтому важно проводить самостоятельные замеры в том же порядке. Определить сечение можно с помощью микрометра, хотя менее точным будет штангенциркуль. Простой способ — плотная намотка проволоки в размере десяти витков и последующее измерение длины с помощью линейки.

Хоть для определения длины также можно использовать линейку, целесообразнее воспользоваться штангенциркулем, так как он может понадобиться и в будущем. Хотя бы честно, если измерения в этом случае не соответствуют табличным данным, это может означать, что либо болт бракован, либо сделан по дюймовому стандарту.

Если болт имеет потайную головку, то её размер обязательно учитывается при измерении, однако для болтов с открытой головкой это делать не нужно.

Назначение прочностных параметров

Диаметр крепежных элементов прочно связан с физико-механическими свойствами материала, из которого они изготовлены. При выборе метизов необходимо учитывать их прочностные характеристики.

Для болтов из конструкционных сталей необходимо ориентироваться на требования, описанные в ГОСТ 1759.4-87 (соответствует ISO 898/1-78). Этот нормативный документ включает 11 классов прочности:

- от наименьшего класса 3.6 — с пределом прочности на растяжение всего 330 МПа, изготовленный из углеродистых сталей с содержанием углерода менее 0,2%;

- до наивысшего класса 12.9 — с пределом прочности 1220 МПа, изготовленный из легированных квакированных сталей.

Существуют негласные рекомендации, касающиеся назначения классов прочности для различных задач:

- Классы 3.6, 4.6 и 4.8 используются для сборки изделий из пиломатериалов и дерева;

- Классы 5.6 и 5.8 используются для сборки простых конструкций из металла, которые не подвержены значительным нагрузкам;

- Классы 6.6 и 6.8 применяются для сборки облегченных специальных конструкций (используются не так часто);

- Классы 8.8, 9.8, 10.9 и 12.9 предназначены для машиностроения и нагруженных конструкций, включая те, которые работают при повышенных температурах (класс 12.9).

Обозначение прочности наносится прямо на головку болта, где класс обозначается двумя цифрами через точку.

Если известно, что крепеж будет использоваться в условиях высоких температур (свыше 300°С) или в агрессивных средах (вода, пар, газ, кислоты и щелочи), применяется другой нормативный документ — ГОСТ ISO 3506-1-2014, который описывает классы прочности для изделий из нержавеющих сталей.

В некоторых случаях используются болты из латуней, алюминиевых сплавов и бронзы. Однако их сложно оценить с точки зрения прочностных свойств, поскольку цветные метизы применяются для других целей, таких как тепло- и электропроводность, а также химическая инертность.

Общая прочность каждого болта включает три ключевых компонента:

- прочность стержня;

- прочность резьбы;

- прочность головки.

Первый из этих параметров является определяющим и используется для всех расчетов.

Несущая способность шестигранной головки зависит от её высоты. В случае недостаточности этой величины могут возникнуть разрушения под действием поперечной нагрузки сразу под гладкой частью головки. Поэтому изделия с низкой головкой применяются редко, а оптимальная высота этой части должна составлять от 0,6 до 0,67% от диаметра резьбы.

Стоит также отметить, что если прочность металла в области резьбы будет отличаться от прочности стержня, разрушения могут начаться уже при первой затяжке. Напряжения сконцентрируются на впадинах резьбы, однако при нормальных условиях они не оказывают значительного влияния на общее состояние. Если сталь в этой зоне слишком вязкая или наоборот хрупкая, это может привести к деформации или разрушению витков.

Нередко встречается обратная ситуация, когда резьба оказывается прочнее, чем сам болт. Это может произойти, например, при холодной накатке витков, в процессе которой поверхность металла уплотняется. Когда крепеж оказывается под нагрузкой, он может лопнуть по гладкой части.

Поэтому одной из сложнейших задач в вопросе выбора болта является необходимость обеспечить равнопрочность всего изделия. В соответствии с требованиями ГОСТ 1759.4-87, различие в твердости между поверхностью и сердцевиной не должно превышать 30 HV. В противном случае какая-то зона окажется ослабленной, что приведет к перераспределению нагрузки.

Особые функции

Завершив расчёты нагрузок, необходимых размеров резьбы и длины соединения, а также выбрав необходимый класс прочности, нужно решить задачу по исключению риска саморазвинчивания общем процессе сборки. Это может произойти под регулярными ударными и вибрационными нагрузками, а также в результате воздействия упругих сил отжима в зоне стяжки.

Резьбовые соединения могут быть контрятся (блокироваться), т.е. фиксироваться в заданном угловом положении, что предотвращает проворачивание гайки и болта вокруг своей оси, и соответственно ослабление затяжки. Выбранный метод фиксации резьбы может оказать значительное влияние на конструкцию крепежа.

Для достижения надежного закрепления используются следующие техники:

- Установка круглой плоской шайбы и замена одной гайки на две;

- Использование пружинной шайбы (гровера), которая упирается остриями в торец головки болта;

- Применение лапчатой шайбы, при этом лапки необходимо загнуть на плоские поверхности рядом с соединением;

- Установка зубчатой шайбы, острые выступы на которой врезаются в опорную поверхность детали, создавая силы трения, которые предотвращают проворачивание болта;

- Использование специальной разрезной гайки, которая фиксируется винтом;

- Сверление небольшого отверстия в концевой части резьбы болта, в которое помещается винт с увеличенной шляпкой для притягивания гайки;

- Установка нейлоновой вставки в резьбовое отверстие до установки болта, такая вставка будет деформироваться при установке болта, заполнив зазоры;

- Применение клея-герметика;

- Установка шплинта или штифта на торец резьбового конца болта для предотвращения возможного осевого смещения;

- Торцевое соединение болта к гайке с помощью приваривания в трех точках;

- Кернение торца резьбового конца болта к гайке в 2 или 3 точках.

Отдельно стоит уделить внимание групповому методу стопорения резьбовых соединений, при котором все болты обвязываются проволокой с минимальным натяжением.

Некоторые методы фиксации резьбы требуют наличия отверстия в стержне болта (для шплинта или штифта) или на гранях головки (для проволоки). Обратите внимание на этот момент при окончательном выборе крепежа, однако не ставьте его в приоритет всей последовательности действий. Современные технологии позволяют достаточно легко заказывать нестандартные крепежные элементы, так что вопрос подбора крепежа не должен вызывать особых затруднений.

Существует множество методов надёжного стопорения соединения, что позволяет легко подобрать подходящий вариант, даже если у вас в руках не совсем тот крепеж, который вы хотели изначально. Однако расчёт болтов на прочность под нагрузкой всегда однозначен. Только правильный выбор всех геометрических параметров и прочностных свойств поможет обеспечить надёжность крепления на весь период его эксплуатации.