Коррозионная стойкость представляет собой способность металлических материалов минимизировать разрушение, в частности дислокационную ползучесть, как во времени, так и в условиях экстремальных температур — высоких и криогенных. Это качество также играет ключевую роль при взаимодействии с агрессивными средами, то есть с веществами, которые активно реагируют с одним или несколькими компонентами сплава. Коррозию можно разделить на два основных типа:

Аустенитная сталь: свойства, структура, марки

Аустенитная сталь относится к группе сплавов, которые обладают практически полным отсутствием магнитных свойств, по этой причине она высоко ценится в самых различных отраслях промышленности. Кроме того, этот тип стали не подвержен коррозии, а также способен хорошо выдерживать механическую деформацию. Интересно, что такие уникальные свойства аустенитной стали обусловлены её определенной структурой и составом.

Аустенитная сталь представляет собой специфическую модификацию железа, которая достигается за счет высокой степени легирования и наличия гранецентрированной кристаллической решетки. Этот тип стали образуется в процессе термообработки, но до этапа закалки. Интересно, что процесс её производства и области применения довольно разнообразны и сложны.

Основные свойства аустенитных сталей

Для начала, давайте разберем, что такое аустенитная сталь в более простом формате. Аустенитные сплавы составляют самую крупную группу высоколегированных сталей. Как правило, они включают более 16 % хрома и не менее 7 % никеля. Эти компоненты придают сплаву значительную устойчивость к коррозии и жаропрочность, причем, если содержание хрома превышает 20 %, сплав приобретает выдающуюся жаростойкость. В аустенитную сталь также могут добавляться другие элементы, такие как молибден, ванадий, титан и ниобий, что еще более улучшает её характеристики.

Аустенитные железные сплавы можно классифицировать на три основные категории в зависимости от их свойств:

- Коррозионно-стойкая аустенитная сталь содержит около 18 % хрома, 30 % никеля и 0,25 % углерода. Эта сталь начала использоваться в промышленности в начале XX века и благодаря относительно низкому содержанию углерода проявляет отличную коррозионную устойчивость при высоких температурах. В состав такого сплава часто добавляются кремний, марганец и молибден для улучшения его характеристик.

- Жаропрочная аустенитная сталь, обладая гранецентрированной кубической решеткой, устойчива к температурам выше +1 100 °C. По этой причине такие сплавы нашли широкое применение при изготовлении турбин, печей и других агрегатов, работающих на дизельном топливе. Для повышения жаростойкости в состав сплава часто вводятся бор, ниобий, ванадий, вольфрам и молибден.

- Высоколегированная хладостойкая аустенитная сталь содержит 19 % хрома и 25 % никеля. Эта сталь не только демонстрирует отличную коррозионную устойчивость даже при резком охлаждении, но и выделяется повышенной вязкостью и пластичностью. Однако её основным недостатком является не слишком высокая прочность при обычных температурах.

Следует отметить, что высокое содержание легирующих элементов, таких как никель и хром, делает высоколегированные аустенитные железные сплавы одними из самых дорогих. Вдобавок, при использовании остальных легирующих примесей, которые придают стали те или иные специфические свойства для определенных условий применения, цена на такую сталь может существенно возрасти.

Определение

Процесс аустенизации включает в себя нагрев углерода и карбида хрома. На данном этапе указанные элементы полностью растворяются в аустените, но последующее быстрое снижение температуры препятствует повторному образованию карбидов. Также, когда применяется сварка, готовые элементы могут вновь подвергаться аустенизации, что также известно под термином стабилизирующий отжиг.

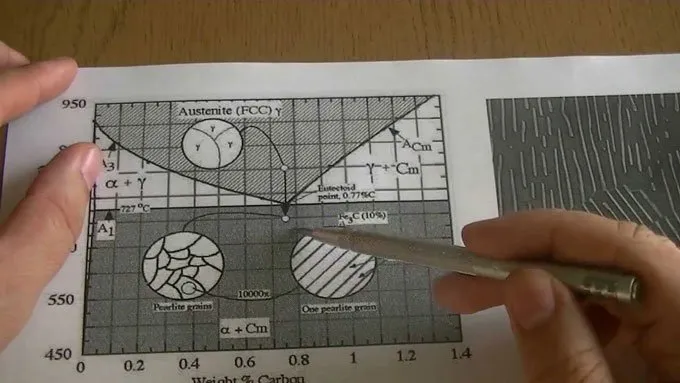

В терминах металлургии используется термин «аустенит», который означает гранецентрированную сталь. Этот процесс заключается во введении углерода в Y-железо, что приводит к образованию кубической гранецентрированной решетки, повышая устойчивость материала к перепадам температур и вызывая его химическую инертность.

Зачем нужна

Сталь, прошедшая аустенитную обработку, становится прочной и стойкой как к температурным, так и к механическим нагрузкам. Дополнительно, данный материал не подвержен коррозийному повреждению, что делает его идеальным для разнообразных применений.

Причины для обработки металлов заключаются в следующем:

У продукта отсутствуют магнитные свойства.

Магнитные характеристики легирующих элементов и самого железа нейтрализуются благодаря уникальной кристаллизованной структуре. Таким образом, при воздействии магнитного элемента на аустенитную сталь никакой ответной реакции с той не происходит.

Повышенная прочность.

Использование аустенитной стали позволяет выдерживать различные температуры, такие как жар, холод и мороз, без ущерба для ее свойств.

Химическая инертность.

При условии поддержания оптимальной температуры аустенитная сталь не вступает в контакт с активными химическими компонентами. Таким образом, она находит применение в производстве оборудования, которое контактирует с солями, кислотами и даже радиоактивными веществами. Даже по истечении длительного времени эксплуатации сталь не теряет своих свойств, а ее структура остается неизменной.

Устойчивость к коррозии.

При поддержании нормальной температуры аустенитная сталь не подвержена негативному воздействию кислорода, углекислого газа, воды и азота, что исключает процесс ржавения и окисления. Поэтому данная сталь особенно полезна в морских условиях.

По всем вышеперечисленным причинам аустенитные стали подвергаются тщательной обработке.

Физические свойства

- Высокая прочность.

Материал сохраняет свою прочность, упругость и устойчивость к нагрузкам даже в условиях обычной эксплуатации. Это позволяет аустенитной стали выдерживать значительные нагрузки, включая резкие температурные изменения. - Магнитная инертность.

Кристаллическая структура аустенитной стали почти полностью нейтрализует возможность магнитного воздействия со стороны железа и легирующих элементов. Поэтому при взаимодействии с магнитным полем образуется крайне слабое магнитное поле, не влияющее на свойства материала. - Коррозионная устойчивость.

В нормальных температурах аустенитная сталь не вступает в химические реакции с атмосферным кислородом, углекислым газом и другими элементами, что минимизирует риск коррозии. Поэтому детали из такой стали идеально подходят для морского применения (корабли, мосты, турбины и прочие конструкции). - Химическая инертность.

На стандартной температуре аустенитная сталь не реагирует с высокоактивными химическими веществами и не ржавеет даже при длительном контакте. Это делает её удобной для хранения и работы с кислотами, щелочами и солями.

Согласно составу и физическим свойствам выделяют три типа аустенитной стали:

Антикоррозийный аустенитный класс стали

В эту категорию входят сплавы с высоким содержанием хрома и никеля, с незначительными добавлениями кремния, марганца и молибдена. Подобные сплавы отличаются минимальным риском коррозии при любых температурных условиях.

Антикоррозийная стойкость обеспечивается двумя ключевыми факторами. Первый — это высокое содержание хрома, который формирует защитную пленку на поверхности стали. Второй — низкое содержание углерода (менее 0,3 %), благодаря чему материал не контактирует с кислородом, азотом, водой и другими химическими веществами, что предотвращает коррозионные процессы.

Эти характеристики сохраняются даже при температурных изменениях, поскольку хром не теряет своих качеств.

Жаростойкий класс

В эту группу входят сплавы с высоким содержанием таких элементов, как никель, бор, ниобий, ванадий, молибден и вольфрам. Эти легирующие элементы повышают прочность стали и минимизируют риск образования воздушных пор в атомной структуре. Благодаря этим свойствам жаростойкий аустенит способен сохранять свою форму даже при высоких температурах, достигающих 1100 градусов.

К данной группе относятся материалы, которые обычно используются для изготовления печей, различного оборудования и сложных станков. В некоторых сплав также добавляется значительное количество хрома, благодаря чему получается жаростойкий антикоррозионный сплав, который не только выдерживает высокие температуры, но и защищен от коррозии.

Хладостойкий класс

Эта категория включает сплавы с повышенным содержанием хрома и средним содержанием никеля. В такую сталь также могут входить добавки, такие как алюминий, марганец, ванадий, вольфрам.

Хладостойкие сплавы способны функционировать в очень низких температурах и стойко переносят резкие температурные перепады. Однако при обычной комнатной температуре такие стали могут иметь невысокую прочность и менее выраженные характеристики химической инертности.

Сварка аустенитной стали

Соединение изделий из аустенита осуществляется различными сварочными методами. К ним относятся основные технологии сварки: дуговая, электрошлаковая и сварка в защитных газах.

Однако сварка аустенитных сталей обладает множеством своих нюансов и особенностей, которые должен знать каждый сварщик заранее. Одной из важных особенностей является то, что аустенит при нагреве претерпевает значительные изменения физических свойств, что накладывает строгие требования к процессу сварки. Неправильный температурный режим может сильно ухудшить качество сварного шва, снижая прочностные характеристики соединения.

Особенности нагрева аустенита

- При температуре около +350 градусов в сплаве происходят активные диффузионные процессы, которые приводят к уменьшению пластичности металла, а не к её увеличению.

- В диапазоне температур от +350 до +500 градусов происходит термическая перестройка металла, что ведет к повышению хрупкости, растрескиванию карбидных компонентов и изменению теплопроводности.

- При нагреве в диапазоне от +500 до +650 градусов происходит выпадение карбидных компонентов, что сварщик также должен учитывать во время работы.

- Когда температура превышает +750 градусов, происходит серьезное увеличение хрупкости металла, что может привести к образованию трещин, значительно снижающих прочность сварного соединения.

Таким образом, сварщик должен избегать трещин, неровностей и отверстий в области сварного шва. Чтобы предотвратить данные дефекты, рекомендуется на шов наплавить небольшой металлический слой с другим химическим составом.

Для такого защитного слоя нужно воспользоваться металлом с высокой коррозионной стойкостью и удлиненной жаропрочностью. В идеале, защитный слой следует обжигать при температуре около +800 градусов, чтобы избежать трещин при высоких нагрузках.

Электрошлаковая сварка

Электрошлаковая сварка может эффективно применяться для соединения как крупных, так и малых изделий на основе аустенита. Главным преимуществом данной технологии является минимизация риска образования трещин и отсутствие деформаций на стыках, что значительно упрощает сварочные работы.

Важно проводить сварку быстро, при рекомендуемой низкой температуре, так как длительный нагрев выше 1200 градусов может привести к образованию локальных трещин, что, в свою очередь, может привести к поломке сплава.

- Сварку целесообразно осуществлять с помощью проволоки диаметром 2-4 миллиметра. Основной недостаток данного подхода заключается в высокой скорости расхода проволоки и её значительной стоимости.

- Для соединения толстых деталей рекомендуется использовать пластинчатые электроды, оптимальная толщина которых составляет 5-15 миллиметров. Хотя они дороже, нежели проволока, они значительно дольше сохраняют свою целостность.

- При работе с высококоррозионными сплавами требуется либо проводить закалку, либо отжиг — это поможет избежать возникновения ножевой коррозии.

Дуговая сварка

Дуговая сварка обладает некоторыми недостатками при соединении аустенитных сталей.

Стали аустенитного класса и их особенности

Особой популярностью пользуются аустенитные нержавеющие стали, отличающиеся своей прочностью, долговечностью и стойкостью к коррозии. Этот тип сталей прост в производстве и обслуживании, а также является экологически безопасным, что делает его предпочтительным вариантом для деталей архитектурных сооружений, в автомобилестроении, медицинском оборудовании и множестве других областей.

Стали данного класса обладают высокой устойчивостью к нагреванию и коррозии, а также как правило, они очень пластичны и могут быть легко подвергнуты деформированию, что позволяет изготавливать детали сложной формы.

Хоть такие стали не поддаются упрочнению механическим способом в результате термической обработки, они с легкостью поддаются отжигу. Это делает возможным сохранение нужного количества остаточного аустенита, необходимого для налаживания достаточно высокой ударной вязкости металла.

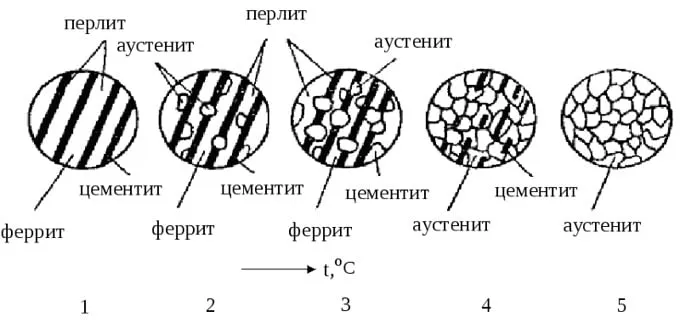

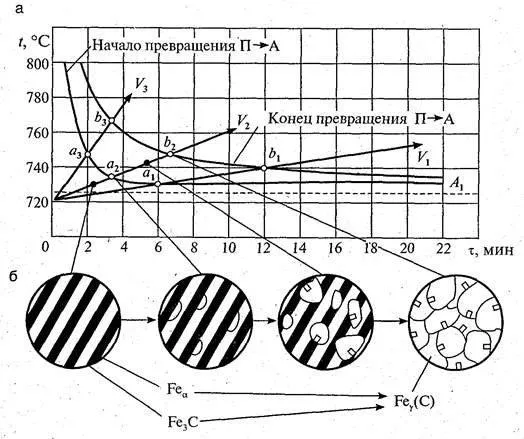

Микроструктуры одного и того же типа материала после отжига, горячей деформации и полной рекристаллизации можно наблюдать на прилагаемых иллюстрациях.

Применение

Аустенитные нержавеющие стали находят широкое применение в различных областях, включая быт, промышленность, транспорт и архитектуру. Главными их преимуществами считаются высокая коррозионная стойкость, хорошая пластичность, прочность и стабильность характеристик даже при экстремальных температурах. Пищевая, фармацевтическая, химическая, а также целлюлозно-бумажная и нефтехимическая промышленности значительно зависят от применения аустенитных нержавеющих сталей, так как их коррозионная стойкость создает условия для низких эксплуатационных расходов, предотвращает загрязнение продукции, обеспечивает высокую чистоту и долговечность. В этих сферах также важна легкость в сварке и высокая технологичность применения стали.

Стали высокой стабильности используются для деталей, подверженных глубокой вытяжке, или для компонентов с низкой магнитной проницаемостью. В качестве примеров последнего можно привести корпуса автомобильных фильтров, картриджи для ручек, кастрюли и детали дисководов компьютеров.

Высокая прочность холоднодеформированной аустенитной нержавеющей стали делает её основной составляющей для транспортных средств, а также для пружин, анкеров ремней безопасности и лезвий ножей.

Аустенитные материалы также сохраняют отличные свойства даже при температурах жидкого гелия, что делает их идеальными для криогенных приложений. Эти стали прекрасно подходят для использования как при температурах до 800 °C (в теплообменниках, котлах, турбинах), так и в производстве автомобильных выхлопных систем, где обычная пластичность и ползучесть ферритных сталей оказываются недостаточными.

Методы получения аустенита

Аустенит — это специфическая структура металла, которая в мало легированных марках формируется в температурном диапазоне от 550 до 743 ºC. Как же сохранить эту структуру и свойства за пределами указанных температур? Ответ заключается в методах легирования. Заполнение решетки аустенита атомами других элементов приводит к образованию структурных искажений, что в свою очередь увеличивает температурный диапазон, при котором аустенит сохраняет свои характеристики.

Как именно эти свойства проявляются и каковы их условия формирования, зависит от добавочных, то есть легирующих элементов и термической обработки, которую могут получать детали. При этом на развитие аустенитной структуры влияют не только сами элементы, но и их соотношения. В зависимости от этого, аустенитная сталь делится на несколько категорий:

- Хромомарганцевая и хромникелемарганцевая (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- Хромоникелевый класс (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10);

- Высококремниевая (02Х8Н22С6, 15Х18Н12C4Т10);

- Хромоникельмолибденовая (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Существуют немногочисленные элементы-сподвижники, которые могут быть использованы как одновременно, так и частично, в зависимости от необходимого результата:

- Хром. При содержании более 13 % он образует оксидную пленку толщиной 2-3 атома на поверхности, что обеспечивает защиту от коррозии. В аустените хром находится в свободном состоянии, но это возможно лишь при минимальном содержании углерода, так как тот в свою очередь формирует карбид Cr23C6. Такое взаимодействие может привести к сегрегации хрома и обеднению больших участков матрицы, увеличивая их доступность для окисления.

- Углерод. Максимальное его содержание обычно не превышает 10 %. Углерод в аустените находится в составе соединений, его основная функция заключается в образовании карбидов, которые обеспечивают высокую прочность.

- Никель. Это основной элемент, стабилизирующий нужную структуру материала и достаточно 9-12 % для перевода стали в аустенитный класс. Он разрезает и сдерживает рост зерна, что, в свою очередь, обеспечивает высокую пластичность.

- Азот. Этот элемент заменяет атомы углерода, содержание которых в коррозионно-стойких сталях ограничено до 0,02 %.

- Бор. Даже в тысячных долях процента этот элемент увеличивает пластичность аустенита, разрезая его зерно.

- Кремний и марганец. Эти элементы не указываются как основные легирующие материалы в маркировке, но тем не менее являются важными добавками, которые укрепляют и стабилизируют структуру аустенита.

- Титан и ниобий. При температуре выше 700 °C карбид хрома начинает распадаться, образуя более стойкие соединения TiC и NiC, которые не способствуют межкристаллитной коррозии. Однако их использование не всегда оправданно для холодостойких сталей, так как это может привести к увеличению предела распада аустенита.

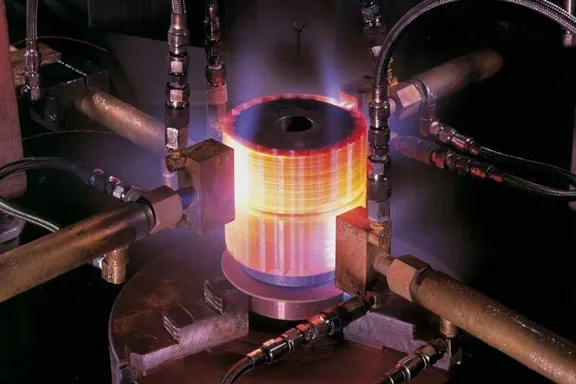

Термическая обработка

Аустенит чаще всего подвергается термической обработке только при необходимости. Основной процедурой является высокотемпературный отжиг (1100-1200 °C в течение 0,5-2,5 часов), который устраняет хрупкость конструкционного материала. Дальше следует закалка с охлаждением в масле или на воздухе.

Сталь, легированная алюминием, часто проходит двойную закалку и двойную нормализацию.

Финальная механическая обработка должна проводиться до закалки, но после отжига.

Изделия из аустенитных сталей

Полуфабрикаты, в которых поставляется аустенитная сталь, включают в себя:

- Листы. Толщина таких листов варьируется от 4 до 50 мм, при этом гарантируется соответствие как химического состава, так и механических свойств.

- Поковки. Учитывая сложность обработки этих сталей методом сварки, изготовление некоторых деталей зачастую осуществляется на этапе литья, например, для роторных машин, дисков, турбин и труб, используемых в двигателях.

Методы соединения аустенитной стали включают:

- Припой. Это подразумевает ограничения в использовании металла при температурах выше 250 °C;

- Сварка. Возможность соединения в защитной атмосфере (газовой, флюсовой) с последующей термической обработкой;

- Механическое соединение. Использование болтов и других крепежных элементов, сделанных из аналогичного материала.

Аустенитные стали входят в число самых дорогих технических сталей, и их использование зачастую ограничивается узкими специализированными применениями.