К минусам относятся также невозможность применения арболита для строительства высотных зданий и общая уязвимость данного материала к воздействиям химически активных газов, что может ограничивать его использование в некоторых условиях.

Арболит или газобетон, сравниваем, что лучше?

При выборе строительного материала для малоэтажного строительства особенно важно учитывать теплопроводность, однако этому фактору следует придавать значение в сочетании с другими важными параметрами. К числу таких параметров относятся способность материала выдерживать механические нагрузки, его прочность, а также влагопоглощение. В этой связи возникает вопрос о том, что выбрать — арболит или газобетон, так как оба материала активно применяются в современном строительстве, и процесс выбора может показаться сложным и запутанным.

Арболит является достаточно давним строительным материалом, который был разработан в Нидерландах в 1930-е годы, где он был запатентован под названием Durison. В Советском Союзе производство бетона с древесными наполнителями началось в 1960-е годы, и именно тогда материал получил название арболит. За доступную цену арболит быстро завоевал популярность в сфере малоэтажного строительства, и начиная с 2000-х годов, его востребованность продолжает расти.

Как производят арболит

Арболит представляет собой легкий бетон, совмещающий в своем составе цементное вяжущее вещество и различные органические компоненты, которые составляют 80-90% общего объема. К этому составу также добавляются химические добавки, играющие роль в формировании определенных эксплуатационных характеристик. В качестве органического наполнителя, как правило, используется измельченная древесина, которая и объясняет название материала (буквально, слово «arbre» переводится с французского как «дерево»). Помимо древесной щепы, могут включаться и другие органические наполнители, такие как дробленые стебли хлопчатника или рисовая солома. Для минерализации арболита используют экологиялық чистые добавки, такие как сульфат алюминия или хлорид кальция, часто применяемые даже в пищевой индустрии. Зачастую добавляют и нитрат кальция, а также жидкое стекло, чтобы дополнительно повысить качество и долговечность продукции. Существенно отметить, что органические компоненты могут негативно сказываться на процессе затвердевания цемента, и те химические добавки, о которых упоминалось ранее, помогают нейтрализовать их воздействие. Производство арболита осуществляется при помощи сочетания цементного раствора, древесной щепы и вышеуказанных добавок методом вибропрессования в соответствии с нормами ГОСТ 19222-84 и ГОСТ Р 54854-2011, первый из которых является международным сертификатом. Возможно и использование другой технологии — метода прямого прессования, который был разработан позже и характеризуется меньшими затратами. Однако важно помнить, что этот метод имеет значительные недостатки, например, невозможность контроля за пространственной ориентацией щепы в процессе застывания блока, что может привести к внутреннему напряжению материала. На сегодняшний день наиболее распространенной технологией является вибропрессование. Это связано с тем, что данный метод обеспечивает однородную массу без формирования внутренних напряжений, даже в процессе затвердевания цемента.

Свойства арболита

Упомянутые технологии производства позволяют получать арболитовые блоки с плотностью 500-600 кг/м³, обладающие различной прочностью на сжатие, например, либо В 1.0, что подходит для возведения одноэтажных зданий, либо В 1.5 и В 2.0, которые могут быть использованы для строительства двухэтажных объектов. Блоки имеют достаточно крупные размеры, такие как 200 х 300 х 600 мм, что позволяет заменять сразу несколько кирпичей и значительно сокращает время, необходимое для их укладки. Кроме того, на рынке можно найти арболитовые перегородочные блоки с другими размерами, например, 500 х 300 х 140 мм или 500 х 300 х 150 мм. Выпускаются также U-образные балки-перемычки. Особое внимание следует уделить теплопроводности арболита, которая составляет порядка 0,17 Вт/м∙С и удовлетворяет строительным нормам по тепловой защите зданий, действующим для средней полосы России. В общем, эксплуатационные характеристики арболита и газобетона очень близки, однако первая разновидность материала оказывается более доступной по цене, особенно если сравнивать с автоклавным газобетоном. У арболита также имеется преимущество в легкости обработки: его можно легко пилить при помощи ножовки с крупными зубьями или же бензопилой. При применении арболита в малоэтажном строительстве принимается во внимание не только его легкость в обработке, но также факт, что этот материал способствует созданию комфортного микроклимата в помещениях, предотвращая резкие колебания температуры и влажности воздуха. При покупке арболитных блоков внимание следует уделять размеру щепы, которая должна составлять около 40х10х5 мм. Использование более мелкой фракции может увеличить коэффициент теплопроводности, в то время как слишком крупная щепа может уменьшить прочность блока и вызывать её значительную усадку.

Газобетон и его свойства

Чтобы разобраться, чем отличается арболит от газобетона, тщательное изучение последнего материала предстает важной задачей. Газобетон классифицируется как ячеистый материал, обладающий высокими теплоизоляционными характеристиками. Он производится из портландцемента, воды и песка с добавлением алюминиевой суспензии, которая инициирует газообразование, образуя пустоты в структуре материала — именно они и обеспечивают его теплоизоляционные свойства.

Технология производства

Существует два основных вида газобетона — автоклавный и неавтоклавный. При неавтоклавном способе затвердевание бетонной смеси происходит практически естественным путем; форму помещают в камеру нагрева, однако температура не превышает 35-40 градусов. Это позволяет смеси постепенно повышать свои характеристики без вмешательства дополнительных факторов. Этот метод достаточно удобен и экономичен, однако следует учитывать, что неавтоклавный газобетон имеет более низкие эксплуатационные характеристики, поскольку поры в таком материале формируются неравномерно.

В отличие от этого, автоклавный метод включает помещение формы со смесью в автоклав, где воздействие высоких температур и давлений позволяют добиться одинакового распределения пор в структуре, что значительно повышает эксплуатационные характеристики готового газа

Преимущества газобетона

Независимо от применяемой технологии, газобетон обладает рядом достоинств:

- Экологическая чистота: в его состав входят только безопасные минеральные компоненты, что делает его безвредным для здоровья.

- Отличные теплоизоляционные свойства, позволяющие эффективно сохранять тепло.

- Низкий уровень водопоглощения, что продлевает срок службы конструкции.

- Высокая морозостойкость, сопоставимая с кирпичной кладкой, что позволяет удерживать свою прочность в холодную погоду.

- Хорошие звукоизоляционные качества, обеспечивающие комфорт в жилых помещениях.

- Высокая паропроницаемость, благодаря чему в помещениях создается здоровый микроклимат без избыточной влажности.

Следует отдельно отметить, что газобетонные блоки обладают высокой огнестойкостью: они не поддерживают процессы горения, что является важным параметром для строительных материалов.

Есть ли у газобетона недостатки

К основным недостаткам этого материала можно отнести хрупкость и недостаточную прочность на изгиб. Под хрупкостью подразумевается тот факт, что проектирование должно учитывать определенные нагрузки, чтобы избежать слишком больших перегрузок. То же самое касается прочности на изгиб. Эти недостатки обусловлены пористой структурой газобетона и, по сути, являются продолжением его достоинств.

Что это такое?

Арболит — это разновидность легкого бетона, который начал использоваться в строительстве более 60 лет назад. В Советском Союзе было более 100 предприятий, специализировавшихся на производстве этого долговечного и качественного строительного материала. Однако со временем спрос на арболит несколько уменьшился, и он не так активно использовался в строительстве до недавнего времени.

Но с учетом новых тенденций и возросшего интереса к качественному, теплому и быстрому в возведении жилью, арболитовые блоки вновь вернули в строй, и на сегодняшний день материал заслуженно считается одним из основных вариантов строительных материалов для малоэтажного строительства.

Чтобы понять, почему данный материал имеет такое большое количество поклонников, необходимо обратить внимание на его состав. Почти 90% его объема составляет древесная щепа. Для создания блоков используется только отборное сырье: без сучьев, листвы и другого мусора, связанного с деревообработкой. Остальные 10% составляют цемент высокой прочности, химические добавки и связующие вещества.

Внешним образом арболит представлен в виде прямоугольных объемных блоков, обладающих специальной оболочкой, составленной из вяжущего вещества. Структура арболита пористая, что способствует комфортабельному воздухообмену в помещениях и поддерживает оптимальный уровень влажности. Эксплуатационные характеристики данного материала схожи с характеристиками деловой древесины, а в некоторых аспектах арболит превосходит кирпич и железобетон.

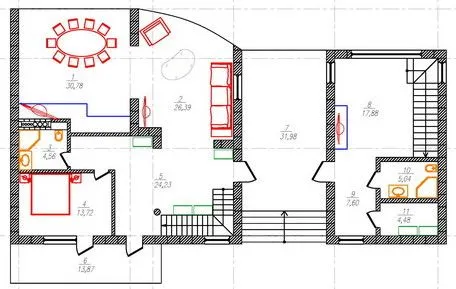

Сфера применения арболита достаточно обширна.

Материал активно применяется при строительстве жилых и промышленных сооружений. В постройках высотой не более 7 метров арболит используется для создания внутренних и наружных самонесущих структур, а также для закладки навесных наружных стен.

Существуют правила, согласно которым арболитовые блоки могут использоваться в строительстве зданий не выше двух этажей. Также этот материал применяют для производства стеновых панелей и кровельных перекрытий, и в качестве шумо- и теплоизоляционных конструкций в частных домах и дачах.

Таким образом, арболит можно уверенно назвать универсальным строительным материалом, что вкупе с его высокой прочностью и доступностью делает его действительно народным.

Как его делают?

Арболитовые блоки обладают выдающимися эксплуатационными характеристиками, что обусловлено тщательно подобранным сырьем, из которого они производятся. Например, древесная щепа, являющаяся основным компонентом блоков, должна строго соответствовать рекомендованным размерам, которые не должны превышать 40х10х5 мм.

Среди прочего, выбор наполнителя зависит от региона, в котором производится материал. В северных районах и средней полосе, где наблюдается обилие отходов деревообработки, обычно используются стружка ели, сосны и пихты, а также щепа тополя, бука, березы и осины. В южных регионах в качестве основного сырья часто используется конопляная костра, рисовая солома и стебли хлопчатника.

Что касается добавок и наполнителей, то для снижения теплопроводности в состав обычно добавляют компоненты, увеличивающие его пористость, а в качестве защиты стружки от гниения применяют бактерициды и инсектициды.

Среди химических компонентов, проходящих в составе арболита, можно отметить хлорид кальция, сернокислые глиноземы и известняк. Благодаря их наличию в составе сырья удалось существенно снизить водопроницаемость и теплопроводность материала. Для производства арболита используется лишь высококачественный цемент.

Например, для производства конструкционных блоков применяют цемент марки 500, реже – 400, в то время как для теплоизоляционного арболита используется более доступный вариант марки М300.

Необходимым условием для изготовления блоков является быстрая формовка, что обеспечивает высокие технические характеристики готовых изделий. Процесс формовки должен выполняться в течение первых 15 минут после замешивания и производится на специализированных станках или вручную. Формирование блоков происходит под влиянием вибрации, что создает высокую плотность и долговечность конечного изделия.

Утрамбовка сырья в формы выполняется поэтапно с выделением трех слоев. Оптимальная температура для сушки готовых блоков должна находиться в диапазоне 30-40 градусов. В таких условиях материал может быть готов уже через сутки. Если же температура воздуха не превышает 20 градусов, затвердение состава может занять от 3 до 5 дней.

При значительном падении температуры ниже 5 градусов процесс затвердевания бетонной смеси может остановиться.

Процесс производства арболитовых блоков на специализированных предприятиях строго регламентирован, а сам состав определяется соответствующим ГОСТом. При заводской технологии производства отклонения в пропорциях практически минимальны и не превышают 2-5%.

Также следует учесть, что влажность и температура рабочего раствора должны соответствовать установленным требованиям. Оптимальной считается влажность, не превышающая 25%, а температура — не ниже 15 градусов.

Только строгая рецептура раствора и правильное соблюдение технологии изготовления арболитовых блоков смогут гарантировать высокое качество эффекта и долговечность материала.

Основные характеристики

В действующем ГОСТе отсутствуют четкие указания на размеры арболитовых блоков для наружных стен и перегородок. Поэтому встречаются изделия различных габаритов. Наиболее популярными на рынке являются следующие размеры:

- 600х350х200 мм;

- 500х300х200 мм;

- 400х300х200 мм.

Параметр, имеющий наибольшее значение — это толщина блока, которая при однорядной кладке должна обеспечивать соответствующие условия сохранения тепла в здании. Эта величина варьируется в зависимости от климатических особенностей той местности, на которой строится здание, и плотности материала.

Перегородочные блоки, при прочих равных характеристиках, имеют меньшую толщину, что позволяет оптимизировать полезную площадь.

Теплопроводность

Благодаря своему уникальному составу и пористой структуре, арболит является одним из самых теплых строительных материалов, обладающим еще более низкой теплопроводностью, чем древесина.

Для справки! Для средних широт достаточно толщины стены 350-380 мм без необходимости дополнительного утепления. Если толщины блоков недостаточно, нормальный микроклимат можно достигнуть с помощью внешней и внутренней отделки.

Прочность на изгиб

В сравнении с другими ячеистыми бетонами, арболит выделяется высокой прочностью на изгиб, достигающей 1 МПа, а модуль упругости составляет до 2300 МПа. Эти показатели имеют прикладное значение: именно от них зависит устойчивость материала к образованию трещин в процессе эксплуатации зданий. Арболит характеризуется высокой устойчивостью к этому дефекту.

Водопоглощение

Характеристики водопоглощения арболитовых блоков варьируются в зависимости от их плотности и могут находиться в диапазоне от 40% для более плотных материалов до 85% для пористых теплоизоляционных изделий. Высокий уровень водопоглощения свидетельствует о недостаточной устойчивости материала к влаге. Поэтому внешний отделочный слой зданий, выполненных из арболита, необходим не только для эстетических целей, но и для защиты.

Степень водопоглощения определяют, полностью погружая блоки в воду. Поскольку структурно арболит объединяет произвольно расположенные щепы, соединенные цементным камнем, жидкость проникает во все пустоты, вытесняя воздух и снижая теплозащитные свойства стен. Кратковременное воздействие влаги не может значительно повредить материалу, поскольку вода быстро испаряется с высыханием цементного камня. Влага из воздуха в материал не впитывается.

Однако при длительном контакте внешних стен с водой она постепенно проникает к внутренней поверхности блоков, нарушая нормальный микроклимат в жилых помещениях. Следствием таких процессов могут стать замерзание влаги внутри пор во время зимних морозов, что может привести к разрушению материала.

Морозостойкость

Морозостойкость напрямую зависит от уровня влагопоглощения, который не следует путать с водопроницаемостью. Как уже упоминалось, арболит практически не впитывает влагу из атмосферы, и если защитная отделка фасада проведена качественно, он может без проблем переносить более 50 циклов замораживания-оттаивания.

Видео описание

Чтобы показать, что арболит — это негорючий материал, можно посмотреть соответствующее видео:

Шумопоглощение

Высокие звукоизолирующие свойства являются еще одним значительным преимуществом арболита. По этому критерию он превосходит не только кирпич и бетон, но и дерево.

Степень усадки

При соблюдении стандартных пропорций арболита и хорошей сушке блоки смысленно показывают минимальную усадку, достигающую примерно 0,5%. Основная часть усадки происходит при созревании материала на производстве.

Он в этом аспекте схож с древесиной: чем ниже влажность, тем меньше степень усадки стен.

Паропроницаемость

Высокий уровень паропроницаемости арболита, достигающий 35%, является несомненным преимуществом, что способствует созданию комфортной атмосферы обитания. Но это также создает требования к выбору отделочных материалов, которые не должны препятствовать движению воздухообменных паров.

Что выбрать?

Так что же выбрать — арболит или газобетон?

- Если говорить о морозостойкости, то газобетонный облицовочный блок выдерживает до 25 циклов замораживания и оттаивания, в то время как арболитовый способен переносить от 50 циклов и более, что говорит о его большей долговечности.

- Кроме того, строительство с использованием арболита оказывается экономически более выгодным и удобным, так как допускается применение саморезов и анкеров, в то время как для газа требуется применение специальных крепежных систем.

- Если арболитовый блок имеет неидеальную геометрию, его можно подрезать обычной циркуляркой, что значительно упрощает процесс укладки. Газобетон обладает хрупкостью: при ударах может образовываться скол или блок может расколоться.

- Основным особенностью является малая тепловая инерция, присущая газобетону. Это означает, что тепло в таком здании удерживается хуже, в то время как в арболитовом доме создается более комфортная среда. В случае использования газобетона могут потребоваться существенные затраты на обогрев или дополнительные утеплительные материалы.

- Дерево внутри арболита действует как естественный регулятор влажности: поры позволяют воздуху свободно перемещаться, поддерживая комфортный уровень влажности, что делает дом похожим на деревянный по своим физическим характеристикам.

Сравнив ключевые характеристики, можно сделать вывод о том, что предпочтение стоит отдать арболиту.

Как выбрать арболитовый блок

При приобретении арболитовых блоков обращать внимание необходимо на несколько важных факторов:

- Внешний вид. Обычно арболитовый блок серого цвета. Если вы заметили оттенки коричневого или зеленого, это может свидетельствовать о недостаточной высушенности блоков или о том, что они содержат превышающий норму процент добавок (грунт, соли, сучья и прочее).

- Размеры щепы и опилок. Крупные размеры могут указывать на недостаточную пропитку минерализаторами и защиту от внешних воздействий. В то время как мелкая фракция древесного наполнителя может привести к повреждениям армирующих связок и снижению теплоизоляционных характеристик.

- Текстура. Наличие трещин, полостей, а также заметные нарушения геометрии блоков могут указывать на некачественное оборудование, игнорирование технологии производства или использование сырья различных размеров. Наличие таких дефектов может значительно повлиять на долговечность и характеристики материала.

Каждый арболитовый блок должен проходить обязательную сертификацию, что подтверждает его соответствие установленным нормам и требованиям.

Выводы

Показатели морозоустойчивости, влагопоглощения, паропроницаемости и других ключевых характеристик напрямую зависят от материалов, используемых для строительства. Без надлежащего планирования и проведения дополнительных мероприятий по утеплению, возведение зданий из арболита не рекомендуется в регионах с низкими температурами и высокой влажностью.

Строительство домов из арболита занимает меньше времени по сравнению со строительством из кирпича или газоблоков, что обусловлено легкостью и простотой в обработке этого материала.

Арболитовые дома можно возводить на любых типах грунтов и рельефов благодаря своей гибкости и невысокому уровню усадки (0,4-0,8%).

Арболит считается относительно недорогим сырьем, однако затраты могут возрасти из-за транспортировки (некоторые регионы могут не иметь сертифицированной продукции), а также из-за утепления и звукоизоляции. Также к росту расходов может привести приобретение блоков с нарушенной геометрией.

При соблюдении качественной гидроизоляции нижних рядов блоков и организации должной вентиляции в помещении, арболит не подвержен гниению, плесени и другим вредоносным осадкам даже в условиях повышенной влажности. Благодаря паропроницаемости обеспечивается естественный обмен влаги и воздуха в помещениях.