Однако черные саморезы действительно имеют свои преимущества, особенно если подходить к их выбору с осознанием их особенностей и правильно оценивать предполагаемые условия их использования.

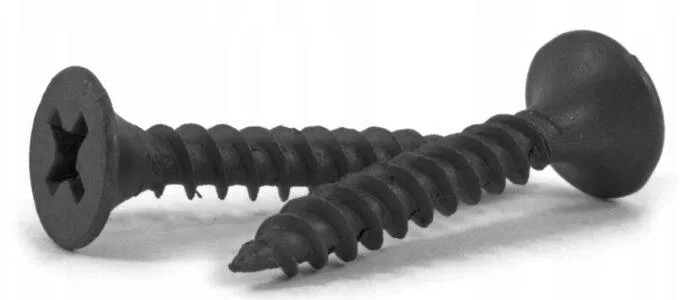

Черные саморезы: почему их лучше не использовать

Среди достоинств черных саморезов можно выделить низкую стоимость, кажущуюся универсальность и прочный шлиц, которые, несомненно, упомянет любой продавец в магазине крепежа. Эти крепежные элементы хорошо входят в древесину, словно в масло, что сразу же завоевывает доверие при первой закрутке. Однако большинству пользователей не известны недостатки черных саморезов и причины, по которым их нецелесообразно применять для стандартных работ с деревом и другими материалами. Чтобы разобраться в этих аспектах более детально, продолжайте чтение.

Эксплуатация черных саморезов подходит лишь для определенных задач, одной из которых является фиксация листов гипсокартона. Тем не менее, здесь также следует учесть несколько факторов: нагрузка на гипсокартон должна быть небольшой, даже если в местах крепления установлены закладные или другие утяжелители. Важно также, чтобы уровень влажности в помещении оставался низким — иначе черный саморез может начать ржаветь, демонстрируя свои негативные качества.

Другой областью, в которой этот крепеж может быть использован, является сборка временных конструкций из дерева, таких как заборы или другие некапитальные сооружения, которые вскоре будут заменены более долговечными вариантами. Если вы собираетесь использовать их в таких условиях, то обязательно предварительно просверлите отверстие в материале, прежде чем вкручивать саморез. Это особенно важно для длинных крепежных элементов, поскольку без предварительного засверливания они могут сломаться в процессе закручивания. Также крайне важно, чтобы используемая бита соответствовала параметрам крепежа, чтобы избежать повреждения.

Характеристика крепежа

Существует вопрос, почему саморезы окрашены в черный цвет. На самом деле цвет определяется материалом, из которого изготовлен крепеж: такие саморезы производят из проволоки с высоким содержанием углерода. Процесс их производства достаточно прост, что делает его привлекательным для начинающих предпринимателей в строительной отрасли, рассматривающих это как возможность для получения дохода.

Процесс изготовления саморезов включает четыре основных этапа:

- Первый этап — формирование стержня и сверла на конце крепежного элемента. Для этого проволоку распиливают на станках на болванки нужной длины (данный процесс полностью автоматизирован).

- Второй этап — нарезка резьбы с нужной высотой, профилем и шагом.

- Третий этап — поверхностная закалка, на котором закладывается будущая прочность изделия.

- Четвертый этап — мойка заготовок, чтобы на очищенную поверхность легко легло защитное покрытие.

- Затем происходит нанесение защиты от коррозии. В случае черных саморезов, поверхность покрывают оксидной пленкой (для блестящего эффекта) или фосфатами (для матового покрытия).

Если вы все же приняли решение купить черные саморезы, лучше выбирать продукцию, произведенную в России или Беларуси. Китайские производители, как правило, не заботятся о качестве своей продукции и используют дешевую проволоку с высоким содержанием углерода. Об этом многие строители знают не понаслышке, опираясь на личный опыт.

Чем плохи черные саморезы?

Цена на крепеж — важный критерий для многих строителей при выборе материалов, так как стоимость черных саморезов сопоставима с ценами на гвозди, а их установка значительно проще благодаря легкости закручивания в древесину. На рынке представлены черные саморезы для различных целей: для монтажа кровли, сэндвич-панелей, работы с металлом и гипсокартоном. Однако неполадки, требующие замены саморезов, могут обойтись значительно дороже, чем ожидалось. Поэтому, прежде чем приобретать черные саморезы для дерева, необходимо учитывать их недостатки:

- Оксидная пленка, которая покрывает металл, не обладает высокой прочностью. При длительном контакте с влажной окружающей средой (например, осенний уличный воздух) пленка разрушается, что приводит к появлению ржавчины на поверхности крепежа. В результате они становятся хрупкими, а конструкция, удерживаемая на них, теряет свою надежность и может рухнуть без видимых причин.

- Любое искривление или деформация материала, закрепленного черными саморезами, может стать причиной поломки стержня крепежа. Попробуйте согнуть саморез без нагрузки: вам не потребуется много усилий, чтобы в ваших руках оказались два обломка с резьбой вместо целого изделия.

- На черные саморезы нельзя фиксировать конструкции значительного веса. Композитные материалы, фанера и другие пиломатериалы не смогут долго удержаться на таких крепежах.

- Неаккуратное закручивание может привести к отрыву шляпки самореза. Вытаскивать оставшуюся часть будет затруднительно, и потребуется закручивать еще один саморез рядом, что может негативно сказаться на прочности конструкции.

Как показано в одном из примеров неудачного использования крепежа: доски, прикрепленные на черные саморезы, разбухли и оторвались от металлической основы за год эксплуатации на открытом воздухе. Для создания стола у реки следовало использовать другой тип крепежа, а черные саморезы оставить для внутренних работ, таких как обшивка гипсокартоном. Рекомендуем придерживаться такого подхода, чтобы избежать неприятностей, связанных с неудачным выбором строительных материалов.

Адрес: Санкт-Петербург, ул. Салова, дом 27 лит.АД, офис 213-Г

Бизнес-центр Старт-Сервис

Склад: Санкт-Петербург, Пушкинский район, посёлок Шушары, улица Ленина, 21

Миф первый. Черные саморезы более хрупкие, чем оцинкованные, поскольку их закаливают, а оцинкованные — нет

Чтобы понять правдивость этого утверждения, необходимо разобраться в технологии производства крепежа.

На самом деле процесс изготовления всех саморезов оказывается аналогичным до момента нанесения защитного покрытия; он состоит из следующих этапов:

- Нарезка болванок из проволоки методом холодной штамповки. На этом этапе метизу придается необходимая длина, формируются головка со шлицем и остриё крепежного элемента.

- Накатка резьбы на заготовке с использованием специальных автоматов.

- Придание прочности метизам с помощью термической обработки.

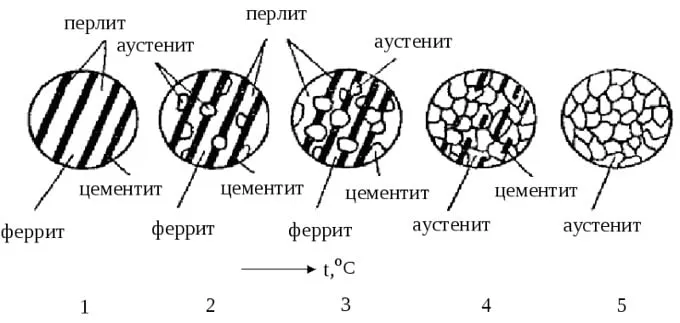

Виды термической обработки крепежных изделий

В производственным процессе крепежа применяются различные методы термической обработки, включая:

- Объёмная обработка, меняющая микроструктуру металлов, находящихся в твердом состоянии, и придающая необходимую прочность всем изделию.

- Поверхностная обработка, которая изменяет структуру и свойства лишь в поверхностном слое изделия.

- Химико-термическая обработка, способствующая изменению химического состава и структуры столь же поверхностного слоя.

Выбор конкретного вида обработки зависит от прокаливаемости стали и механических свойств, соотносимых с классом прочности. Прокаливаемость – это способность стали закаливаться на определенную глубину. Более високое содержание углерода в стали соответствует более высокой прокаливаемости, что, в свою очередь, увеличивает твердость продукта после закалки.

Объемную закалку преимущественно применяют для металлов с массовой долей углерода 0,35% и выше. Это прочный метрический крепеж, который имеет более сложную геометрию и производится на многоярусных автоматах.

На YouTube-канале компании КМП-Трейд представлен подробный видеоролик про объемную закалку крепежа.

Чаще всего изготовление саморезов идет на однопозиционных двухударных автоматах из низкоуглеродистых сталей. Из-за низкого содержания углерода у них также низкая прокаливаемость, по этой причине для крепежа из сталей с массовой долей углерода 0,2% и ниже применяют химико-термическую обработку — нитроцементацию. При этом происходит насыщение поверхности углеродом и азотом в газовой атмосфере.

И затем, когда саморезы получают защитное покрытие, серебристые и желтые саморезы обрабатываются металлическим слоем, либо цинком, либо кадмием или хромом. В то время как черные саморезы подвергаются неметаллическому покрытию, как фосфатирование (придающее матовую текстуру) или оксидирование (придающее блестящий внешний вид).

Таким образом, можно сделать вывод, что черные, серебристые и желтые саморезы проходя аналогичную термическую обработку. Исключение составляют только гвозди-шурупы для дюбелей, которые не проходят ни закалку, ни химико-термическую обработку. Следовательно, утверждение о том, что черные саморезы каленые – это миф. На самом деле, все саморезы не проходят объемное прокаливание, то есть закалку в привычном понимании этого термина.

Плюсы и минусы

Черным саморезам абсолютно неважно, в какую основу их вкручивать — будь то дерево, гипсокартон или пластик, в каждом из этих случаев они хорошо справляются с задачей. Это позволяет считать их достаточно универсальными. Однако прежде чем использовать их в ремонте, следует быть готовыми к некоторым негативным сторонам.

В целом черные саморезы обладают многими полезными качествами. Они прочные, удобны в использовании, легкость их вкручивания в мягкие поверхности и доступная цена делают их привлекательными. Тем не менее, несмотря на все эти положительные черты, они имеют и негативные аспекты.

Давайте рассмотрим основные из них.

- Покрытие не отличается долговечностью, и если использовать такой крепеж на улице или в условиях высокой влажности, то он быстро подвергнется коррозии. Для предотвращения этого необходимо производить дополнительную обработку.

- Не выдерживают изгибов, почти сразу ломаются при соответствующей нагрузке.

- Предназначены для крепления конструкций незначительного веса. Прочные конструкции обычно не выдерживают нагрузки черных саморезов и могут сломаться.

- Переизбыточное давление на шляпку может повредить шлицы. Последующая попытка вытащить изделие цианид может потребовать высверливания или добавления еще одного самореза рядом.

- Если саморез длинный, его может погнуть, если не сделать предварительного засверливания.

Однако, эти недостатки касаются в основном работы с деревом и металлом.

Тем не менее, в работе с другими материалами черные саморезы демонстрируют великолепные результаты.

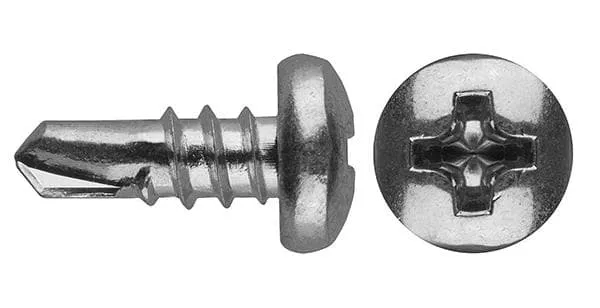

Виды и размеры

Основное различие между такими изделиями — это шаг резьбы. Существует три основных вида.

- Широкий шаг резьбы предназначен для работы с мягкими материалами. С его помощью соединяют древесину, гипсокартон, пластик, ДСП, ДВП и МДФ.

- Малый шаг резьбы отдельно используется для крепежа в особых твердых породах древесины, жестком пластике и металлах.

- Многозаходная резьба сочетает оба метода нарезки витков. Она разработана для случаев, когда необходимо соединить материалы с различной плотностью.

В дополнение к этим группам можно встретить каленые саморезы, в которые встроены сверла или специальные режущие кромки. Кроме того, крепеж классифицируют по видам головок. Их разнообразие • скрытые, • полускрытые и • выступающие, иногда встречаются и головки под ключ (шестигранные).

Размеры саморезов соответствуют таблицам ГОСТов, созданным в 80-х годах прошлого века, и до сих пор сохраняют свою актуальность. Можно найти и довольно мелкие саморезы, которые в народе называют «семечки». Однако они нечасто встречаются из-за низкого спроса.

Учитывая спрос, производители ориентируются на самые ходовые размеры. Наиболее распространены саморезы длиной 45, 50, 60 и 70 мм. Диаметры варьируются от 1,6 до 12 мм, однако наибольшее распространение по диаметру имеют 3,5 и 3,9 для металла, а для других материалов от 3,5 до 4,8 мм. Для гипсокартона обычно применяются размеры 4х6.

Черные

Крепеж черного цвета является наиболее распространенным форматом. Однако черные саморезы могут значительно различаться по своим рабочим характеристикам. Это зависит от метода, с помощью которого на поверхности крепежа формируется защитная пленка.

● Черное цинкование — это разновидность хроматирования, позволяющая получить защитное покрытие из хрома толщиной от 0,25 до 1 микрона. Это, соответственно, влияет на степень антикоррозийной защиты таких изделий. Наиболее устойчивы к образованию ржавчины промасленные крепежи, но даже такие экземпляры не рекомендуется использовать в условиях высокой влажности или при риске воздействия химических веществ.

● Оксидирование защищает металл лучше, чем черное цинкование, хотя рекомендуется применять такие саморезы в закрытых помещениях и предохранять от воздействия воды и водяных паров.

● Фосфатирование — это наиболее надежный метод защиты крепежа от коррозии. В процессе образуется толстый защитный слой толщиной 2–25 микрон, который не только защищает от влаги, но и устойчив к механическим повреждениям. Фосфатированные саморезы придают менее привлекательный внешний вид, но на такой слой краска ложится легко, что позволит скрыть их при необходимости.

При выборе черных саморезов следует заметить, что некоторые из них просто покрыты слоем черной краски, что слабо защищает их от коррозии.

Когда планируете покупку метизов, обязательно уточняйте, какие свойства они имеют и из какого металла изготовлены, чтобы не ошибиться с выбором и будьте уверены в надежности крепежа, который соответствует вашим потребностям.

Желтые саморезы

На рынке можно встретить желтые саморезы двух типов, и основной из них — это оцинкованные крепежные изделия. Вы могли удивиться, поскольку несколько строк ранее было сказано, что слой цинка, нанесенный на металл, в результате дает серебристый цвет. Тем не менее, химия иногда позволяет добиться необычных результатов. Если обработать серебристые саморезы в специальном пассивирующем растворе, на них образуется желтая конверсионная пленка толщиной около 0,5 мкм. Данный раствор содержит соли хромовой кислоты, и этот процесс химического окрашивания называют хроматной пассивацией.

Пассивация не только развивается с целью достижения эстетического эффекта, но и для повышения антикоррозийной устойчивости. Тем не менее, привлекательный цвет делает желтые саморезы популярными для отделочных работ, таких как крепление дверных петель и прочих видимых деталей.

Существуют более дорогостоящие крепежные изделия, сделанные из латуни (медного сплава, в состав которого также входят железо, никель, свинец, марганец и цинк). В сравнению со стальными аналогами, латунные саморезы выигрывают по ряду параметров:

- Обладают повышенной износостойкостью;

- Не подвержены коррозии даже в отсутствии защитных покрытий;

- Имеют немагнитные свойства;

- Сохраняют надежность даже под воздействием низких температур в течение длительного времени.

Различить оцинкованные и латунные желтые саморезы довольно просто: первые имеют более яркую и блестящую, иногда даже радужную окраску, в то время как вторые выглядят менее привлекательно и проще.

Черные саморезы

Саморезы черного цвета — одни из самых популярных на нынешнем рынке. Их изготавливают из углеродистой стали, а для получения темной пленки на поверхности применяются различные методы.

ЧЕРНОЕ ЦИНКОВАНИЕ

Первый способ — это так называемое черное цинкование, являющееся разновидностью хроматирования. Толщина покрытия из хрома может варьироваться от 0,25 до 1 мкм, что, соответственно, даёт различную степень защиты от коррозии.

Выбирая черные саморезы, отдавайте предпочтение изделиям, прошедшим промасливание, так как их устойчивость к появлению ржавчины значительно выше. В любом случае крепеж, покрытый черной оцинковкой, не предназначен для применения в условиях высокой влажности или в агрессивной химической среде.

ОКСИДИРОВАНИЕ

Второй способ — оксидирование. Оксидная пленка, образующаяся на поверхности, призвана защищать металл от коррозии, но данное покрытие эффективно лишь на среднем уровне. Тем не менее, его антикоррозионные характеристики все же чуть выше, чем у черного хромированного слоя.

Оксидированные саморезы лучше использовать только в помещениях с низким уровнем влажности.

Для эксплуатации в более сложных условиях крепеж проходит дополнительную обработку:

В итоге на поверхности образуется покрытие, препятствующее способности молекул воды притираться к металлу. Чаще всего оксидированные крепежи выбирают, когда есть необходимость покрасить их в определенный цвет.

ФОСФАТИРОВАНИЕ

Третий способ — это фосфатирование. Пленка толщиной от 2 до 15 мкм, образующаяся на металле в результате данного процесса, имеет низкие декоративные качества, но обеспечивает хорошие защитные свойства. Данная пленка состоит из фосфатов железа, а для её нанесения применяют порошок под именем соль Мажеф (смесь марганца, железа и фосфора). Фосфатное покрытие связывается с поверхностью саморезов на молекулярном уровне, поэтому его крайне сложно повредить механическим путем. Кроме того, на него хорошо ложится краска.

Такие крепежные элементы отлично подходят для соединения материалов в условиях повышенной влажности.

Если предполагается неоднократное воздействие влаги, оптимальным выбором будут фосфатированные саморезы, дополнительно обработанные с помощью гидрофобных веществ.

Следует помнить: существуют черные саморезы, цвет которых достигается простым окрашиванием, а не антикоррозийной обработкой. Рекомендуется уточнять у продавца информацию о материале и его свойствах, чтобы быть уверенным в надежности крепежа.

Теперь вы сможете уверенно выбирать именно те саморезы, которые наилучшим образом подойдут для ваших нужд. Правильный выбор крепежа имеет важное значение для надежности, долговечности и зачастую безопасности конструкции.