Освидетельствование — это важный процесс, который позволяет оценить состояние и безопасность использования газовых баллонов. Он включает в себя определение сроков эксплуатации тар и условий, при которых эти емкости могут быть задействованы. При сдаче баллонов на диагностику происходит тщательный внутренний осмотр, измеряется вес, проверяются вентили и переходники. После этих процедур вместо ненужных остатков происходит очистка и дегазация, что обеспечивает безопасное использование этих емкостей.

Баллон кислородный новый

Кислород (при нормальных условиях) — это бесцветный газ, который не имеет ни вкуса, ни запаха, и активно поддерживает процесс горения. Он немного тяжелее воздуха. При 0°С и давлении 760 мм рт. ст. его плотность составляет 1,43 кг/м3. Кислород мало растворим в воде и спирте, что делает его легко используемым в различных промышленных и медицинских процессах.

При охлаждении до -183°С и давлении 760 мм рт. ст. кислород превращается в бледно-голубую жидкость без запаха, а при температуре -218,8°С – он замерзает и становится твёрдой субстанцией.

Кислород является наиболее распространенным элементом на Земле. В земной коре он присутствует в связанном виде, что составляет около 47% по массе, а в атмосфере находится в свободном виде — около 23% по массе.

Существуют различные способы получения кислорода, наиболее распространенные из которых:

- из воздуха: этот метод подразумевает очистку воздуха от механических примесей, влаги и углекислого газа. Воздух сжимается в компрессорах, охлаждается до состояния, в котором он сжижается, а затем разделяется на кислород и азот. Это делается с помощью криогенной ректификации, где азот, имеющий более низкую температуру кипения, испаряется и выводится в окружающую среду, а кислород накапливается в жидком виде;

- электролиз дистиллированной воды, что происходит по следующей реакции:

2H2O → O2↑ + 2H2↑; в процессе электролиза чистая вода практически не проводит электрический ток, поэтому в неё добавляются электролиты, например, KOH или NaOH. Это добавление значительно улучшает проводимость; - в лабораторных условиях: кислород можно получать каталитическим разложением пероксида водорода H2O2, а также разложением нагреванием различных оксидов тяжелых металлов, таких как оксид ртути (HgO), перманганат калия (KMnO4), и хлорат калия (KClO3).

Кислород газообразный технический, согласно стандартам ГОСТ 5583-78, выпускается в двух вариантах: первого и второго сорта. Емкости с кислородом окрашиваются в голубой цвет с надписью «Кислород» черным цветом (в соответствии с ПБ 10-115-96 и ГОСТ 949-73). Номинальное давление газообразного кислорода в баллоне и автореципиенте при температуре 20°С (Гост 5583-78) составляет 150 кгс/см2 (что соответствует 14,7 МПа) или 200 кгс/см2 (19,6 МПа).

Характеристики марок газообразного технического кислорода (ГОСТ 5583-78)

Допустимое давление кислорода в баллонах в зависимости от температуры (при номинальном давлении 150 кгс/см2 / 20°С)

| Температура, °С | -50 | -40 | -30 | -20 | -10 | 0 | +10 | +20 | +30 | +40 | +50 |

| Давление в баллоне, кгс/см2 | 99 | 107 | 124 | 129,5 | 134,5 | 139,5 | 145 | 150 | 155 | 160 | 172 |

Для расчета объема газообразного кислорода в баллоне при нормальных условиях используется формула (ГОСТ 5583-78):

где K1 – коэффициент,

Vб – вместимость баллона в дм3 (литрах).

Некоторые значения коэффициента K1 для расчета объема газообразного кислорода при нормальных условиях

| t газа в баллоне, °С | Значение K1 при избыточном давлении, кгс/см2 (МПа) | |||||||||||

| 140 (13,7) | 145 (14,2) | 150 (14,7) | 155 (15,2) | 160 (15,7) | 165 (16,2) | 170 (16,7) | 175 (17,2) | 180 (17,7) | 185 (18,1) | 190 (18,6) | 195 (19,1) | |

| -50 | 0,232 | 0,242 | 0,251 | 0,260 | 0,269 | 0,278 | 0,286 | 0,296 | 0,303 | 0,311 | 0,319 | 0,327 |

| -40 | 0,212 | 0,221 | 0,229 | 0,236 | 0,245 | 0,253 | 0,260 | 0,269 | 0,275 | 0,284 | 0,290 | 0,298 |

| -30 | 0,195 | 0,202 | 0,211 | 0,217 | 0,225 | 0,232 | 0,239 | 0,248 | 0,253 | 0,261 | 0,267 | 0,274 |

| -20 | 0,182 | 0,188 | 0,195 | 0,202 | 0,209 | 0,215 | 0,222 | 0,229 | 0,235 | 0,242 | 0,248 | 0,255 |

| -10 | 0,171 | 0,177 | 0,183 | 0,189 | 0,195 | 0,202 | 0,208 | 0,214 | 0,220 | 0,226 | 0,232 | 0,238 |

| 0 | 0,161 | 0,167 | 0,172 | 0,179 | 0,184 | 0,190 | 0,196 | 0,201 | 0,207 | 0,213 | 0,219 | 0,224 |

| +10 | 0,153 | 0,158 | 0,163 | 0,169 | 0,174 | 0,180 | 0,185 | 0,191 | 0,196 | 0,201 | 0,206 | 0,211 |

| +20 | 0,145 | 0,150 | 0,156 | 0,160 | 0,166 | 0,171 | 0,176 | 0,181 | 0,186 | 0,191 | 0,196 | 0,201 |

| +30 | 0,139 | 0,143 | 0,148 | 0,153 | 0,158 | 0,163 | 0,168 | 0,173 | 0,177 | 0,182 | 0,187 | 0,192 |

| +40 | 0,133 | 0,137 | 0,142 | 0,147 | 0,151 | 0,156 | 0,160 | 0,165 | 0,170 | 0,174 | 0,178 | 0,183 |

| +50 | 0,127 | 0,132 | 0,136 | 0,141 | 0,145 | 0,149 | 0,154 | 0,158 | 0,163 | 0,167 | 0,171 | 0,175 |

Опасные факторы и меры безопасности

- Несмотря на то, что кислород не является токсичным и сам по себе не взрывоопасен, он обладает сильными окислительными свойствами и активно поддерживает горение различных материалов, особенно органических и других горючих веществ. Поэтому в работе с кислородом необходимо использовать только разрешенные для этого материалы, чтобы избежать возгораний.

- Контакт сжатого кислорода, находящегося под давлением свыше 30 кгс/см2, с жирами и маслами может приводить к мгновенному окислению, которое сопровождается выделением значительного количества тепла. Это может вызвать возгорание, а в определенных условиях — взрыв. Поэтому при работе с кислородом крайне важно следить, чтобы баллоны, оборудование и одежда персонала были чистыми и не содержали следов жиров и масел.

- Вещества, такие как дерево, уголь, бумага и асфальт, пропитанные жидким кислородом, имеют способность к детонации, что требует дополнительной осторожности в их обработке.

- Для предотвращения пожаров содержание кислорода в воздухе рабочих помещений не должно превышать 23% объема. Помещения, где возможно превышение концентрации кислорода, должны быть оборудованы вытяжной вентиляцией и средствами контроля за составом воздуха. В таких условиях следует ограничивать пребывание людей и исключать наличие легковоспламеняющихся веществ.

- После нахождения в среде с повышенным содержанием кислорода запрещается приближаться к открытым источникам огня или курить. Также важно проветривать одежду в течение как минимум 30 минут после работы с кислородом.

- Попадание жидкого кислорода на слизистую оболочку глаз или на кожу может привести к обморожению тканей, поэтому отбор проб сжиженного кислорода должен производиться в защитных очках и рукавицах.

- Баллоны и трубопроводы, предназначенные для транспортировки кислорода, не должны использоваться для хранения и транспортировки других газов. Необходимо принять меры для предотвращения загрязнения баллонов маслами и защитить их от механических повреждений, падений и воздействия тепла.

Применение при сварке и резке

Кислород играет важнейшую роль в процессах сварки и резки. Например, при сжигании горючего газа в атмосфере возникает пламя с температурой, не превышающей 2000°C, тогда как при использовании технически чистого кислорода температура пламени может достигать 2500–3000°C. Эта высокая температура пламени делает кислород незаменимым для сварки многих металлов и материалов.

Для газопламенной обработки, как правило, используется кислород с объемным содержанием 99,2–99,5% и выше. Для менее ответственных видов газовой сварки, пайки, поверхностной закалки и других методов нагрева с использованием газового пламени может применяться кислород с чистотой от 92% до 98%.

Кислород в газообразном состоянии используется из баллонов, газификационных установок (таких как СГУ-1, СГУ-4, СГУ-7К, СГУ-8К, ГХ-0,75, ГХК-3 и др.) или автономных станций (например, КГСН-150, К-0,15, К-0,4, К-0,5 и др.). При значительных объемах потребления хранение и транспортировка кислорода в жидком состоянии являются более безопасными и экономически оправданными, даже с учетом потерь, связанных с испарением сжиженного газа.

Преобразование жидкого кислорода в газообразный происходит в газификационных установках, которые могут быть насосными или безнасосными. В качестве примера можно привести стационарную установку СГУ-1, предназначенную для газификации непереохлажденного кислорода и заполнения реципиентов и баллонов под давлением до 240 кгс/см2 (24 МПа).

Кроме того, кислород также используется:

- в качестве вспомогательного газа при лазерной резке различных материалов;

- при кислородной резке с применением лазерного луча;

- в качестве плазмообразующего газа при плазменной резке;

- при резке с использованием кислородного копья;

- для добавления в небольших количествах к защитным газам (таким как аргон или углекислый газ) при дуговой сварке различных сталей и металлов, что позволяет повысить производительность и предотвратить образование пористости.

Характеристики кислородного баллона

Кислородосодержащие баллоны предназначены для хранения и транспортировки газа. Они окрашиваются в синий цвет, на поверхности наносится несмываемая краска с наклейкой «КИСЛОРОД».

Объем таких сосудов обычно составляет 40 литров, и они изготавливаются из стали. Нормальное рабочее давление газобаллонов варьируется от 9,8 до 9,6 МПа. Общий диаметр емкости составляет 219 миллиметров, а длина — 1350 миллиметров.

Вес кислородного баллона на 40 литров может достигать 51 килограмма в пустом состоянии, без учета вентилей, колпаков и прочих приспособлений. В горловине предусмотрена стандартизованная резьба, а монтаж вентиля осуществляется с помощью специального уплотнителя.

Согласно правилам, все кислородные емкости должны регулярно проходить освидетельствование. Основное требование заключается в том, что материал должен иметь прочность не менее 65 килограммов на квадратный миллиметр, а поверхность баллона должна быть гладкой и без значительных дефектов.

Максимальное давление кислородного баллона

Давление в сосуде является ключевым параметром, определяющим объём газа, который может храниться в емкости. Максимальный предел давления для 40-литрового баллона составляет 150 кгс/см2, что эквивалентно объему 6 тысяч литров или 6 кубометров газа.

Давление в 50-литровом кислородном баллоне достигает 200 кгс/см2, что соответствует 10 кубическим метрам газа.

Давление в кислородном баллоне может изменяться в зависимости от температуры окружающей среды. Стандартной температурой для газовой емкости считается +20 градусов, при температуре +40 градусов давление может увеличиться на 10 Паскаль, а при 0 температуре оно может снизиться на 10 Паскаль. При температуре -40 градусов давление уменьшается на 30 Паскаль.

Во время заправки баллона крайне важно учитывать эти параметры. Следует использовать специализированные формулы, позволяющие корректно определить необходимое давление, принимая во внимание все характеристики конкретной модели.

Вес полного и пустого кислородного баллона

Кислородосодержащие баллоны бывают различного объема, что напрямую влияет на их вес.

Вес пустого баллона

Чтобы точно определить массу оставшегося в баллоне газа, необходимо знать вес контейнера как без содержимого, так и с ним. Точный вес кислородного баллона может варьироваться, поскольку они могут иметь разные размеры. Например, пустой 40-литровый баллон имеет различия в весе в зависимости от материала и конструкции.

Вес сталевого баллона диаметром 45 дюймов составляет 58,5 килограмм при длине 1370 миллиметров, и 76,5 килограмм при длине 1430 миллиметров. Баллон, выполненный из стали 30ХГСА и имеющий длину 1350 миллиметров, весит около 50 килограмм.

Элементы, входящие в комплект с газосодержащим баллоном, также добавляют к общему весу пустой емкости:

- Сам сосуд для газа;

- Вентиль, изготовленный из латуни (добавляет 0,5 килограмма);

- Защитный колпак, который может быть изготовлен из алюминия или пластмассы (весит 1,8 килограмма);

- Кольцо для надевания колпака (добавляет 0,3 килограмма);

- Башмак, изготовленный из стальной ленты (весит 5,2 килограмма).

Эти дополнения помогают обеспечить безопасность и устойчивость конструкции.

При производстве кислородного баллона используются цельные тянутые трубки из металла, толщина стенки которых может достигать 7 миллиметров. Трубка нужной длины формируется путем отжима с созданием округлой формы и горловины, необходимой для подключения вентиля.

Дополнительное кольцо надевается на другую горловину, которая необходима для крепления редуктора. Защитный колпак используется для предотвращения технических повреждений. Все компоненты могут иметь значительно большой вес, который нужно учитывать при использовании.

Вес полного кислородного баллона

Вес полностью заполненного кислородного баллона рассчитывается на основе различных специальных формул или с использованием табличных значений.

Общий вес полного баллона складывается из веса емкости и массы газа внутри. Разница в весе между пустой и заполненной емкостью составляет, как правило, около 10 килограммов, и давление в полном состоянии не превышает 14,7 МПа.

Стандартный кислородный баллон, выполненный по ГОСТу, обладает объемом в 40 литров и весит около 70 килограммов. При этом давление может достигать 19,6 МПа или 193 атмосфер.

Такой баллон может содержать около 11,5 килограмма кислорода. Сложив все показатели, получаем общий вес заполненного баллона в диапазоне от 76 до 86 килограммов.

Объемы кислородного баллона

Объем кислорода в баллоне меняется в зависимости от назначения и количества газа, который был заправлен. Этот показатель также зависит от типа бака. Для каждого летучего вещества существуют определенные нормы заполнения емкостей.

Объем кислородного баллона может варьироваться. Например, металлические емкости, изготовленные из стали, имеют объем от 5 до 50 литров. Кроме того, существуют также малые одноразовые емкости, которые не предназначены для повторной заправки.

Их также называют картриджами — это стальные контейнеры, способные вместить до 450 граммов газа.

Размеры кислородных баллонов

Габариты стальных контейнеров определяются по:

- Объему газобаллона;

- Толщине стенок емкости;

- Диаметру сосуда;

- Длине контейнера.

Все характеристики измеряются в миллиметрах или литрах.

Стандартный вес кислородного баллона колеблется от 9,8 до 93 килограммов. Они могут иметь размеры: 70х165, 89х240, 108х310, 140х460, 140х495, 140х610, 219х770, 219х1775 миллиметров, где первое число обозначает диаметр, а второе — длину.

Материал изготовления баллонов

Газовые баллоны изготавливаются как из стали, так и из композитных материалов. Материал стенок влияет на прочность, стоимость и массу резервуара.

Резервуары для хранения газа изготавливаются методом цельного формования или при помощи сварки днища и крышки к цилиндру. Шовные баллоны дешевле в производстве, но не предназначены для высоких давлений. Максимальный предел для шовных баллонов составляет 3 МПа, поэтому они применяются только для хранения сжиженных газов, перешедших из газообразного состояния в жидкое без создания чрезмерного давления.

Бесшовные баллоны, напротив, дороже, но способны выдерживать давление в 150-200 атм (14,7-19,6 МПа). Это позволяет им хранить газы, которые не переходят в жидкое состояние, а лишь сжимаются, увеличивая нагрузку на стенки сосудов.

Бесшовные баллоны могут также быть дополнительно защищены внешней конструкцией, которая защищает вентиль от ударов и повреждений при падениях. Эта конструкция не препятствует подключению. Баллоны объемом от 5 до 10 литров могут иметь полукруглое дно и не предназначены для установки в вертикальном положении. На емкостях объемом от 12 литров и выше обычно оборудованы приваренные подставки для обеспечения стабильности в вертикальном положении.

Источник видео: Rugasco

Объем баллонов

Газовые баллоны выпускаются с объемом, начинающимся с 5 литров. Чем меньше объем, тем чаще нужно будет заправлять емкость. Максимальный предел объема у пропановых баллонов составляет 50 литров. У остальных типов баллонов он обычно не превышает 40 литров. Повышенная емкость пропановых сосудов обусловлена их способностью переходить в жидкое состояние.

Малые баллоны объемом 5-10 литров удобны для частой транспортировки или редкого применения, связанного с использованием оборудования. Емкости объемом 12-27 литров занимают немного места, но позволяют снизить частоту заправок. В промышленном использовании более целесообразно приобретать баллоны объемом 40-50 литров.

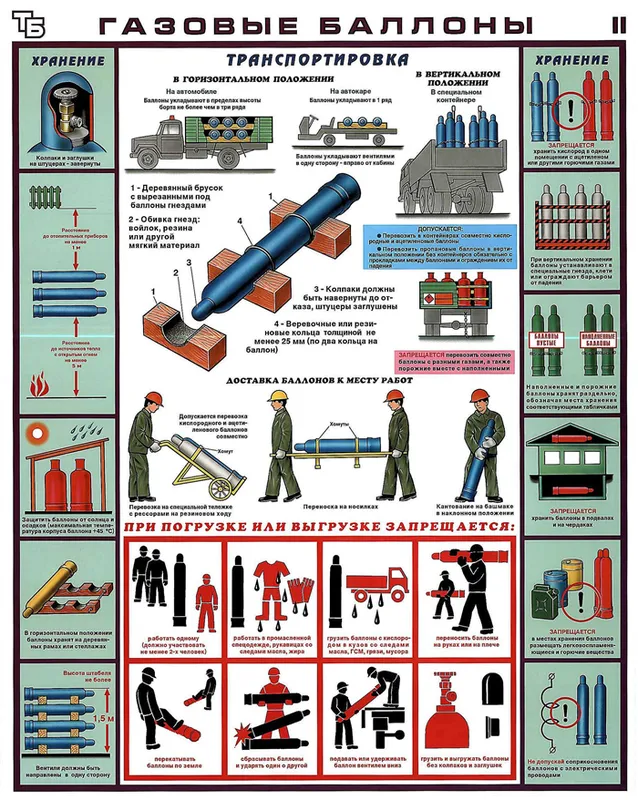

Как правильно хранить и транспортировать кислородные баллоны

На производственных предприятиях баллоны следует хранить в помещениях, сделанных из негорючих материалов. Помещение должно быть оборудовано водяным или паровым отоплением. Склады, предназначенные для кислородных баллонов, должны быть освещены электрическим светом и располагаться на расстоянии от производственных участков.

Для перемещения кислородных баллонов используют специализированные баллонные тележки или носилки. Перемещение внутри помещений осуществляется вручную.

Внимание!

Запрещается переносить баллоны на руках или на плечах. Категорически запрещается допускать соприкосновение кислорода с маслом или другими жирами — это крайне опасно и может привести к взрыву.

Как транспортируют кислород на дальние расстояния

Перевозка кислородных баллонов осуществляется на рессорных автомобилях с оборудованным грузовым отсеком. Баллоны укладываются горизонтально в металлические ячейки, между которыми используется уплотнитель, например войлок. При укладке следует следить за тем, чтобы вентили находились с одной стороны. В жаркую погоду баллоны с кислородом нужно укрывать брезентом, чтобы предотвратить перегрев.

В процессе сварочных работ запрещается приближать открытый огонь менее чем на 5 метров к баллонам. Замерзший вентиль нельзя разогревать открытым огнем; для его размораживания следует использовать горячую воду или пар. Баллон во время работы должен находиться в вертикальном положении или под небольшим наклоном, чтобы вентиль находился выше дна емкости.

Защитный колпак откручивается вручную или ключом. Перед его снятием важно проверить вентиль на наличие повреждений.

- Запрещается откручивать вентиль резкими ударными движениями;

- Нельзя использовать поврежденные баллоны;

- Запрещается открывать вентиль, если на нем есть следы жира;

- Не следует использовать баллон с пропущенным сроком испытания.

Перед началом использования вентиль необходимо продувать. Для этого его открывают на короткое время. Затем на баллон крепится редуктор. Вентиль должен открываться плавно, резкие открутки могут привести к воспламенению газа.

Как рассчитать расходуемый кислород

Работая с кислородом, необходимо контролировать манометром давление, оставшееся в баллоне. Баллоны не должны опустошаться до нуля. В емкости должно оставаться давление кислорода не менее 0,5 кгс/см2. По остаточному уровню газа на заправочной станции определяют, каким газом был наполнен баллон. Это знание позволяет избежать дополнительных затрат на его промывку перед новой заправкой.

После опустошения баллона до 0,5-1 кгс/см2 его следует пометить мелом с надписью «ПУСТОЙ». Затем на баллон надевается заглушка и колпак, после чего он направляется на завод для планового осмотра или повторной заправки.

Внимание!

При использовании кислородных баллонов строго соблюдайте технику безопасности.

Комплектация

К основным дополнительным элементам кислородного баллона относится вентиль, который изготавливается из латуни. На вентиле обязательно устанавливается защитный колпак, который может быть выполнен из алюминия или пластика. Обычно колпак идет в комплекте, однако его часто теряют, поэтому защитное устройство можно создать самостоятельно из любого материала, главное — обеспечить надежность и герметичность. Вентиль вкручивается в баллон с помощью конической резьбы.

Вторым по значимости элементом является башмак. Все весовые нагрузки распределяются именно на него. Он производится из стальной ленты, которую формируют в квадрат. ГОСТ не предписывает единственного способа крепления башмака к емкости, поэтому некоторые производители используют сварку, другие — прессуют его.

Техника безопасности

Устройство кислородного баллона простое, однако надежное. Важно придерживаться параметров закачиваемого газа, чтобы избежать разрыва емкости. При эксплуатации и хранении следует соблюдать строгие требования безопасности.

- Если кислородный баллон используется на стационарном сварочном посту, его нужно устанавливать вертикально и фиксировать жестким хомутом.

- Перед установкой редуктора необходимо проверить его на наличие жировых и масляных пятен.

- Обязательно производится продувка штуцера перед подключением редуктора.

- При полном отборе газа внутри баллона следует оставлять немного кислорода под минимальным давлением 0,5 кг/см2, чтобы на заправочной станции могли провести анализ старого газа.

- Нельзя перевозить кислород в одном транспортном средстве с другими горючими газами.

- На объектах кислородные баллоны должны перемещаться с использованием специальных тележек с мягкими резиновыми колесами.

- Расстояние от установленного кислородного баллона до источников открытого огня или сварочного аппарата должно быть не менее 5 метров.

- Баллоны должны быть защищены от атмосферных осадков и солнечных лучей, особенно если они находятся под открытым небом в течение длительного времени.

- Если вентиль кислородного баллона замерз, его нужно отогревать только с использованием чистой ветоши, смоченной в горячей воде.

- Хранить баллоны следует в металлических ящиках с отверстиями, которые обязательно запираются на замок.

- Маленькие баллоны должны переноситься в специальных металлических ящиках с ручкой и ремнем для переноски.

Заправка кислородом является сложным процессом, так как в сварочные баллоны закачивается именно газ, который до распределительной станции приходит в жидком состоянии. Такой жидкий кислород намного безопаснее, чем газообразный, хотя он быстро испаряется, что с точки зрения финансов нежелательно. Тем не менее производители готовы идти на такие потери ради безопасности. Жидкий кислород транспортируется в больших объемах с использованием автотранспортных и железнодорожных цистерн. В случае возгорания или взрыва такого большого объема потери будут катастрофическими.

Закачка газа в баллоны может происходить насосным или безнасосным способом. Однако заполнение не должно осуществляться переохлажденным кислородом. При любых действиях с баллоном следует строго соблюдать осторожность и требования техники безопасности. Вентиль является самой уязвимой частью конструкции, поскольку именно он подвергается множественным открываниям и закрываниям.

Ремонт вентилей не проводится, такие элементы подлежат замене на новые. Эта операция допускается только в условиях завода, с соблюдением всех правил установки и прессовки. После установки нового вентиля его обязательно проверяют под испытательным давлением. Внутри баллона под давлением 225 или 300 кг/см2 закачивается вода, которая подается в течение 5 минут. После этого давление снижает до рабочего значения, которое составляет 150 или 200 кг/см2.

Важно заметить, что по аналогичной технологии производится проверка самих баллонов на наличие протечек. Если на поверхность не просочилась вода — это означает, что испытание прошло успешно, и устройство может продолжать использоваться.