При выборе уплотнителя важно учитывать как тип используемого фланца, так и материал, из которого он изготовлен. Например, для чугунных фланцев целесообразно применять исключительно эластичные прокладки, чтобы обеспечить надежное соединение и герметичность.

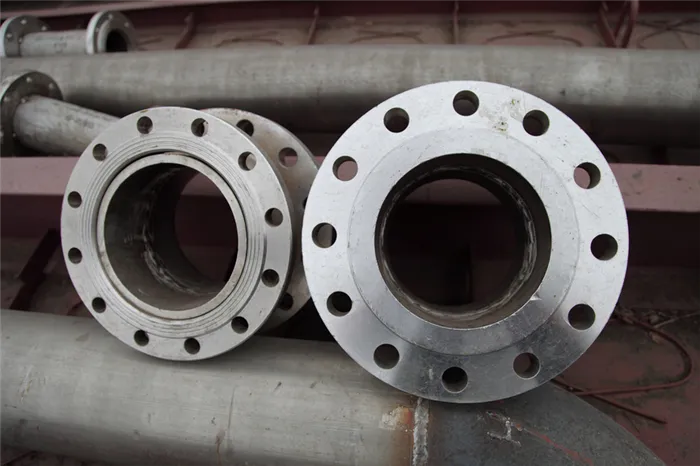

Типы фланцев: плоские, воротниковые, свободные

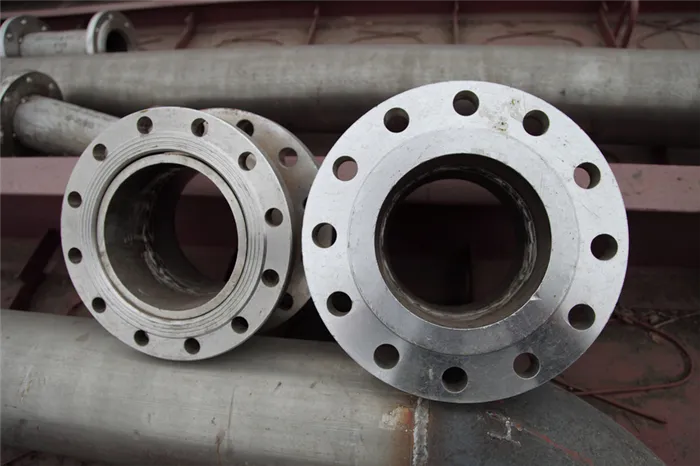

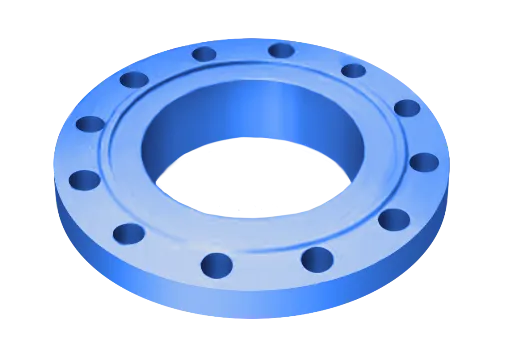

Что такое фланцы? Фланец представляет собой диск или кольцо из стали, с центральным отверстием, которое позволяет проходить внутреннему потоку рабочей среды. Вокруг центральной оси находятся отверстия, предназначенные для соединительных болтов. Фланцы предназначены для совмещения трубопроводных линий между собой, а также для присоединения труб к различным арматурным системам и оборудованию.

Согласно стандартам ГОСТ 33259-15, стальные фланцы делятся на шесть основных видов. Каждый из этих типов имеет четкое и строгое наименование, однако в повседневной практике часто используются сокращенные обозначения. В данной статье мы представим разговорные названия для каждого типа, добавляя их нормативные обозначения в скобках. Все фланцы имеют числовые идентификаторы, и их можно классифицировать на три типа — плоские, юбочные (воротниковые) и свободные. Каждая из этих категорий может включать в себя несколько подкатегорий.

Какие существуют типы фланцев?

➤ Плоские фланцы

➤ Плоские фланцы

- Тип 01 — плоские фланцы (ф. стальной плоский приварной).

- Перейти в каталог

Плоские фланцы являются одними из самых распространенных компонентов в трубопроводных системах, особенно при низком давлении и умеренных температурах. Эти фланцы накладываются на трубы с перекрытием, и их внутренний диаметр slightly превышает диаметр трубы, что обеспечивает надежное соединение. Соединение осуществляется с помощью двойного сварного шва. Плоские фланцы используются для перекачивания жидкостей при низком давлении. В настоящее время они широко применяются в системах водоснабжения, в технологических установках, работающих с паром, маслом, газом и нефтепродуктами.

➤ Свободные фланцы

➤ Свободные фланцы

- Тип 02 — фланец на приварном кольце (ф. стальной плоский свободный на приварном кольце).

- Тип 03 — фланец на отбортовке (ф. стальной плоский свободный на отбортовке).

- Тип 04 — фланец на хомуте под приварку (ф. стальной плоский свободный на хомуте под приварку).

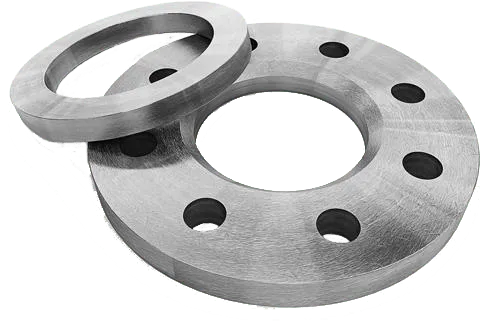

Свободные фланцы представляют собой конструкцию, состоящую из двух отдельных элементов: большего по диаметру кольца с отверстиями для крепежа и меньшего приварного кольца. Вначале устанавливается большой фланец, после чего меньший фланец приваривается к трубе. Одним из преимуществ свободных фланцев является то, что при необходимости ремонта можно заменить только приварное кольцо, не трогая основную конструкцию. Изготавливаются такие фланцы путем резки, и их часто предлагают в виде комплекта (фланец и кольцо) или в отдельных частях. Свободные фланцы бывают разных исполнений, что позволяет менять их в зависимости от обстоятельств, например, при проведении регулярных проверок или ремонте трубопроводных систем.

➤ Юбочные фланцы

➤ Юбочные фланцы

- Тип 11 — воротниковый фланец (ф. стальной приварной встык).

- Тип 21 — фланец арматуры (ф. корпуса арматуры).

- Перейти в каталог

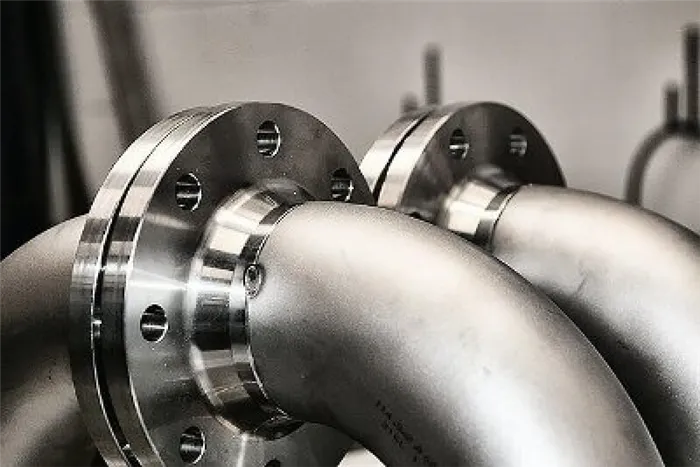

Юбочные фланцы, также известные как воротниковые, приварные встык или фланцы с горловиной, имеют выступающую часть — воротник, который существенно укрепляет конструкцию соединения. Существуют два основных типа фланцев с приварной горловиной: один предназначен для соединения с трубами, а другой — с корпусами арматуры. Во время монтажа фаска сварного шва должна соединяться с краем трубы, что обеспечивает прочность и надежность. Конструкция воротникового фланца способствует равномерному распределению механических напряжений от давления рабочей среды, что позволяет использовать их в системах с высокой температурой и давлением.

Типы фланцев трубопровода

На современном рынке доступны разные типы фланцев, используемых в трубопроводных системах. Рассмотрим наиболее популярные из них.

Плоские фланцы, которые можно устанавливать на трубы с диаметром до 2400 мм, имеют высокую герметичность и могут выдерживать давление до 25 кгс/см². При этом соединительная арматура фиксируется на трубы с помощью двух сварных швов. Тип 01 применяется в различных секторах промышленности, включая химическую, нефтяную и металлургическую.

Структура фланца включает в себя диск и кольцо со сквозным отверстием в центре. Арматура соединяется с трубами на номинальный диаметр до 600 мм. Сначала устанавливается пластина, а затем звено соединяется сваркой. Благодаря своей конструкции, фланец позволяет сохранить подвижность и свести к минимуму необходимость поворотов на стыках. Это значительно упрощает контроль и обслуживание критически важных участков до этого оборудования.

Помимо классификации по типам соединений, существует и разделение по исполнению.

Виды фланцев по исполнению

В соответствии с российским стандартом ГОСТ, можно выделить следующие виды фланцев по исполнению:

1. С соединительным выступом (исполнение 1) – данное исполнение характеризуется наличием фаски под углом 45 градусов, которая улучшает соединение фланца. Изготавливаются согласно ГОСТ 12820-80 и 12821-80.

2. С выступом (исполнение 2) – такие фланцы имеют выступ с прямым скошиванием. Они оснащены прокладкой между соединительными элементами, что предотвращает механическое трение и обеспечивает надежное прилегание.

3. С впадиной (исполнение 3) – это ответные изделия для первых двух исполнений. Глубина впадины равна высоте выступа, что обеспечивает максимальное притяжение к трубе.

4. С шипом (исполнение 4) – на таких фланцах присутствует выступающая часть кольцевой формы, что позволяет им выдерживать значительные механические нагрузки.

5. С пазом (исполнение 5) – это фланцы с кольцевой выборкой, что обеспечивает совместимость с высотой и формой шипа.

6. Под линзовую прокладку (исполнение 6) – линзовая прокладка имеет сферическую форму, что позволяет ей заполнять все пространство в соединении под давлением.

7. Под прокладку овального сечения (исполнение 7) – такие фланцы имеют специальные канавки, как прописано в ГОСТ Р 53561-2009.

8. С шипом под фторопластовую прокладку (исполнение 8) – конструкция такая же, как в исполнении 4, но используется фторопластовая прокладка, устойчивая к высоким температурам и агрессивным химическим веществам.

9. С пазом под уплотнитель из фторопласта (исполнение 9) – это контрафланец, образующий надежную герметичную конструкцию в сочетании с предыдущими виконстями.

Типы фланцев по способу соединения

Фланцы, предназначенные для эксплуатации в экстремальных условиях – температурных значениях от -253 до +600°С и при высоком давлении. Конструкция этих фланцев сегментационная, что позволяет уверенно использовать арматуру в указанных условиях. Острием конуса воротниковых фланцев достигается сглаживание переходных напряжений между трубопроводом и фланцем, что уменьшает возможность возникновения механических препятствий для рабочей среды и снижает турбулентность, разгружая систему от напряжений.

Эти фланцы имеют возможность свободного вращения и перемещения по трубопроводу, что упрощает процесс установки крепежных элементов. Потребность в сварке или других жестких соединениях отсутствует. Соединение трубопроводов обеспечивается двумя сварными швами по углам, как со внешней, так и внутренней поверхностями. Эти фланцы характеризуются равномерной поверхностью, без выпуклостей. Радиус поверхности стыков обычно совпадает с радиусом труб и других фланцев, что позволяет легко их комбинировать. Часто их используют в сочетании с фланцами других типов.

Такого вида фланцы предназначены для работы при невысоком давлении и температурном диапазоне от -30º до +300°С. Срок их эксплуатации достаточно мал, и они не подходят для сред с жидким содержимым. Однако, благодаря свойствам углеродистой стали, свободные фланцы считают экономически выгодным вариантом для коррозионно-стойких систем.

Исторически раструбные фланцы использовались в системах с трубами малого диаметра при высоких давлениях и демонстрируют значительно больший срок службы по сравнению со свободными фланцами. На сегодняшний день их применение сосредоточено в системах, работающих при температурных условиях от -20 до +70°С. Соединение с трубами осуществляется свариванием с одного угла на внешней поверхности. Несмотря на почетное положение, их использование ограничено высоким риском разрывов в коррозионно неустойчивых трубопроводах.

Фланцы, которые применяются в диапазоне температур от -70º до +450ºС и выдерживают давления до 2,5 МПа, представлены как наиболее распространенные в своем классе. Простота их изготовления и относительно недорогая цена делают их доступными в масштабах производства. В большинстве случаев имеют конструкцию с различными геометрическими формами, с отверстиями под заданный диаметр для соединительных элементов. При стягивании таких фланцев с помощью болтов или шпилек соединение обеспечивается через уплотнительную прокладку, что подтверждает их применение и в качестве основополагающих элементов в трубных конструкциях. Приварные плоские фланцы предпочитают для обеспечения прочного соединения с опорами, которые могут быть легко демонтированы при необходимости за счет открепления болтов или шпилек.

Резьбовые фланцы предназначены для применения в особых условиях, где требуется отсутствие сварки. Они могут быть смонтированы на трубах за счет внутренней резьбы, которая накручивается на внешнюю резьбу трубопровода. При этом размер фланцев может достигать четырех дюймов, что делает их удобным выбором для небольших диаметров. Резьбовые фланцы обычно применяются при строительстве систем, передающих жидкости под небольшим давлением и при невысоких температурах, особенно на опасных объектах, где сварочные работы могут быть нежелательны.

Классификация по способу изготовления

Классификация фланцев, в зависимости от методов их изготовления, основывается на современных промышленных процессах.

Ковка. Этот способ заключается в том, что детали изготавливаются посредством многократного давления на металлические заготовки, что позволяет достигать нужных параметров согласно проектной документации.

Центробежное электрошлаковое литье (ЦЭШЛ). Производственные процессы начинаются с переплавки металлического сырья. Затем полученная масса помещается в форму для формирования детали. Данный метод позволяет изготовлять заготовки, обладающие минимальными допусками, удаляемыми на последующих этапах резки, и идеально подходит для фланцев больших диаметров.

Горячая штамповка. Этот производственный метод состоит из нескольких этапов: формирование, прошивка, обрезка. Позволяет получать детали заданной формы и размеров. Подобно литью, штамповка требует последующей механической обработки заготовок для достижения финальных размеров.

Изготовление из раскатных колец. В этом процессе фланцы изготавливаются из раскатанных металлических колец с последующей механической обработкой, что обеспечивает надежность и высокую точность размеров. Этот метод также подходит для больших фланцев.

Резка. Используемая для обработки металлических заготовок, позволяет удалить лишние шероховатости и обеспечивать необходимую точность. В современном производстве используются различные методы резки, такие как электроискровая, лазерная и ультразвуковая, что приводит к получению изделий с требуемыми характеристиками.

Как видно, существует множество разновидностей фланцев, их исполнений и методов производства. При выборе фланца, как важного элемента трубопроводных систем, необходимо учитывать материал, производителя и соотношение цена-качество. Грамотный выбор позволит обеспечить надежность и долговечность всей трубопроводной конструкции.

Материал изготовления фланцев

Фланцы разрабатываются в соответствии с установленными стандартами, которые предписывают, из каких материалов могут быть изготовлены детали трубопроводов. Этот вопрос затрагивает не только сам диск фланца, но и уплотнительные прокладки. Выбор материала чаще всего основывается на условиях эксплуатации, учитывающих такие параметры, как:

- температура транспортируемой и окружающей среды;

- устойчивость к коррозии;

- давление в системе;

- химический состав перекачиваемого вещества;

- пластичность используемого материала.

В качестве материала для производства фланцев широко используются углеродистые, нержавеющие и низколегированные стали, а также серый и ковкий чугун. В некоторых случаях фланцы изготавливаются из титана, бронзы, алюминия, латуни или полипропилена. Последний чаще всего выбирается для укладки полипропиленовых труб.

Некоторые распространенные марки стали, применяемые в производстве фланцев, включают:

- 20 – используется для конструкции деталей с широким профилем. Материал легок в обработке и стоит недорого;

- 09Г2С – это сталь, обладающая хорошей свариваемостью и прочностными характеристиками. Производимые из этой стали изделия имеют высокую коррозионную стойкость;

- 12Х18Н10Т – сталь с повышенным содержанием никеля и хрома, что делает ее устойчивой к температурным колебаниям. Такие фланцы используют в ответственных и опасных производственных процессах;

- 15Х5М – это жаропрочная сталь с низким содержанием легирующих элементов. Она устойчива к окислению и предназначена для длительного использования.

К специфическим требованиям предъявляются и уплотнительные компоненты – прокладки. Они могут быть неметаллическими, изготовленными из резины, паронита, фторопласта и асбестового картона, или металлическими, выполненными из меди и стали, а также комбинированными, состоящими из нескольких типов материалов.

Стандартные типы фланцев

В зависимости от типа фланцевого соединения трубопровода можно использовать как стандартные, так и нестандартные фланцы. Они различаются по исполнению и форме конструкции, и их подбор осуществляется с учетом харористик трубопроводной системы.

Воротниковый фланец

Конструкция воротникового фланца включает выступ в форме усеченного конуса (воротника). При монтаже для достижения высокой герметичности детали соединяются и привариваются.

Основная область применения воротниковых фланцев – это трубопроводы, работающие под высоким давлением и допускающие перепады температур. Благодаря конической втулке происходит смягчение механических напряжений между трубой и фланцем.

Фланец приварной (удлиненный воротник)

Приварные фланцы имеют конструкцию с вытянутой горловиной, которая играет роль расточки. Эти фланцы обычно применяются для соединения трубопроводов с сосудами или другими резервуарами. Они могут быть изготовлены в двух основных конфигурациях – тяжелой и равномерной.

Фланец плоский приварной

Такой фланец приваривается к трубам по окружности соединения с использованием технологии двух швов. Один сварной шов выполняется на внутренней стороне фланца, а второй – снаружи. Чаще всего внешний диаметр плоского фланца превышает наружный размер трубы, что позволяет надежно соединять их даже при угловом сварном соединении.

Фланцы данной конструкции имеют вид металлического кольца с отверстиями, просверленными по окружности. В сравнении с другими аналогами, такие фланцы обладают меньшими прочностными свойствами, так как отсутствие конической втулки приводит к неравномерному распределению напряжений.

Резьбовой фланец

Резьбовые фланцы имеют внутреннюю резьбу, которая накручивается на внешнюю резьбу труб. Это позволяет избежать необходимости в сварных соединениях. Их размеры могут достигать четырех дюймов, поэтому они используются в трубопроводах малого диаметра, которые перекачивают жидкости под низким давлением и при невысоких температурах. Такие фланцы также применяются в условиях повышенной опасности, где сварка недопустима.

Раструбный фланец

Раструбные фланцы монтируются с использованием одного углового шва на внешней стороне соединительного элемента. Установка начинается с того, что труба вставляется в раструб фланца, и после протягивания до нижней грани, она приподнимается и приваривается. Необходимый зазор инструменты для установки сохраняется, в результате чего труба правильно располагается после высыхания сварного шва.

Эти соединения применяются для трубопроводов, работающих под высоким давлением, однако они подвержены коррозии в специфических местах, особенно вдоль шва.

Свободный фланец

Свободные фланцы имеют простую конструкцию с плоской поверхностью и требуют использования заглушки. Их форма напоминает плоские фланцы, но в отличие от них, при установке они упираются в заднюю стенку патрубка, обеспечивая надежность соединения за счет болтового крепления.

Стандарты фланцев

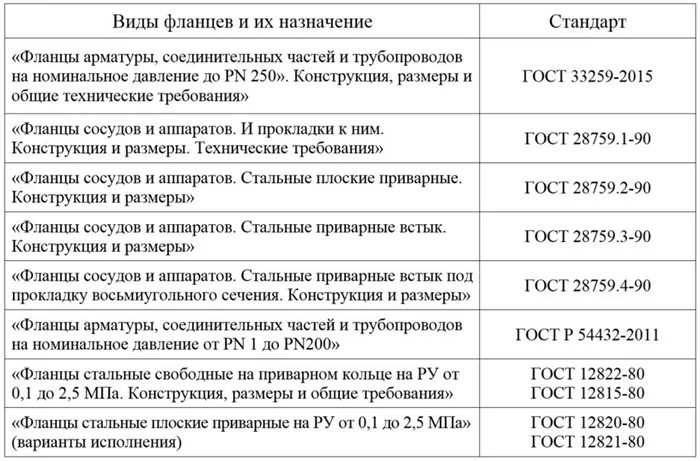

Для классификации фланцевых соединений в разных странах были разработаны различные стандарты. Основные из них включают:

- ГОСТ – применяется в странах СНГ;

- DIN – используется в европейских странах;

- ANSI/ASME – актуален для США, Японии и Австралии.

Для нахождения соответствий между разными системами существуют специальные таблицы перевода.

В России также имеются несколько национальных стандартов фланцевых соединений, с основным из которых, ГОСТ 33259-2015, производится фланцы с номинальным давлением до PN 250. Данный стандарт устанавливает требования к характеристикам соединительных поверхностей, исполнению, материалу, а также включает следующие параметры:

- условный проход (внутренний диаметр фитинга);

- давление внутри системы, которое в зависимости от геометрических характеристик;

- габариты уплотнительных поверхностей;

- массу;

- температуру эксплуатации;

- технические требования;

- стандартные размеры для стальных и чугунных фланцев.

Это государственное требование введено для унификации и замены нескольких предыдущих стандартов: 12815-80, 12816-80, 12817-80, 12818-80, 12819-80, 12820-80, 12821-80, 12822-80.

Редко, но для фланцев специального назначения, как резьбовые фланцы, могут применяться и другие стандарты.

Характеристики фланцевых соединений

На основе данных параметров формируются заготовки для производства фланцев, которые также влияют на выбранные методы их производства.

Фланцы в виде круга и квадрата

Сегодня шиберы, клапаны и прочие изделия изготавливаются для трубопроводной арматуры в весьма ограниченном объеме. Если вам необходимо соединение, можно использовать как квадратный, так и круглый фланец. Согласно ГОСТ 12815-80 для квадратных фланцев допустимое давление составляет Ру 4 МПа (40 кгс/см²). При этом размер изделия определяется условным проходом, который должен быть минимальным при высоком давлении.