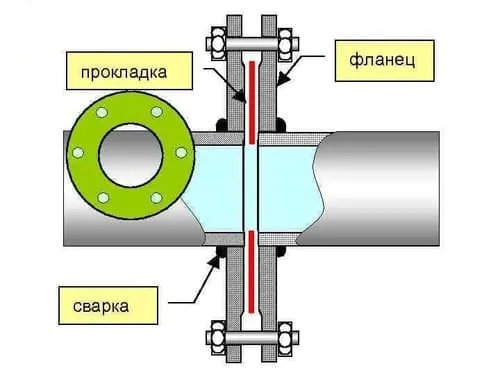

На рисунке видно, что прокладки немного отличаются друг от друга, потому что существует два разных типа: плоские и фланцевые прокладки, мы рассмотрим подробнее, какие из них и для чего нужны.

Основные типы фланцев

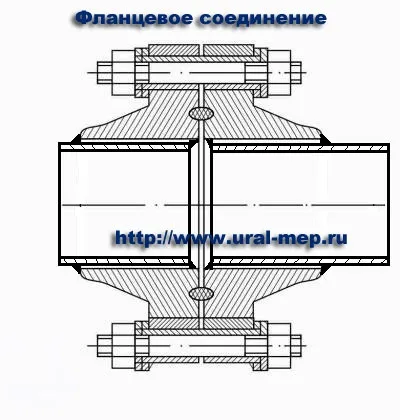

Фланец представляет собой круглый или квадратный диск со сквозным отверстием посередине, используется повсеместно для соединения частей трубопровода, клапанов, шаровых кранов, оборудования, деталей машин и других трубопроводных устройств.

Особенностью фланцевого соединения является возможность его многократного использования. Герметичность соединения в процессе эксплуатации достигается путем регулярной подтяжки соединителя и своевременной замены прокладки, что предотвращает утечку продукта и снижает трение/износ стальных деталей.

Существуют различные конструкции уплотнительных поверхностей крепежа (подробнее см. нашу статью):

- с соединительным и простым выступами;

- с впадиной;

- с шипом;

- с пазом;

- под линзовую прокладку;

- под уплотнитель овального сечения;

- с шипом под фторопластовую прокладку;

- с пазом под уплотнитель из фторопласта.

Виды фланцев по ГОСТ 33259-2015

В 2015 году вышел межгосударственный стандарт ГОСТ 33259, унифицирующий общие технические требования, конструкцию и размеры плоских, воротниковых, свободных фланцев и фитингов, изготавливаемых по ГОСТ 12820, 12821, 12822 и 12815 соответственно. Стандарт устанавливает 6 типов муфт на номинальное давление до 250 кгс/см2.

Фланец тип 01

Плоская стальная сварная муфта рассчитана на нагрузку до 2,5 МПа. Она выпускается с номинальным диаметром от 10 до 2400 мм. Эксплуатация возможна при температуре не ниж е-40 °C.

Фланец тип 02

Свободное, плоское соединение на сварной муфте позволяет легко подсоединять фитинги или оборудование без поворота трубы. Применяется для прокладки трубопроводов в труднодоступных местах и на участках трубопроводов, где часто проводятся ремонтные работы. Изготавливается из листового металла методом ковки, штамповки или резки.

Особенностью этого элемента является то, что он не имеет контакта с рабочей средой. При монтаже на трубу сначала надевается фланец, а затем раструб. Затем к трубе приваривается кольцо, после чего происходит фланцевое соединение с соответствующим участком.

Они изготавливаются диаметром (DN) 10-600 мм для PN до 25 кгс/см2. Изделие не должно использоваться при температуре ниже 40 градусов Цельсия.

Фланцы тип 03 и 04

Плоские стальные детали устанавливаются на фланец (тип 3) и хомут (тип 4) под сварку. Изделие устанавливается аналогичным образом — сначала монтируется соединение, а затем фланец/хомут.

Тип 03 используется только для PN2.5, PN6, PN10, PN16.

Тип 04 используется только для нагрузок PN10, PN16 и PN25.

Оба типа доступны в диаметрах от 10 до 600 мм.

Для экономии средств производители иногда предлагают своим клиентам муфты из алюминия и фланцы из нержавеющей стали или углеродистой стали. Поскольку алюминиевый диск не соприкасается с транспортируемым продуктом, достигается экономия материала.

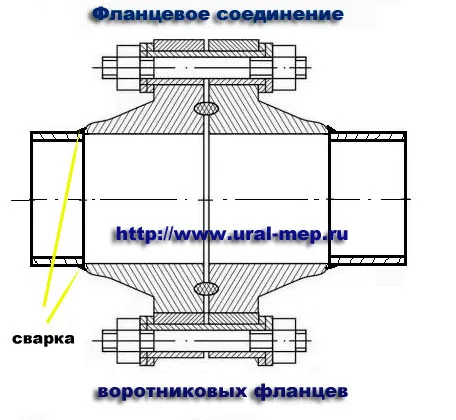

Фланец тип 11

Он имеет характерный выступ — «воротник», поэтому его также называют «воротниковый фланец» или «воротниковый приварной фланец».

Благодаря изгибу, который минимизирует нагрузки на основание детали, устанавливается в трубопроводах с давлением 01-25 МПа. Номинальный диаметр (DN) детали трубопровода составляет от 10 до 4000 мм.

Фланец тип 21

Представляет собой деталь/корпус клапана. Он изготавливается из стали, серого чугуна или чугуна с шаровидным графитом. Область применения и размер зависят от материала конструкции:

- сталь используют при Ру от 2,5 до 250 кгс/см2, сечение ‒ от 10 до 2000 мм;

- серый чугун ‒ от 1 до 16 кгс/см2, диаметр ‒ от 10 до 4000 мм;

- ковкий чугун ‒ от 6 до 40 кгс/см2, условный проход ‒ от 10 до 300 мм.

Типы фланцевых соединений

ГОСТ 33259-2015 выделяет шесть конструкций изделия. Первые из них — плоские фланцы, изготовленные из стали. Они характеризуются устойчивостью к воздействию высокоагрессивных сред и простотой монтажа.

- Приварной. Кольцеобразную арматуру надевают на трубу и приваривают по ее периметру двумя швами.

- Свободный на приварном кольце. Состоит из диска и кольца. Первый приваривают к трубопроводу. Свободное кольцо большего размера крепится на трубу, стягивает и фиксирует конструкцию.

- Свободный на отбортовке. Для фиксации торец трубопровода преобразуют в плоскую упорную поверхность. Применяется с арматурой из мягких цветных металлов.

- Свободный на хомуте под приварку. Аналогичен 2 типу. В роли кольца выступает хомут.

Внутренний диаметр свободных фланцев больше, чем наружный диаметр труб. Благодаря этому элемент легче поворачивается, что облегчает монтаж.

Другие типы имеют «воротник» — конусообразный выступ на внутренней стороне кольца. Отсюда и название «воротничок». Они обеспечивают большую целостность системы.

- Фланец стальной приварной встык. Сварной шов соединяет встык торец трубы и фланцевый выступ;

- Фланец корпуса арматуры. Является частью патрубка, не производится отдельно.

Исполнения

Дизайн — характеристики геометрии поверхности соединения. Зависит от технического применения компонента. Независимо от стандарта, первый вариант является основным и наиболее часто используемым.

Согласно тому же ГОСТу, существует девять вариантов исполнения уплотнительных поверхностей:

- А – плоскость;

- В – соединительный выступ;

- С, L – шип;

- D, M – паз;

- E – выступ;

- F – впадина;

- J – под прокладку овального сечения;

- K – под линзовую прокладку.

Различия, виды и типы фланцев

Способ применения, материал, из которого он изготовлен, и условия, в которых должно функционировать то или иное уплотнение, регламентируются государственными стандартами или просто ГОСТом. Существует два основных типа прокладок: для арматуры и для сосудов и оборудования.

Типы фланцев

- для арматуры, соединительных частей и трубопроводов. Ру от 0.1 до 20 МПа (от 1 до 200 кгс/см 2 ). ГОСТ 12815-80. — word, pdf .

- для сосудов и аппаратов. ГОСТ 28759.1(2,3,4)-90. Скачать ГОСТ 28759.1, 2, 3, 4.

Первые используются для соединения кусков труб с патрубками, как показано в примере выше с mb 25-37, просто для соединения труб, а вторые используются для сборки и крепления частей оборудования. Например, на фото mb 25-37 показаны 3 фланца, соединяющие водяную камеру масляного радиатора с корпусом. Маслоохладитель представляет собой теплообменник и сосуд под давлением.

Давайте продолжим. Мы установили, что первое отличие между фланцами — это то, для чего они предназначены, учитывая два вышеупомянутых ГОСТа. И в рамках каждого ГОСТа существуют различные типы фланцев в зависимости от многих факторов их применения, назначения и конструкции. Рассмотрим.

Виды фланцев в зависимости от ГОСТ

ГОСТ 12815-80 содержит типы фланцев :

-

Отливки из серого чугуна по ГОСТ 12817-80 — Фланцы отливок, крепежных изделий, машин, приборов, аппаратов и сосудов из серого чугуна на номинальное давление Ру от 0,1 до 1,6 МПа и температуру среды от минус 15 до плюс 300 °С.

В дополнение скажу, что согласно тому же ГОСТу, фланцы изготавливаются из деформированной стали. Как она выглядит, можно увидеть на фотографии выше в левом верхнем углу или чуть ниже. По сути, это уплотнительная заглушка.

Здесь я отмечу, что в отличие от вышеописанного, фланцевое соединение может использоваться и при более высоком давлении, и при более низких и высоких температурах. Это основные отличия в его применении.

Если вам необходимо, вы можете использовать ГОСТ 12822-80 в формате Word или pdf. Цена на фланцы указана в прайс-листе.

Для более детального ознакомления необходимо обратиться к соответствующему ГОСТу.

ГОСТ 28759.1-90 — Уплотнения сосудов и аппаратов:

-

ГОСТ 28759.2-90 — для сосудов и аппаратов диаметром от 400 до 4000 мм с номинальным давлением от 0,3 до 1,6 МПа при температуре рабочей среды от минус 70°С до плюс 300°С, предназначенных для эксплуатации в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности.

Теперь понятно, какие бывают типы фланцев и на какие виды они делятся по назначению. Все технические характеристики, чертежи, конструкции и размеры фланцев вы можете посмотреть, перейдя по ссылкам выше или выбрав соответствующий ГОСТ в конце статьи. Продолжим ниже.

Исполнения фланцев

Конструкция фланца — это фактически конструкция или тип поверхности фланца, между которыми осуществляется фланцевое соединение. Опять же, геометрия граней регулируется ГОСТом. Давайте рассмотрим пример.

В ГОСТ 12815-80 существует 9 вариантов:

- исполнение 1 — имеется соединительный выступ под углом 45 0 как фаска, кстати самое распространенное.

- исполнение 2 — так же с выступом но под углом 90 0 .

- исполнение 3 — с выступом под 45 0 плюс впадина, выборка изнутри.

- исполнение 4 — фланца с шипом, так же, как и предыдущее только выступ 90 0 .

- исполнение 5 — с пазом. Имеет вид кольцевой выборки.

- исполнение 6 — под линзовую прокладку. Имеет внутреннюю фаску.

- исполнение 7 — под прокладку овального сечения. Канавка овальной формы на торцевой поверхности.

- исполнение 8 и 9 — исполнение 8 так же, как и 4-е, а девятое, как 5-е. Чем они отличаются не понял разницы. Буду рад есликто напишет в комментариях к данной статье.

ГОСТ 28759.2-90 содержит 15 версий, а 28759.3-90 — 12. Перечислять их нет смысла, поэтому пройдите по ссылкам на эти ГОСТы и рассмотрите все подробнее, как они выглядят и т.д.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, вставленной между фланцами. В зависимости от среды, температуры и давления она изготавливается из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Подготовка фланцев для установки

Перед монтажом фланцевого соединения проверьте его на наличие ржавчины и механических повреждений. Очистите и обезжирьте поверхности. Удалите заусенцы на резьбовых частях болтов и гаек. Предварительно затяните резьбу, накрутив гайки на болты, а затем смажьте их. Вырежьте прокладку и установите ее. Она не должна перекрывать крепежные отверстия. Повторное использование старых прокладок нежелательно, но если нет другого решения, следует установить несколько использованных прокладок.

Все типы фланцевых прокладок должны устанавливаться в определенном порядке, чтобы обеспечить надежную посадку прокладок в трубопроводе. Сначала с некоторым усилием затягивается случайно выбранный винт, а затем диаметрально противоположный винт. Следующая пара должна находиться на расстоянии четверти окружности от первого винта. Таким же образом затяните оставшиеся винты. Если фланцы имеют только 4 отверстия, затягивайте их крест-накрест.

Момент затяжки следует проверять инструментом, чтобы обеспечить равномерное распределение усилия:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку следует доверять только опытным специалистам. В течение первого дня эксплуатации прочность соединения снижается на 10 % из-за вибраций, усадки уплотнительного материала и колебаний температуры. Поэтому в этот период необходимо подтягивать гайки.

Монтаж всех типов фланцевых соединений не представляет сложности, но должен выполняться только специально обученными монтажниками. При монтаже или ремонте трубопроводов, в которых используются агрессивные вещества или которые находятся под высоким давлением, работы должны проводиться под надзором инженера. Монтаж безнапорных систем (дренаж, ирригация) может выполняться неквалифицированным персоналом.