Наша компания активно занимается усилением различных конструкций с использованием углеволокна в Москве и по всей территории России. Кроме этого, у нас есть возможность приобрести углеродные ленты и сетки, которые также имеют широкий спектр применения.

Примеры применения углеволокна в строительстве и быту

Углеволокно на сегодняшний день стало одним из наиболее предпочтительных материалов, востребованных в различных отраслях промышленности, таких как авиационная, автомобильная, строительная и даже спортивная. Его популярность обусловлена множеством уникальных свойств и преимуществ, которые делают его отличным выбором для различных приложений. Мы часто ассоциируем углеволокно с большими конструкциями в строительстве или производстве, но в повседневной жизни также присутствует много объектов, изготовленных из углеродного волокна, таких как спортивный инвентарь, аксессуары и устройства.

Углеволокно, или углеродное волокно, представляет собой материал, состоящий из тончайших волокон, сделанных из углеродных атомов. В частности, эти волокна имеют диаметр от 5 до 10 микрометров. Благодаря своей высокой прочности и жесткости при сравнительно низком весе, углеволокно становится идеальным выбором для применения в таких высокотехнологичных областях, как авиация, автомобилестроение, производство спортивного оборудования и многих других отраслях. Кроме того, углеволокно характеризуется высокой стойкостью к коррозии и обеспеченной теплопроводностью. Надеемся, данная информация помогла лучше понять, что такое углеволокно и каким образом его можно использовать.

Инновационный материал XIX-го века

Первое упоминание о углеродном волокне датируется концом 1800-х годов и связано с именем выдающегося американского изобретателя Томаса Эдисона. Он применял углеродное волокно в качестве нити накаливания в своих первых электрических лампочках. Однако углеродные волокна той эпохи значительно отличались от современных образцов, так как для их производства использовались целлюлозные материалы, такие как хлопок и бамбук. Тем не менее, волокна, которые использовал Эдисон, обладали жаропрочными свойствами, что было крайне важно для назначения, которое соблюдалось в его исследованиях.

К концу 1950-х годов составы, технологии производства и рынок углеродного волокна кардинально изменились. Инновационные материалы с значительно завышенной прочностью были разработаны только к концу пятидесятых годов, и первым применяемым сырьем стало вискозное волокно. Позже его заменили более эффективные компоненты, такие как полиакрилонитрил (ПАН) и различные смолы.

С начала 1960-х годов углеродное волокно начало широко применяться в авиационной промышленности, что связано с его низким удельным весом и высокой термостойкостью. Этот материал отлично справлялся с необходимыми температурами, возникающими при реэнтрировании воздушных судов в плотные слои атмосферы. В XXI веке углеродное волокно нашло применение в самых разных сферах. Оно используется в аэрокосмической отрасли, спортивных товарах, как в серийных, так и в премиальных автомобилях, а также активно применяется в области ветровой энергетики. Стоит отметить, что углеволокно даже используется для создания уникальных обручальных колец, что демонстрирует его престижность и многофункциональность.

Что такое углеволокно

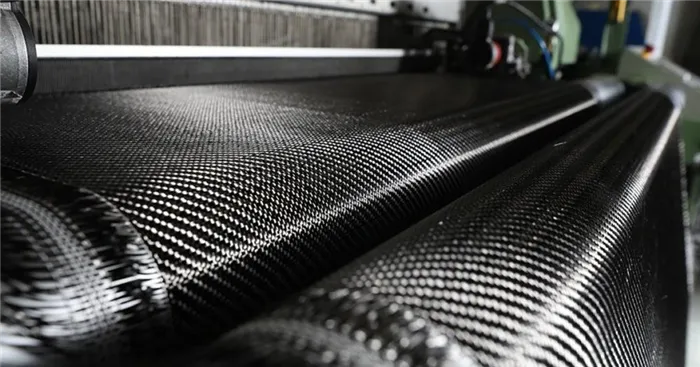

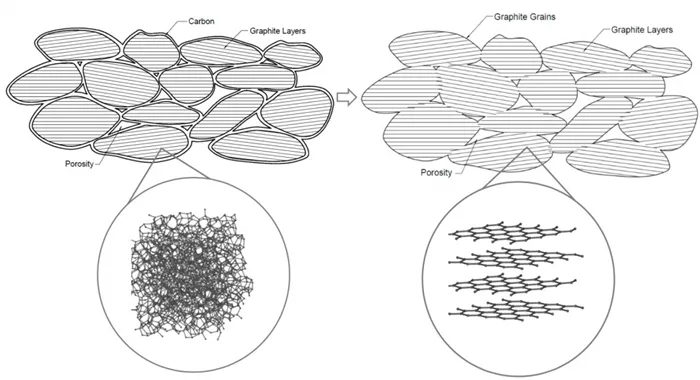

Углеволокно — это материал, который формируется из нановолокон, состоящих из атомов углерода, и имеющим диаметр в диапазоне от 5 до 15 мкм. Эти мельчайшие волокна упаковываются в кристаллы, расположенные параллельно друг другу, что придает углепластику выдающиеся прочностные характеристики на растяжение. Для получения углеволокна необходим процесс нагрева органических волокон до высоких температур, в ходе чего остаются лишь атомы углерода.

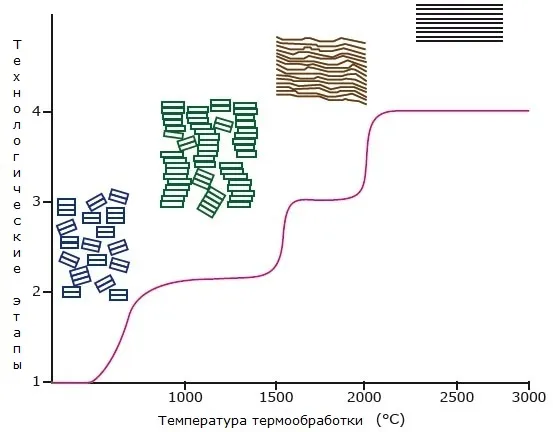

Высокая стоимость углеродного волокна объясняется сложностью и затратностью его производства, которое проходит через несколько этапов:

- Окисление. На этом первом этапе химические или органические волокна подвергаются окислению в аэрозольной среде при температуре 250 градусов по Цельсию на протяжении 24 часов. Как результат, формируются лестничные структуры атомов углерода;

- Карбонизация. После необходимо нагревание волокон сначала до температуры 800 градусов, а затем до 1500 градусов в среде аргона или азота. На этом этапе происходит формирование графитовой структуры;

- Графитизация. На данной стадии полученное углеродное волокно продолжает нагреваться, поднимая температуру до 3000 градусов. При этом содержание атомов углерода в производимых волокнах должно составлять 99%, в то время как доля примесей не должна превышать 1%. Эти волокна значительно тоньше человеческого волоса. Их собирают в пучки и плетут в единое покрытие, напоминающее текстильное изделие.

Для повышения прочностных характеристик несколько слоев углеволокна можно соединять между собой, используя в качестве связующего элемента смолу.

Популярность материала

На сегодняшний день многие строительные компании активно применяют углепластик в своей работе. Несмотря на то, что исходные материалы стоят довольно дорого, качество выполняемых работ возрастает многократно. Наша компания осуществляет усиление с использованием углеволокна уже более двадцати лет. За это время нами завершено более 300 проектов как в Москве, так и по другим регионам России. Углеволокно становится все более популярным благодаря своим уникальным свойствам:

- Тепловая стойкость. Свойства материала остаются неизменными даже при температуре до 2000 градусов, при условии, что кислород не поступает в среду;

- Высокие показатели плотности и упругости. При линейной плотности 600 tex масса одного километра полотна составляет 600 г. Показатель упругости равен 400 ГПа, что в два раза больше, чем среднее значение для высокопрочных волокон;

- Прочный, но легкий материал. Удельная прочность углепластика составляет 2.5-2.5 ГПа при растяжении. Это в несколько раз выше прочности других конструкционных материалов. Благодаря небольшому весу, детали из углеволокна находят широкое применение в мотоциклах, спортивных и гоночных автомобилях, а также в авиации;

- Устойчивость к химическим веществам. Однако следует отметить, что углеродные волокна подвергаются окислению в кислородной среде, если температура превышает 370 градусов. Это важно учитывать при работе с материалом на открытом воздухе.

Часто углеродное волокно используется в композитах. Если оболочка способна выдерживать температуры выше 370 градусов, тогда свойства полотна останутся без изменений.

Инновационные технологии и ручная работа

Стоит напомнить, что мы не впервые посетили завод Lamborghini — наш предыдущий визит состоялся 10 лет назад. Так же, как и в этот раз, тогда мы наблюдали за работой женщин. Только на этот раз они работали не с углеродными заготовками, а вручную шили обшивку сидений Lamborghini Murselago. На тот момент казалось, что это крайне неэффективно — как можно говорить о масштабном производстве автомобилей, если всю работу выполняют люди, а не машины? Вновь наблюдая за аналогичной сценой в современности, я поразился: итальянка по-прежнему выполняет все работы вручную. Конечно, подобная ручная работа с углеродом занимает много времени, однако на текущий момент это самый эффективный способ изготовления необходимой детали.

Лучано Де Ото, который возглавляет Центр композиционных исследований компании Lamborghini, считает, что ручная обработка углерода — наиболее оптимальный метод изготовления определенных деталей. Однако это утверждение в большей мере касается небольших объемов работы. Если потребуется произвести, скажем, 2000 деталей, без автоматизации процесса невозможно обойтись. Но в то же время, углеродные детали, полученные таким образом, могут оказаться менее качественными.

Для того чтобы придать углеродным волокнам необходимую структуру, требуется закатать углеродный лист в пластиковую форму и удалить из него весь воздух. Когда последний полностью будет вытеснен, создается дополнительный вакуум для максимального удаления остаточного воздуха. Эта процедура повторяется до тех пор, пока все слои углерода не останутся без воздуха. Безусловно, это очень трудоемкий процесс. Например, в компании BMW существуют соответствующие роботизированные линии, которые значительно упрощают эту задачу. Тем не менее, даже с учетом автоматизации этот этап остается длительным и сложным.

Изготовление деталей из углерода требует не только большого количества времени, но и значительных энергетических затрат. Для того чтобы подготовить этот материал, необходимо разогреть печь до 400 градусов Цельсия, причем в таком режиме она должна работать в течение 6 часов. Это значительные затраты электроэнергии. Однако компания Lamborghini нашла способ уменьшить это бремя. На крыше завода установлены солярные панели мощностью 1,2 МВт. Несмотря на то, что это только небольшая часть всех потребностей завода, такая установка все равно позволяет достичь ощутимых сбережений на электроэнергии.

Массовое производство

Пока инженеры взаимодействуют с углеродными волокнами, мы направились в другой цех, где рабочие Lamborghini изготавливают кованые детали. В отличие от первых, последние производятся из более грубых углеродных волокон, часто называемых рубленными. С помощью автоматизированных машин из них изготавливаются квадратные листы, которые затем прессуются в специальные формы и нагреваются до 300 градусов. Данный способ обработки углерода позволяет получить нужную деталь всего за 20 минут.

Однако изделия, изготовленные таким образом, отличаются несколько сниженным качеством. Лучано Де Ото утверждает, что ручная обработка углеродных волокон не сможет удовлетворить требования для серийных изделий, производимых по доступной цене, аналогичной алюминиевым. Тем не менее существует уверенность, что в течение следующих 10 лет технологии автоматизированного производства достигнут такого уровня, что углеродные детали не будут уступать по качеству ручной работы. В настоящее время рублеными углеродными компонентами, полученными с помощью механических процессов, оборудованы такие автомобили, как BMW i3.

Является ли это неудивительным, что Lamborghini продолжит ручную обработку углеволокна и в будущем, ведь всегда будут автолюбители, желающие заполучить нечто уникальное. Однако, им следует запастись терпением — на изготовление одного такого автомобиля уходит около трех недель.

Свойства углеродного волокна

- Высокая прочность: Углеродное волокно демонстрирует исключительные характеристики на растяжение, что позволяет ему быть идеальным материалом для создания композитов, способных выдерживать экстремальные нагрузки при эксплуатации.

- Малый вес: Углеродное волокно очень легкое, что делает его идеальным для применения в конструкциях, где основным требованием является минимизация веса изделия.

- Хорошая термостойкость: Существует высокая устойчивость углеродного волокна к нагреванию, вплоть до 2000 градусов Цельсия, что обуславливает его использование в таких областях как авиация, космическая техника и в других секторах, где необходимы материалы, способные выдерживать экстремальные условия.

- Низкий коэффициент трения: Также углеволокно демонстрирует низкий коэффициент трения, что делает его полезным для выполнения задач по созданию покрытий поверхностей, требующих гладкости и легкости скольжения.

- Стойкость к коррозии: Углеродное волокно не подвержено коррозии, что делает его особенно подходящим для применения в морской среде и в других условиях, где требуется защитить материалы от коррозии.

- Гибкость: Углеволокно может изготавливаться в форме гибких нитей или тканей, что делает его применимым в текстильной, автомобильной, и других отраслях.

- Низкий коэффициент температурного расширения. Этот материал незначительно изменяет свои размеры при изменениях температуры. Это свойство позволяет сохранять форму и размеры при оживленных температурных эксплуатациях

- Химическая инертность — это способность углеволокна устойчиво реагировать на различные химические вещества, что делает его надежным выбором для применения в агрессивных средах.

- Низкий удельный вес. Этот параметр определяет отношение массы материала к его объему. Материалы с низким удельным весом легче и более удобны в эксплуатации, что делает их идеальными для использования в различных приложениях.

Углеволокно демонстрирует достойную стойкость к различным агрессивным химическим условиям.

Что касается предельной температуры эксплуатации в условиях окружающей среды, то она колеблется в пределах 300—350°С.

Применение углеволокна в промышленности

- Авиационная промышленность: углеволокно используется для создания изделий, таких как корпуса самолетов, крылья, стабилизаторы и другие критически важные детали.

- Автомобильная промышленность: углеродное волокно служит для производства различных автомобильных компонентов, включая тормозные колодки, диски и шины.

- Космическая промышленность: композиты на основе углеродного волокна находят свое применение в производстве космических кораблей и ракет, благодаря своей исключительной прочности и термостойкости.

- Электроника и электротехника: углеволокно применяется для производства высококачественных кабелей и проводов, которые отличаются высокой электропроводностью и стойкостью к высокотемпературным условиям.

- Медицина: углеволокна используются для создания хирургических инструментов и материалов для имплантов, так как они гипоаллергенны и не токсичны для человеческого организма.

- Строительство: углеволокно активно востребовано в строительной индустрии для проектирования легких и прочных конструкций, таких как мосты и здания.

- Текстильная промышленность: углеродное волокно используется для создания стойких к износу тканей и одежды, что обеспечивает долговечность таких изделий.

- Герметология: углеволокно применяется в производстве набивок, необходимых для герметизации подвижных соединений.

Сальниковые набивки представляют собой изделия, которые применяются для герметизации подвижных соединений, таких как валы, насосы, клапаны и схожие конструкции. Их изготавливают из различных материалов, включая резину, графит, асбест и другие. Однако наиболее распространенный материал для сальниковых набивок — это именно углеродное волокно.

Процесс производства сальниковых набивок из углеродного волокна включает несколько этапов. В первую очередь, углеродное волокно должно быть обработано, очищено от примесей, чтобы гарантировать высокое качество итогового продукта. Затем углеродное волокно прессуют в форму, которая соответствует заданным размерам сальникового уплотнения. Завершает процесс тестирование готового изделия на прочность и герметичность.

Сальниковые набивки из углеродного волокна обладают множеством преимуществ по сравнению с традиционными материалами. Они демонстрируют высокую прочность, стойкость к высокотемпературным условиям и химическим воздействиям, а также имеют низкую плотность и вес. Кроме того, такие набивки можно индивидуально настроить на высокую точность при производстве, что делает их более конкурентоспособными.

Что такое углепластик или карбон?

Углепластик, известный также как карбон (от английского слова carbon), представляет собой современный материал, обладающий легкостью и высочайшей прочностью. Он применяется в аэрокосмической индустрии и стал незаменимым во множестве отраслей, таких как производство спортивного инвентаря, изготовление медицинского оборудования, автомобилестроение и так далее. Уникальная возможность переработки карбона и его технология производства позволяют создавать детали различной формы и размеров.

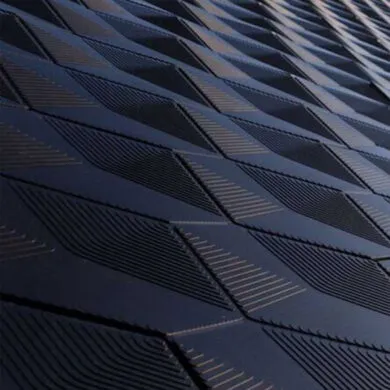

На стадии проектирования (расчета прочности композитов) задаются технические параметры будущего материала. Благодаря определенной ориентации волокон в полимерной матрице, например, в эпоксидной смоле, достигается оптимальное соотношение веса и прочности. Углеволокно используется в тех изделиях, где это соотношение критично. Это, в свою очередь, позволяет увеличивать экономическую выгоду, поскольку данный материал, сочетая в себе много достоинств, имеет высокую стоимость, что связано с особенностями технологии его производства и немалой долей ручного труда при изготовлении деталей из углеволокна. Некоторые изделия из углепластика сложно производить в массовом масштабе, что делает такое производство довольно дорогостоящим. Если и можно было бы говорить о недостатках углеродного волокна, то это были бы высокие издержки на этапе производства.

С учетом нарастающей популярности этого материала, на рынке появились и другие синтетические материалы, которые стараются имитировать углеволокно. И все же эти имитации часто представляют собой просто пластиковые изделия, выполненные в виде углеродного волокна или различные пленки. Компания Carbon Composites использует исключительно высококачественные углеткани в своем производстве.

Как получают углеродное волокно?

Углеродные волокна изготавливаются через термическую обработку тончайших нитей углерода с последующей карбонизацией (то есть нагревом в среде азота) и графитизацией (насыщение углеродом для увеличения прочностей). Углеродные ткани (углеткани) создаются путем плетения волокон или полос.

То, что обычно именуют углепластиком или карбоном, представляет собой материал, состоящий из углеродных тканей, лент и волокон, которые в сочетании с полимерной матрицей (эпоксидной смолой или другими полимерами) под воздействием тепловых и прессовых факторов образуют композитный материал. Это и делает его особенным, ведь он сравним по прочности, а иногда и превосходит традиционные материалы при значительно меньшем весе.

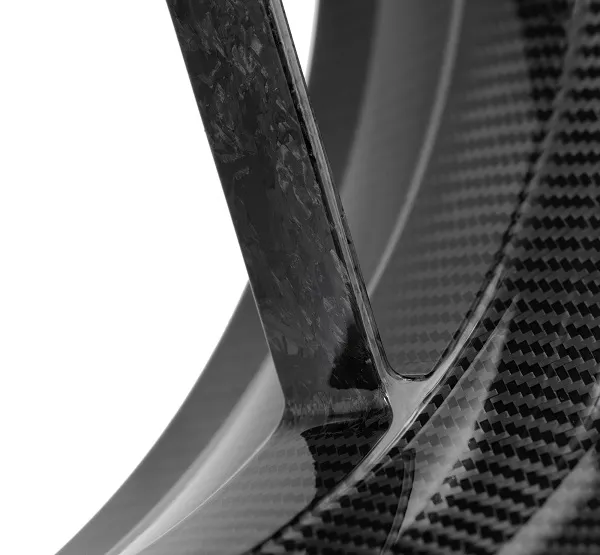

Изделия из карбона от компании Carbon Composites

В последние годы наблюдается заметный рост производства изделий из углепластика, и этот поистине уникальный материал находит все более активное применение во многих отраслях. Клиенты компании Carbon Composites могут заказать углеродные детали по индивидуальным требованиям, выполненные из композитных материалов, которые наилучшим образом соответствуют типу их проекта. Вы можете заказать высококачественные карбоновые изделия, обладающие всеми необходимыми преимуществами, и осуществленные в соответствии с установленной технологией. Важной особенностью изготовления карбона на заказ является возможность создания цельных изделий, что позволяет избежать возникновения слабых мест в конструкции, которые часто появляются в продуктах из традиционных металлов из-за наличия соединений и изгибов. Карбон маскирует эти недостатки, создавая цельные изделия, которые равномерно распределяют нагрузку по всей площади. А поверхность из многочисленных углеродных нитей, составляющих углепластик, великолепно сверкает при попадании на нее света.