В качестве альтернативы поролону во всех перечисленных ранее ситуациях можно использовать вспененный полиэтилен. Этот материал демонстрирует не меньшую упругость, но основное его преимущество заключается в том, что изолированные пузырьки не пропускают внешний воздух, что в свою очередь значительно улучшает его тепло- и звукоизоляционные характеристики по сравнению с традиционным поролоном.

Технология производства поролона

Поролон представляет собой особый вид мягких полиуретановых пен, в которых воздух составляет свыше 90 %. Этот материал широко используется в различных областях, включая изготовление мягкой мебели, автомобильных сидений, а также для упаковки хрупких товаров. Кроме того, его уникальная способность поглощать звуковые волны и впитывать влагу делает его незаменимым при производстве шумоизоляционных панелей и гигиенических принадлежностей на основе поролона. Стоит отметить, что процесс производства поролона требует минимальных инвестиций на старте, что является одной из главных причин его высокой экономической эффективности. В данном разделе рассмотри технологию получения поролона, с акцентом на компоненты и современное оборудование, использующееся в этом процессе.

На сегодняшний день поролон производится на основе изоцианата и разнообразных полиольных компонентов. С каждым годом методы производства становятся все более совершенными, что позволяет улучшать физико-механические параметры конечного продукта. Плотность поролона регулируется за счет количества вспенивающего агента, добавляемого в полиольный компонент — это может быть вода или летучие органические соединения (ЛОС). К основному составу также добавляются катализаторы, стабилизаторы, красители и другие вспомогательные компоненты. Когда эти элементы смешиваются с водой, формируется пористый полиуретановый материал. В таблице приведены характеристики популярных марок поролона.

| № | Сокращенное наименование | Марка поролона | Характеристики |

|---|---|---|---|

| 1 | ST | стандартный | Универсальный сырьевой материал, обладает невысокой ценой по сравнению с остальными марками. Применяется в мебельной промышленности. |

| 2 | EL | повышенной жесткости | Имеет более высокую стоимость по сравнению с маркой ST и характеризуется выдающимся уровнем сопротивления внешним нагрузкам. Применяется в мебельной отрасли. |

| 3 | HL | жесткий | Обладает высокой несущей способностью и жесткостью. Чаще всего используется для создания амортизирующих элементов и упаковки. |

| 4 | HS | ультрамягкий, мягкий | Отличается высокой износостойкостью и хорошими амортизационными свойствами. Также используется для производства мягкой мебели, наполнителей для игрушек и шумоизоляции. |

| 5 | HR/VE | высокоэластичный | Характеризуется разнообразием размеров ячеек и толщиной стенок. При механическом воздействии данный материал демонстрирует высокую устойчивость к внешней нагрузке. В некоторых случаях обладает функцией memory foam, что находит применение в ортопедической сфере, например, в производстве матрасов и подушек. Также используется как наполнитель для мебели с повышенными требованиями к пожарной безопасности, включая автомобильный, авиационный и железнодорожный транспорт. |

Поролоны марок ST, а также EL и HR, должны соответствовать определенным физико-механическим характеристикам. Однако не всегда полиуретановая основа способна обеспечить соблюдение этих требований. В данной ситуации разумным решением может стать замена части полиэфира в полиольном компоненте на специальное добавление — полимер-полиол. Полимер-полиол представляет собой стабильную суспензии жестких полимерных материалов в полиэфире, включая такие компоненты как полистирол, акрилонитрил-стирольный сополимер, полимочевина и полиуретан. Замена части полиэфира на полимер-полиол способствует повышению жесткости, прочности и эластичности поролона, а также снижает его остаточную деформацию. Полимер-полиолы находят применение и в других полиуретановых материалах: в жестких пенополиуретанах они усиливают твердость и прочность, а в полиуретановых клеях повышают эластичность клеевого шва.

Необходимое оборудование

- установки для дозирования и смешивания компонентов;

- формы для периодической заливки или ленточные транспортеры;

- станки для раскроя горизонтального или вертикального образца.

Также могут понадобиться аппараты для упаковки и переработки отходов, возникших в процессе производства. Необходимо предусмотреть складское помещение, пригодное для вызревания и хранения готового продукта.

Материалы, необходимые для производства поролона

- полиол (это соединение, относящееся к спиртам; в его состав входят стабилизаторы и катализаторы, он является нетоксичным и невзрывоопасным, однако подвержен расслаиванию, что подразумевает его хранение в условиях температур, не превышающих 26 градусов);

- изоцианат (это вещество может вызывать приступы астмы при долгом нахождении в открытом виде и требует хранения при низких температурах).

Этапы производства поролона

Существуют 5 стандартных этапов для получения поролона:

- Подготовка сырья: сотрудники тщательно смешивают необходимые компоненты и прогревают их до температуры, необходимой для процесса вспенивания.

- Дозировка и подача составляющих: на производстве применяются специальные технологические карты, которые помогают работникам определить оптимальное количество для смешивания компонентов.

- Выдержка полученной смеси: этот этап обычно занимает от 15 до 20 минут.

- Извлечение готового материала из форм.

- Вызревание поролона: этот процесс проходит при комнатной температуре в течение 2–7 дней.

- Нарезка готовых изделий: после завершения всех этих этапов поролон отправляется к конечному потребителю.

Формы выпуска поролона

Поролон бывает различных форм, среди которых можно выделить следующие:

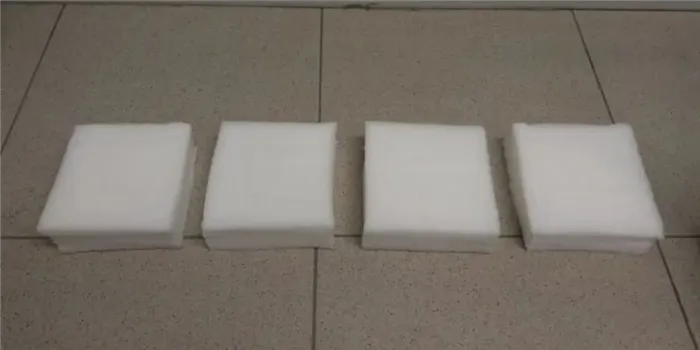

- Блочный — может быть кубической или прямоугольной формы, отличается высокой жесткостью и имеет внешнюю твердукорку, которая удаляется при дальнейшей обработке.

- Листовой — в основном встречается в прямоугольной форме и может иметь разную толщину. Этот вид поролона может быть как мягким, так и повышенной жесткости, и обычно нарезается в индивидуальные размеры в соответствии с потребностями конечного покупателя.

- Жидкий — предназначен для заделки трещин и заполнения небольших пространств с пустотами.

- Контурный — формируется по индивидуальным чертежам с изогнутой формой, необходим для наполнения спинок и сидений мягкой мебели, а также автомобильных кресел.

- Акустический — может иметь любые размеры и цвета, представляет собой рельефную плитку с высокими звукоизоляционными свойствами, которую делают как в рельефном формате (пирамида или волна), так и без рельефа разной толщины. Шумоизоляция зависит от толщины и формы, используя этот плотный поролон, произведенный на основе крошки от основного материала.

Также поролон может производиться в рулонах или бобинах. В этом случае листы ППУ обычно имеют толщину 2–3 мм и могут быть дополнительно снабжены тканевой или синтетической подкладкой, что делает их идеальными для обивки разнообразных изделий.

Если вас интересует высококачественный поролон по приемлемой цене, не стесняйтесь обратиться к специалистам компании ФомЛайн, которые готовы предложить лучшие условия для сотрудничества.

Производство

Для получения ППУ как строительного материала и наполнителя в мебели в простейшем случае используются полиэфиры и изоцианаты, которые вступают в химическую реакцию, приводящую к образованию газообразных примесей. Эти газы заполняют пузырьки, что способствует раздуванию получающегося уретана. После затвердевания масса уретана соединяется и формируется в полиуретан с пористой структурой, образуя пенополиуретан.

Готовые заготовки проходят через конвейерную резку, что позволяет производить листы или бруски пенополиуретана. Структура материала достаточно жесткая, что позволяет осуществлять резку при помощи беззубцовых дисковых ножей. Иногда также используется тонкая нагретая проволока, через которую проходит электрический ток, что приводит к нагреванию проволоки выше температуры плавления ППУ. При этом стоит отметить, что лазерные резаки не применяются, так как даже самый тонкий луч может вызвать неровности в резе. Использование фрез также недопустимо, поскольку мягкий и эластичный материал будет разрываться, что ухудшит качество резки и приведет к браку. Если возникает необходимость в ручной обработке, то для этого можно использовать канцелярские или медицинские лезвия с очень остреньким сечением. Кухонные или перочинные ножи должны быть очень хорошо наточены для успешной резки.

Виды поролона

Чёрный пенополиуретан — это окрашенный материал. В этом случае применяется специальный лак, который образует покрытие, остающееся эластичным так же, как и сам материал. Такое покрытие не должно осыпаться даже при интенсивных сжатиях и растяжениях. Плотный поролон имеет удельный вес в диапазоне 50-60 кг/м3 и обычно используется в качестве наполнителя для диванов, стульев и кресел. Такой вид поролона относится к жестким, поскольку обладает достаточной упругостью, чтобы выдерживать вес человека, сидящего на стуле или ложащегося на диван.

Ретикулированный пенополиуретан имеет структуру, напоминающую множество рёбер, а не стенки пузырьков. Этот подвид определяется не только нормой расхода, но и заданной жесткостью, а также показателем водо- и воздухопропускания. Он используется для создания грубого фильтра, позволяющего проходить только мелким частичкам глины, солей и растворённым органическим кислотам.

ППУ с эффектом памяти медленно распрямляется, принимая первоначальную форму под действием своей упругости. Форма, которую занимает человек при сидении или лежании, служит как шаблон, который материал впоследствии воспроизводит. Этот вид PПУ особенно востребован при производстве сидений для велосипедов и скутеров, поскольку он быстро принимает форму тела и позволяет удобнее расположить пользователя.

Другие обозначения данного материала включают вязкоэластичный или латексный поролон, относящийся к полиуретану марки HR. Он схож с натуральным латексом, который производится из природного каучука, отличающегося высокой экологической чистотой.

Термостойкий ППУ применяется как наполнитель для гладильных досок. Обычно его толщина не превышает 1 см, поскольку толстый поролон не целесообразен для использования в качестве подкладки под разглаживаемую одежду. Этот материал способен выдерживать воздействие температур утюга до 200 градусов, а в некоторых случаях используется в верхних секциях дымоходов, производимых по сэндвич-технологии.

Помимо высокоэластичной марки HR, также используются и другие виды:

- стандартный (ST);

- жёсткий (HL);

- повышенной жесткости (EL);

- мягкий и особо мягкий ППУ (HS).

Поролон марки HL используется в качестве основы для матрасов, а мягкий поролон служит приповерхностным слоем, уменьшающим излишнюю жесткость. На завершающем этапе производства матрасов и сидений на мягкий ППУ нашивается обшивочная ткань. Этот поролон изготавливается с применением полиольных соединений, которые смягчают затвердевшие воздушные образования, возникшие в процессе газовыделения.

В качестве заменителя поролона во всех перечисленных ранее сферах применения может рассматриваться вспененный полиэтилен. Он также демонстрирует высокую упругость, но в отличие от поролона его пузырьки изолируют и не пропускают воздушные потоки из внешней среды, что приводит к значительно лучшим показателям тепло- и звукоизоляции.

Использование поролона с фольгированной стороной нецелесообразно: такой материал пропускает воздух, что приводит к оттопыриванию слоя алюминия. В качестве альтернативы рекомендуется использовать пенофол — это пенополиэтилен с одной стороной, покрытой фольгой. Однако стоит отметить, что пенополиэтилен легко воспламеняется и не обладает выраженным антистатическим эффектом, как пенофлон или поролон. В отличие от этих материалов поролоновый слой значительно предотвращает электризацию различных неметаллических предметов.

Вред и безопасность при производстве поролона

Процесс производства поролона с точки зрения экологии считается опасным и в ряде случаев даже вредным для здоровья. Дело в том, что в ходе изготовления используются такие компоненты как полиол и ароматические диизоцианаты, в первую очередь толуилендиизоцианат и метилендифенилдиизоцианат, а также ряд катализаторов и стабилизаторов для получения пены.

Несмотря на то что некоторые из этих веществ могут быть токсичны при испарении, они разлагаются на безопасные компоненты при воздействии влаги и воздуха. Поэтому производственные помещения обязаны быть обеспечены системой водоснабжения и подходящей вентиляцией, а сотрудники должны использовать респираторы, чтобы избежать негативных последствий при работе с вредными компонентами.

Процесс производств поролона, так же как и прочих типов пенополиуретана, можно классифицировать на основании двух критериев: мощности завода и методов, используемых в процессе — это может быть непрерывный или периодический метод.

Как правило, непрерывный процесс применяется для крупных производств, обрабатывающих свыше 2000 тонн в год, однако некоторые средние заведения (объем 500-2000 тонн) также используют этот метод. Периодический метод применяется на малых предприятиях (до 500 тонн) и частично на средних.

Производственный процесс включает следующие этапы: жидкие химические реактивы, составляющие композицию для получения поролона, дозируются в смеситель определенного объема, затем быстро смешиваются в машине для вспенивания. В этом процессе следует учитывать различные режимы смешивания, так как они влияют на ключевые характеристики поролона, такие как плотность, относительная остаточная деформация при сжатии, разрывное напряжение и относительное удлинение.

После смешивания реагентов, в форме происходит химическая реакция, в результате которой образуется пена, поднимающаяся до верхнего края формы. Полученный блок поролона выдерживается на протяжении 15-20 минут, после чего форма разбирается, а блок перемещается в холодильное помещение для окончательного формирования и завершения химических реакций.

По прошествии 1-3 суток готовый поролон нарезается на листы необходимой толщины (обычно от 5 до 150 мм) на горизонтальном ленточнопильном станке, готовый листовой поролон будет реализовываться для последующего использования.

Методы производства отличаются в зависимости от схемы. При непрерывном методе заливочная машина подает отмеренное количество компонентов в смеситель. После смешивания, смесь не помещается в форму, а на специальный движущийся транспортер, где и происходит далее вспенивание. Непрерывный поток поролона резать на блоки нужной длины, а после выдержки — на листы требуемой толщины.

Оборудование для производства поролона

Оборудование для производственных процессов при использовании как непрерывного, так и периодического метода отличается минимально. Включает в себя следующие элементы:

- машина для вспенивания;

- формы (для периодического метода);

- транспортер (для непрерывного метода);

- горизонтальный или вертикальный ленточнопильный станок;

- наборы для дозирования компонентов и обслуживания оборудования.

Производительность оборудования зависит от его мощности, поэтому его следует выбирать, основываясь на предполагаемом объеме производства.

Готовая производственная линия для мини-заводов (выход до 500 тонн в год) стоит около 16 700 долларов (~510 000 рублей), а с учетом монтажа и обучения персонала общая стоимость может значительно увеличиться и составлять около 24 700 долларов (~755 000 рублей).

Помещение и персонал для производства поролона

Основные требования к помещению для производства поролона сводятся к минимальной высоте потолков (от 3 метров) и поддержанию температуры не ниже 18°С. Если температура на участке заливки блоков опускается ниже этой отметки, процесс изготовления поролона становится невозможным.

Температурный режим имеет значение исключительно для заливающего цеха (площадь 30-50 кв.м.), который можно выделить в отдельное помещение для поддержания необходимых значений. В других помещениях, например, для хранения готовых изделий, требования к температуре гораздо менее строгие.

Общая площадь цеха по производству поролона должна составлять приблизительно 200-250 кв.м. Необходимо иметь отдельное помещение для обеспечения нужд рабочих и небольшой офис для технолога. Важно наличие электропроводки на 380В с установленным контуром заземления и грамотно смонтированная вентиляция. Дополнительно необходимо предусмотреть легкий фундамент под ленточнопильные машины.

К производственному помещению должна быть обеспечена удобная транспортная доступность, позволяющая легко разгружать бочки с сырьем, масса которых достигает 200-250 кг.

Для работы требуется как минимум один человек с образованием в области химической технологии или прошедший обучающий курс, который часто предоставляет производитель оборудования для производства поролона. Общее наличие химического образования не является строгим требованием при наборе сотрудников.

Дополнительно для обслуживания оборудования необходимо 3 человека для работы с заливкой и 2 для резательной машины, а также 2-3 разнорабочих для погрузки/выгрузки и выполнения других необходимых задач. Образование и квалификация рабочей силы не являются главными факторами при выборе персонала.

Перспективы развития бизнеса по производству поролона

Основные направления развития бизнеса, связанного с производством поролона, сосредоточены на выпуске формованных изделий, востребованных в сферах, таких как производство сидений и спинок автомобильных кресел, а также в сегменте высококачественной мягкой мебели.

Дополнительно можно организовать производство таких изделий, как коврики, губки, утеплители для окон и детские игрушки, что является относительно несложным и не требующим значительных затрат вариантом.

Важно внедрять новые технологии: на Западе вместо традиционного поролона все больше распространяются негорючие пенополиуретаны, создаваемые с добавлением специальных материалов.

Все материалы по тегу: поролон

Производственное оборудование

В процессе изготовления поролона используются как технологии непрерывного цикла, так и периодические методы.

Линия для производства вспененного материала включает в себя:

- аппараты для дозирования компонентов;

- смесители для подготовки ингредиентов;

- транспортер ленточного типа для непрерывного процесса или формы для периодического залива;

- станки для раскроя готовых листов вертикального или горизонтального типа;

- автоматы для упаковки готовой продукции.

При выборе оборудования необходимо учитывать тип продукции, которую планируется выпускать: поролон в рулонах или фигурные изделия.

Особенности производственного процесса

При использовании периодической схемы производства возможно получение от 500 до 2000 тонн продукции в год. Непрерывные линии обладают гораздо большей производственной мощностью.

Процесс включает следующие ключевые этапы:

- Подготовка компонентов и дозировка ингредиентов: для успешного вспенивания ингредиенты должны прогреваться при заданной температуре. Компоненты помещаются в смеситель, где они перемешиваются на протяжении нескольких минут. Затем добавляется изоцианат, происходит начальная реакция и вспенивание.

- Подача вспененной смеси на транспортер или заливка в разборные формы, которые предварительно выстилаются пленкой. У поролона есть время для завершения реакции, формирования нужной пористости и отвердевания блоков. Это занимает 15-30 минут.

- Дозревание в хранилище в течение 2-3 суток для окончательного застывания материала.

- Резка на крупные блоки, если используется непрерывный метод, или извлечение поролона из форм.

- Раскрой на листы нужного размера и толщины или формирование готовых изделий.

Так как в процессе производства используются токсичные компоненты, цех необходимо располагать в промышленной зоне. Минимальная площадь производственного помещения составляет 250 м^2, где оборудование для формовки займёт около 35 м^2. Также в этом помещении должна поддерживаться температура 20-28 градусов. Пониженные температуры приведут к низкой пористости, поскольку вспенивание будет проходить медленно. Потолки в производственном помещении должны быть не ниже 3 метров с хорошей вытяжной вентиляцией. В других помещениях, таких как для доски и хранения, требования к температуре менее строгие.