Важно: термин «целлофан» часто неправомерно применяется к полиэтилену, что является серьезной ошибкой. Целлофан производят не из этилена, а из вискозы — в этом случае исходным сырьем выступает древесная целлюлоза, а не газ, который можно полимеризовать.

Список тематических статей

Полиэтилен (ПЭ, PE) – один из первых и наиболее распространенных полимерных материалов в мире, который получил широкое применение в различных отраслях. Уж точно можно сказать, что полиэтилен знаком практически каждому и часто воспринимается как общее обозначение для пластмассы. Непрофессионалы зачастую под полиэтиленом понимают различные материалы, которые с ним не имеют ничего общего, тем самым усугубляя путаницу.

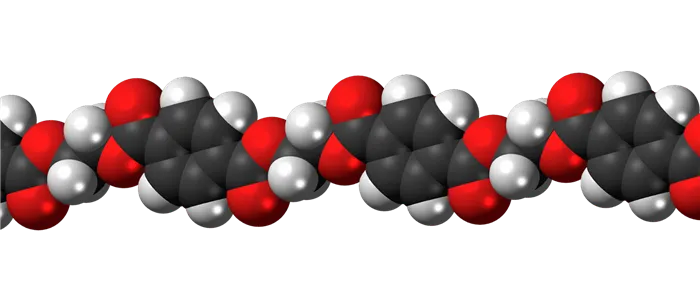

Полиэтилен является простейшим представителем полиолефинов, его химическая формула – (–CH2–)n, где n указывает на степень полимеризации. К основным вариантам ПЭ можно отнести полиэтилен низкого давления (ПЭВД, PELD, LDPE), также известный как полиэтилен низкой плотности, и полиэтилен высокого давления (ПЭНД, PEHD, HDPE), который также именуется полиэтиленом высокой плотности. В последующих разделах мы подробно рассмотрим эти и другие разновидности ПЭ.

Этот синтетический полимер получают в процессе полимеризации этилена (химическое наименование – этен) путем свобода-радикального механизма. Производство ПЭВД и ПЭНД в крупных объемах осуществляется многими ведущими мировыми нефтяными и газовыми корпорациями. На российском рынке полиэтилен производится на заводах таких компаний, как Роснефть, Лукойл, Газпром, СИБУР, а также Казаньоргсинтез и Нижнекамскнефтехим. Также стоит отметить, что в ряде стран, ранее входивших в состав СССР, полиэтилен также выпускается, например, в Белоруссии, Узбекистане и Азербайджане. Чаще всего полиэтилен выпускается в виде гранул размером от 2 до 5 мм, однако некоторые марки, например, сверхвысокомолекулярный полиэтилен (СВМПЭ), могут реализовываться в порошковой форме.

Рис.1. Полимер в гранулах

Полиэтилену уже более ста лет. Впервые его синтезировал инженер из Германии Ганс фон Пехманн в 1899 году, и с тех пор он считается основателем этого полимера. Однако, как это иногда бывает с великими открытиями, его изобретение не нашло применения сразу. Реальное использование полиэтилена началось только в конце 1920-х годов, а в 1930-х годах его промышленное производство было окончательно налажено, чему способствовали такие инженеры, как Эрик Фосет и Реджинальд Гибсон. Изначально они работали с низкомолекулярными парафиновыми соединениями, которые можно назвать полиэтиленовыми олигомерами. В результате больших усилий в 1936 году их исследования по созданию установки для синтеза при высоком давлении завершились получением патента на ПЭНП (ПЭВД). В 1938 году началось производство товарного полиэтилена, изначально предназначенного для изоляции телефонных кабелей, а чуть позже — для упаковки.

Разработка технологии производства полиэтилена высокой плотности (ПЭНД) также началась в 1920-х годах. Значительный вклад в это направление внес Карл Циглер, известный за свои работы по созданию катализаторов ионно-координационной полимеризации, одним из которых позже было дано имя Циглера-Натта. Описание процесса получения ПЭНД было завершено лишь в 1954 году, и тогда на него был выдан соответствующий патент. Промышленное производство нового типа полиэтилена, который обладал более высокими свойствами по сравнению с ПЭВД, началось немного позже.

Получение полиэтилена

В данном разделе мы коротко представим технологию получения обоих основных видов полиэтилена.

ПЭВД (LDPE)

Полиэтилен, который обозначается как ПЭВД, синтезируют при высоком давлении. Синтез обычно осуществляется в трубчатом реакторе или автоклаве. Процесс проходит под действием окислителей, таких как кислород или пероксиды, либо их смесями. Этилен смешивается с инициатором полимеризации, сжимается до давления 25 МПа и нагревается до 70 градусов Цельсия. В большинстве случаев реактор состоит из двух ступеней: на первой смеси придают еще большую температуру, а на второй этапе полимеризация происходит при гораздо более жестких условиях – вплоть до 300 градусов Цельсия и давления 250 МПа.

Стандартное время нахождения этиленовой смеси в реакторе составляет от 70 до 100 секунд. За этот период времени около 18-20% этилена превращается в полиэтилен. Непреобразованный этилен подлежит рециркуляции, а полученный полиэтилен охлаждается и подвергается грануляции. Гранулы полиэтилена далее охлаждаются, сушатся и упаковка осуществляется для последующей транспортировки. Полиэтилен низкой плотности чаще всего производят в форме прозрачных гранул.

ПЭНД (HDPE)

Полиэтилен высокой плотности (ПНД), в отличие от ПЭВД, получают при низком давлении в реакторе. Для этого синтеза применяют три основных метода полимеризации: суспензионный, растворный и газофазный.

Наиболее часто для производства ПЭ используется раствор этилена в гексане, который нагревается до температур в диапазоне от 160 до 250 градусов Цельсия. Процесс ведется при давлениях от 3,4 до 5,3 МПа на протяжении 10-15 минут. Полученный ПЭНД отделяют от раствора путем испарения растворителя. Гранулы получившегося полиэтилена подвергаются обработке с открытым паром при температуре, превышающей точку плавления ПЭ. Эта обработка необходима для удаления низкомолекулярных фракций ПЭ и обеспечения удаления остатков катализаторов. Готовый ПЭНД обычно бесцветный и осуществляется в упаковке по 25 кг, но может поставляться и в биг-бэгах, цистернах или иной таре.

Свойства полиэтилена

Полиэтилен обладает множеством полезных свойств, среди которых стоит отметить отличные электроизоляционные характеристики, которые сохраняются даже в широком диапазоне частот. Он также демонстрирует влагостойкость и инертность по отношению к агрессивным химическим веществам. Механические характеристики, такие как высокая прочность на разрыв и эластичность, оставшаяся даже при низких температурах, также выделяют этот материал. Однако стоит отметить, что конкретные показатели могут варьироваться в зависимости от метода получения полиэтилена и его молекулярной массы.

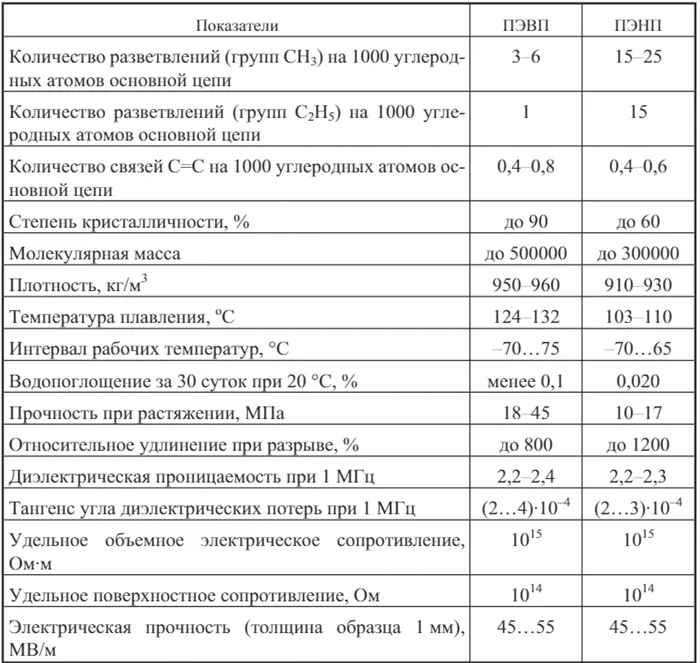

Характеристики полиэтилена значительно варьируются в зависимости от использованного метода полимеризации. Например, полиэтилен, полученный под высоким давлением (метод радикальной полимеризации), имеет более низкую температуру плавления и плотность по сравнению с теми вариантами, которые получены ионной полимеризацией (процессами, осуществляемыми при низком или среднем давлении). Полимеры, полученные различными способами, отличаются не только по своим свойствам, но и по условиям переработки, что в конечном итоге влияет и на качество производимых изделий. Ниже мы приводим таблицу с основными физико-механическими характеристиками ПЭВД и ПЭНД, а также их химический состав:

Кроме того, полиэтилен обладает хорошей устойчивостью к кислотным и щелочным средам, а также к воздействию воды. При нормальных комнатных температурах на него не оказывают влияния кислоты, кроме 50%-ной азотной кислоты, а также жидкий и газообразный фтор и хлор. Взаимодействие полиэтилена с галогенами находит свое применение в процессе переработки отходов. Также полиэтилен растворим в таких растворителях, как циклогексан и четыреххлористый углерод при температуре 80°C. Со временем полиэтилен подвержен деструкции, что приводит к образованию поперечных межмолекулярных связей, что в свою очередь увеличивает хрупкость на фоне небольшого роста прочности. Нестабилизированный полиэтилен, находящийся в атмосфере, подвергается термоокислительной деструкции (так называемому термостарению).

Название и получение полиэтилена

В практике производства полиэтилена ВД применяют два типа установок, которые различаются конструкцией реактора. Реакторы могут быть либо трубчатыми аппаратами, функционирующими по принципу идеального вытеснения (ИВ), либо вертикальными цилиндрическими аппаратами с перемешивающим устройством, которые работают по принципу идеального смешения (ИС).

Для получения полиэтилена с высокой молекулярной массой и плотностью полимеризацию осуществляют при высоких давлениях. Это требует использования толстостенных металлических труб и аппаратов, у которых ограниченная поверхность теплообмена. Для обеспечения высокой скорости процесса, полимеризацию проводят при температуре около 200–300°C. Верхняя температура ограничивается условиями взрывобезопасности и зависит от рабочего давления в реакторе.

Следует отметить, что процессы полимеризации в трубчатом реакторе и автоклаве различаются как температурным режимом, так и временем ожидания в реакционном аппарате. Например, в трубчатом реакторе выделяют несколько этапов: сначала осуществляется смешение свежего этилена с возвратным газом и кислородом, затем происходит двухступенчатое сжатие газа, полимеризация этилена в конденсированной фазе, и в конце – разделение ПВД и непрореагировавшего этилена, который возвращается в цикл, а сам полимер отправляется на грануляцию.

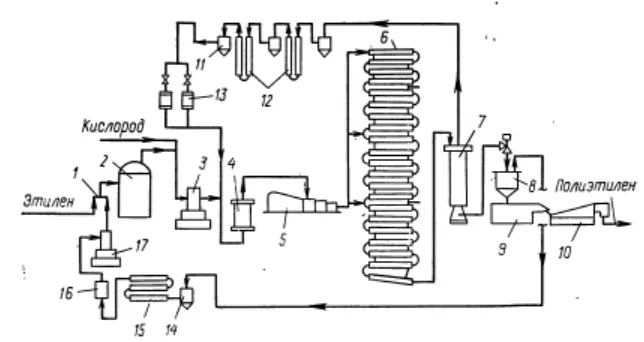

На рисунке представлена схема процесса производства полиэтилена высокого давления в газовой фазе, где:

- 3 — компрессор первого каскада;

- 5 — компрессор второго каскада;

- 7 — отделитель этилена ВД;

- 8 — отделитель НД;

- 9 — гранулирующий агрегат;

- 11, 14 — циклонные сепараторы;

- 12, 15 — холодильники;

- 17 — компрессор предварительного сжатия.

Из газоразделительного цеха свежий этилен под давлением 0,8-1,1 МПа попадает в коллектор 1, а затем в смеситель 2, где он смешивается с возвратным этиленом низкого давления. После этого в поток вводится кислород, и смесь поступает в трехступенчатый компрессор первого каскада 3, где сжимается до 25 МПа. После каждой стадии сжатия этилен охлаждается в холодильниках, очищается от смазки в сепараторах, а затем попадает в смеситель 4 для смешивания с возвратным этиленом ВД, отделяемым из устройства 7. Затем эта смесь направляется в двухступенчатый компрессор 5 второго каскада, где сжимается до 245 МПа. После первой стадии сжатия этилен охлаждается в холодильнике и очищается от смазки в сепараторах. После второй стадии, при температуре 70°C, смесь поступает в трубчатый реактор 6 для полимеризации.

Реактор-полимеризатор делится на три зоны, перед каждой из которых установлен теплообменник для подогрева газа или реакции в зависимости от применяемого инициатора до 120-190°C. В конце третьей зоны установлен холодильник, где реакционная масса охлаждается до 200-250°C (теплообменники и холодильник на схеме не показаны).

Из трубчатого реактора 6 смесь непрореагировавшего мономера с полимером после редукционного вентиля под давлением 24,5–26,3 МПа попадает в отделитель высокого давления, в котором благодаря разнице плотностей происходит их разделение. Непреобразованный этилен из верхней части отделителя высокого давления 7 отправляется в циклонные сепараторы 11 и холодильники 12, где отделяются унесенные частицы полиэтилена. Затем этилен охладится, возвращается в смеситель 4 для смешивания с свежим газом и вновь поступает в цикл.

Из нижней части отделителя высокого давления 7 расплавленный полиэтилен направляется в отделитель низкого давления 8, где поддерживается давление от 0,15 до 0,59 МПа. Расплав, освобожденный от растворенного этилена при 180-190°C, поступает в гранулирующие агрегаты 9.

История открытия

Первооткрывателем полиэтилена считается Ганс фон Пехманн, который случайно получил этот полимер в ходе своих экспериментов в 1899 году, не осознавая полной важности своего открытия. Субстанция, которую он получил, могла показаться незначительной в конце XIX века. Этот материал оставался без применения на протяжении десятилетий.

Дальнейшее развитие полиэтилена связывается с британской химической компанией Imperial Chemical Industries, когда команда ученых, включая Эрика Фосета и Реджинальда Гибсона, занималась разработкой промышленной технологии получения полиэтилена. В результате в 1936 году компанией удалось запатентовать полиэтилен низкой плотности, а через два года началось его массовое производство.

Что касается полиэтилена, получаемого при низком давлении, то его история начинается с работ нобелевского лауреата Карла Циглера, который занимался разработкой катализаторов. Патент на полиэтилен высокой плотности был получен в 1954 году, и поскольку метод его получения уже был освоен, широкое производство было запущено в течение нескольких лет. Несмотря на постоянно развивающиеся технологии и оборудование, основной принцип синтеза ПЭ в целом остается неизменным.

Особенности

Полиэтилен чаще всего выступает в качестве сырья для производства различных изделий. В зависимости от конечного назначения он может быть представлен в порошкообразной форме или в виде гранул различного диаметра. Чтобы лучше понять, что такое полиэтилен, достаточно взглянуть на его фотографии: в отличие от целлофана, с которым его часто путают, он кажется более мягким и эластичным. Визуально он также отличается от полипропилена.

Первоначально полиэтилен представлен белой массой, а при формировании в тонкие листы — бесцветной гладкой пленкой. Однако, при добавлении специальных красителей в сырье, он может приобретать практически любой цвет.

Самые популярные виды

Существует несколько видов полиэтилена, для реализации которых требуются разные условия полимеризации. Основные виды ПЭ включают:

- сверхмолекулярный;

- линейный;

- ПВД (полиэтилен высокого давления);

- ПСД (полиэтилен среднего давления);

- ПНД (полиэтилен низкого давления).

Полиэтилен высокого давления (ПВД) отличается невысокой плотностью и является наиболее эластичным и мягким среди всех видов полиэтилена. Он характеризуется гладкой поверхностью и прозрачностью. Изделия из этого материала часто имеют блестящую поверхность и используются для производства различных эластичных мембран. ПВД получают путем полимеризации этилена при температурах в диапазоне 190–300 °C и давлениях порядка 130–250 МПа. В качестве инициаторов реакции применяют такие вещества, как кислород, бензоил, лаурил или их смеси.

Полиэтилен среднего давления (ПСД) образуется при том же температурном диапазоне (130–240 °C), но при давлениях от 2,5 до 7 МПа и с использованием оксидных катализаторов, таких как Cr2O3. В результате этой реакции образуются хлопья полиэтилена, оседающего в растворе. ПСД по уровню кристалличности превышает полиэтилен высокого давления на 30%, а его плотность также выше.

Полиэтилен низкого давления (ПНД) характеризуется особенно высоким уровнем плотности, что делает его подходящим для производства различных деталей, подверженных значительным нагрузкам. Для синтеза ПНД необходимы условия: температура 60–80 °C и давление 0,2–0,6 МПа (хотя реакция также может происходить при атмосферном давлении), а также участие комплексных металлорганических катализаторов.

Линейный полиэтилен (ЛПЭ) сочетает в себе ценные свойства всех предыдущих типов. Он имеет такую же высокую прочность, как ПНД, и при этом обладает эластичностью, характерной для ПЭВД. Поэтому линейный полиэтилен широко используется при производстве пленок. Получение сверхмолекулярного полиэтилена (СВМПЭ) считается наиболее сложным процессом, однако свойства этого материала превосходят все перечисленные виды. СВМПЭ находит применение в производстве сложных механических элементов.

Сфера применения

Область применения полиэтилена достаточно обширна. Из данного материала изготавливаются:

Полиэтиленовые трубы, используемые для создания водопроводных систем, а также систем водяного отопления. Эти трубы особенно часто применяются для обустройства теплых полов, их укладывают в бетонную стяжку одним контуром, что исключает возможность протечек в труднодоступных местах, поскольку соединения отсутствуют.

Кроме того, ПЭ является идеальным материалом для производства пленок, которые используются в качестве упаковки и также применяются в виде тонких мембран для гидроизоляционных целей. Однако следует упомянуть о том, что срок службы типичных пленок из ПЭ невелик; при воздействии УФ-лучей он составляет всего от 3 до 4 лет, после чего пленка теряет свою прозрачность, становясь хрупкой. В этом плане полиэтилен без добавок значительно уступает полиолефиновым композициям с добавлением полипропилена, у которых срок службы может достигать семи лет и более. ПЭ также расходуется на производство упаковочной пленки с пузырьками и различного рода строительной пленки. Кроме того, при производстве мембран, усиленных сеткой, применяется ПЭ.

Сфера применения ПЭ не ограничивается только этими пунктами. Он применяется для производства пластиковых емкостей, таких как баки для душа и накопители для канализации. Из данного материала также создаются емкости для хранения различных жидкостей, в том числе пищевых.

Различные контейнеры, миски, цветочные горшки, оболочки для термосов – все это производится из ПЭ, который подходит для создания одноразовой посуды. Благодаря своей высокой износоустойчивости, данный материал также используется для изготовления различных товаров, таких как игрушки, сувениры и елочные украшения. Эти изделия менее подвержены растрескиванию при нагрузках по сравнению с аналогичными изделиями из других видов пластика.

Переработка ПВД-отходов.

Области применения

Полиэтилен активно используется в самых различных отраслях, таких как промышленность, строительная сфера, медицина и быт, благодаря уникальным физико-химическим свойствам. Рассмотрим подробнее, в каких сферах применяется ПЭ.

Упаковка. Полиэтилен находит широкое применение в производстве пленки и пакетов, идеально подходящих для упаковки различных товаров, включая продукты питания, химические вещества, медицинские препараты и бытовые товары.

Промышленность. Полиэтилен используется для производства труб, кабелей, фитингов, контейнеров, а также различных изделий, которые применяются в самых разных областях промышленности.

Сельское хозяйство. В этой отрасли полиэтилен используется для создания пленок, труб, сеток и контейнеров, которые применяются для упаковки и транспортировки сельскохозяйственной продукции, а также для создания систем полива и дренажа.

Строительство. В строительной сфере полиэтилен используется для производства пленки, а также для создания изоляционных материалов, труб и оконных профилей, необходимых в строительстве.

Медицина. Полиэтилен используется в изготовлении медицинских инструментов и оборудования, а также упаковки для медицинских изделий благодаря своей биологической совместимости, низкой токсичности и устойчивости к стерилизации.

Бытовые товары. Полиэтилен применяется для изготовления широкой гаммы пластиковой продукции для быта, включая стулья, столы, ведра, корзины и коврики.

Экология и вторичное использование

Проблемы экологии часто вызывают дискуссии о полиэтилене. Несмотря на свои удобные, прочные и доступные характеристики, этот материал не разлагается в природе, что существенно загрязняет окружающую среду, нанося вред экосистемам.

Тем не менее, полиэтилен можно перерабатывать для вторичного использования. Существуют различные технологии, такие как механическая переработка, химическая переработка и переработка с использованием бактерий.

Механическая переработка включает в себя дробление отходов полиэтилена, после чего полученный материал используется в качестве сырья для создания новых изделий. Химическая переработка позволяет получать новые полимерные материалы, например, полиэфиры или полиэтиленоксиды, которые могут служить смолами или пластификаторами.

Относительно новый метод переработки полиэтилена использование бактерий основан на способности определенных микроорганизмов разложить полимеры. Бактерии могут перерабатывать полиэтилен в биогаз, удобрения или другие полезные продукты.

Таким образом, процесс вторичного использования полиэтилена становится важным этапом для устранения проблемы его накопления в окружающей среде. Тем не менее, успех переработки и повторного использования полимеров зависит от множества обстоятельств, таких как доступность технологий, финансовая оправданность и правильное использование собранных отходов.

На нашем сайте вы можете ознакомиться с эффективными компонентами для производства полиэтиленовых и полипропиленовых изделий, включая стеараты кальция, которые применяются в качестве стабилизирующей добавки.