Существует несколько вариантов обработки дефектов покрытия. Наиболее часто используются перекрашивание, подкрашивание жидкой краской и перекрашивание.

Растворитель для краски в виде порошка: советы по использованию

Широкое разнообразие цветов, высокая устойчивость к механическим нагрузкам и выцветанию, а также высокое качество краски привели к широкому распространению порошковых красок. Несмотря на доступность информации, у пользователей возникает множество вопросов по выбору и применению этого вида лакокрасочных материалов. В частности, нас часто спрашивают, как разбавить порошковую краску. Ниже вы найдете подробный ответ на этот и другие важные и актуальные вопросы.

Честно говоря, такие вопросы сразу выдают, что это новичок, человек, который не знаком с технологией производства красок и, возможно, даже не знает, как выглядит продукт, о котором идет речь. Да, краски на водной основе, акриловые краски разбавляются водой, масляные краски разбавляются специальными растворителями, такими как уайт-спирит или скипидар. Производители выпускают сухие смеси (шпатлевка, штукатурка, смесь для выравнивания пола, сухой клей и т.д.). По аналогии, непрофессионал может развести порошок, чтобы получить строительный раствор.

Однако суть техники окрашивания заключается в распылении порошка на обрабатываемую поверхность. В этом случае используется электростатическое напыление (с помощью специального пистолета) или распределение красящего порошка на заготовке методом псевдоожижения. Последняя технология используется исключительно на заводе. Из-за своей сложности и необходимости в специальном и дорогостоящем оборудовании, она не может быть использована в домашних условиях. В этом процессе порошок приводится в псевдожидкое состояние путем подачи воздуха под высоким давлением. Окрашиваемая деталь опускается в резервуар, заполненный краской, и там обрабатывается.

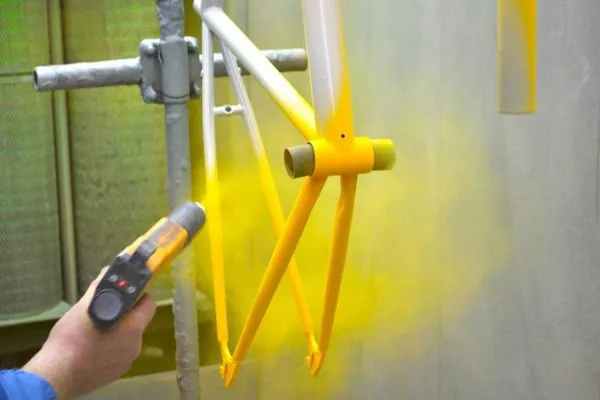

При электростатическом распылении порошок наносится на сухую поверхность с помощью положительного заряда, создаваемого распылителем. Это придает окрашиваемому объекту отрицательный заряд, намагничивает краску и заставляет ее молекулы прочно соединиться с поверхностью и стать единым целым.

Преимущества такого способа окрашивания

- Экономичность: не осевший на обрабатываемом изделии порошок можно использовать повторно.

- Качественное покрытие, обладающее повышенной прочностью к механическим воздействиям (4-6 мм на изгиб и 100 кг/м на удар), высоким и низким температурам, температурным перепадам, устойчивостью к воздействию прямых солнечных лучей. Повышенная адгезия – 500 кг/нм.

- Обеспечивает надежную защиту металла от коррозии, устойчиво к воздействию химических реагентов.

- Равномерное распределение лакокрасочного состава, возможность обработки в том числе узких и труднодоступных мест.

- В процессе нанесения лакокрасочного состава отсутствуют вредные выбросы паров жидких растворителей. А значит, такая краска более экологична.

- Разнообразие оттенков – вся палитра RAL, глянцевые и матовые эффекты.

- Бытовая, транспортная техника и другие изделия, окрашенные порошковой краской, могут работать в температурном диапазоне -60 °C… + 150 °C.

Особенности

Порошковое покрытие изготавливается из полимеров, которые перерабатываются в порошок и затем распыляются на определенную поверхность. Чтобы придать покрытию желаемые свойства, его подвергают термической обработке, и расплавленный порошок превращается в однородную толстую пленку. Основными преимуществами являются коррозионная стойкость и хорошая адгезия. Если порошковое покрытие подвергается воздействию высоких температур, даже чередующихся с низкими, оно сохраняет свои положительные свойства в течение длительного времени. Механические и химические воздействия также хорошо переносятся, а контакт с влагой не нарушает поверхность.

Порошковая краска сохраняет все эти свойства в течение длительного времени, а также свою визуальную привлекательность. Вы можете окрашивать поверхность в различные оттенки и текстуры, варьируя используемые добавки. Матовость и глянец — лишь самые очевидные примеры. Такие поверхности можно быстро и легко получить с помощью порошковых красок. Но возможны и более оригинальные лаковые отделки: с трехмерными эффектами, повторяющими вид дерева, имитирующими золото, мрамор и серебро.

Неоспоримым преимуществом порошковой окраски является то, что вся работа может быть выполнена за один слой, что невозможно при использовании жидких красок. Кроме того, нет необходимости использовать растворители или следить за вязкостью краски. Неиспользованный порошок, который не прилип к нужной поверхности, можно собрать (с помощью специальной камеры) и нанести повторно. Поэтому порошковая окраска более экономична, чем другие виды краски, при постоянном использовании или при больших объемах работ. Еще одним преимуществом является отсутствие необходимости ждать, пока покрытие высохнет.

Все эти преимущества, плюс оптимальное воздействие на окружающую среду, отсутствие необходимости в интенсивной вентиляции и возможность почти полной автоматизации работ, заслуживают внимания.

Однако не стоит забывать и о недостатках этого метода:

- Если появился какой-то дефект, если при работе или последующем использовании покрытие повреждено, придется перекрашивать весь предмет или, по крайней мере, одну его грань с нуля.

- В домашних условиях порошковая покраска не проводится, для нее нужно весьма сложное оборудование, а величина камер ограничивает размеры окрашиваемых предметов.

- Колеровать краску нельзя, нельзя и применять ее для деталей, конструкций, которые предстоит сваривать, поскольку обгоревшие части красочного слоя не восстанавливаются.

Для каких поверхностей можно использовать?

Сильная адгезия делает порошковое покрытие идеальным для нержавеющей стали. В целом, порошок используется гораздо чаще, чем жидкие составы, при обработке металлических изделий в быту, промышленности и на транспорте. Таким способом окрашивают компоненты складского и торгового оборудования, станки, металлические трубы и люки. Помимо простоты нанесения, внимание инженеров к этому виду обработки привлекает пожаро- и санитарная безопасность краски и ее нетоксичность.

Кованые конструкции, изделия из алюминия и нержавеющей стали могут быть окрашены порошковой краской. Этот процесс нанесения покрытия также используется при производстве лабораторного и медицинского оборудования и спортивного инвентаря.

Изделия из черного металла, в том числе с цинковым покрытием, керамика, МДФ и пластмассы также хорошо подходят для порошковой окраски.

Краски на основе поливинилбутираля обладают высокой декоративностью, бензостойкостью, не проводят электричество и устойчивы к контакту с абразивами. Их устойчивость к воздействию воды, даже соленой, очень полезна при строительстве трубопроводов, радиаторов и других коммуникаций, контактирующих с жидкостями.

При нанесении специального порошка на поверхность алюминиевых профилей основное внимание уделяется не столько защите от коррозии, сколько красивому внешнему виду. Нанесение обязательно должно производиться в соответствии с составом красителя и свойствами основы. Термически нанесенный алюминиевый профиль обрабатывается путем нагрева до 200 градусов в течение максимум 20 минут. Электростатический метод уступает трибостатическому при окраске металлических изделий с глухими отверстиями.

Флуоресцентная порошковая краска используется для дорожных знаков и других информационных конструкций, где особенно важно свечение в темноте. В большинстве случаев используются аэрозольные составы, так как они наиболее практичны и дают наиболее равномерное покрытие.

Преимущества такого способа окрашивания

- Экономичность: не осевший на обрабатываемом изделии порошок можно использовать повторно.

- Качественное покрытие, обладающее повышенной прочностью к механическим воздействиям (4-6 мм на изгиб и 100 кг/м на удар), высоким и низким температурам, температурным перепадам, устойчивостью к воздействию прямых солнечных лучей. Повышенная адгезия – 500 кг/нм.

- Обеспечивает надежную защиту металла от коррозии, устойчиво к воздействию химических реагентов.

- Равномерное распределение лакокрасочного состава, возможность обработки в том числе узких и труднодоступных мест.

- В процессе нанесения лакокрасочного состава отсутствуют вредные выбросы паров жидких растворителей. А значит, такая краска более экологична.

- Разнообразие оттенков – вся палитра RAL, глянцевые и матовые эффекты.

- Бытовая, транспортная техника и другие изделия, окрашенные порошковой краской, могут работать в температурном диапазоне -60 °C… + 150 °C.

Рассмотренный здесь метод окраски подходит только для металлических поверхностей. Дерево или пластик не могут быть окрашены порошком, поскольку краска временно связывается электростатическими силами, создаваемыми напряжением между порошком и металлической деталью. Порошковая окраска также не является лучшим решением для алюминия, так как этот материал пористый и поэтому краска не может быть нанесена равномерно.

Порошковая окраска активно используется в автомобильной промышленности. Благодаря сильной адгезии она идеально подходит для нержавеющей стали. Эта технология используется для покрытия промышленного и бытового оборудования, станков, металлических труб, кованых конструкций, ворот, калиток и других ограждений, спортивного оборудования и инвентаря, детских площадок и т.д. Помимо экономичности и долговечности покрытия, дизайнерам нравятся огнестойкие и нетоксичные свойства краски. Порошковыми красками покрывают полки, оборудование и стеллажи в пищевых, химических и медицинских лабораториях.

Устойчивость к постоянному воздействию воды, в том числе солей тяжелых металлов, привела к тому, что краска также используется для покрытия радиаторов, труб и других коммуникаций, постоянно контактирующих с водой.

Как удалить порошковую краску

Несмотря на преимущества порошковой окраски, она имеет и некоторые недостатки. В частности, она требует тщательной подготовки поверхности и специального оборудования (пистолет-распылитель с проводами и источником высокого напряжения, полимеризационная камера). Высокая адгезия является одним из основных преимуществ. Однако это преимущество можно рассматривать и как недостаток, если порошковое покрытие необходимо специально удалять. Даже свеженанесенный краситель трудно удалить, в то время как обычный краситель легко смывается растворителем.

Но сложно — не значит невозможно! Производители предлагают специальное средство для удаления краски в виде порошка. Он предназначен для удаления старой краски, которая была нанесена в течение очень долгого времени. Эти средства содержат очень агрессивные химические вещества, поэтому их следует использовать с большой осторожностью. Перед использованием не забудьте надеть перчатки и респиратор. Защитная одежда должна быть надета всегда. При попадании средства в глаза или на кожу немедленно промойте их большим количеством воды. Средство для удаления лакокрасочной пыли следует использовать на открытом воздухе. Если нет возможности работать на открытом воздухе, обеспечьте хорошую вентиляцию помещения, откройте все окна и храните средство в хорошо проветриваемом месте.

Не пренебрегайте инструкциями, выпущенными производителем для каждого конкретного вида ополаскивателя. Обычно на этикетке есть подробные и пошаговые инструкции, которые помогают обеспечить эффективное и, прежде всего, безопасное использование.

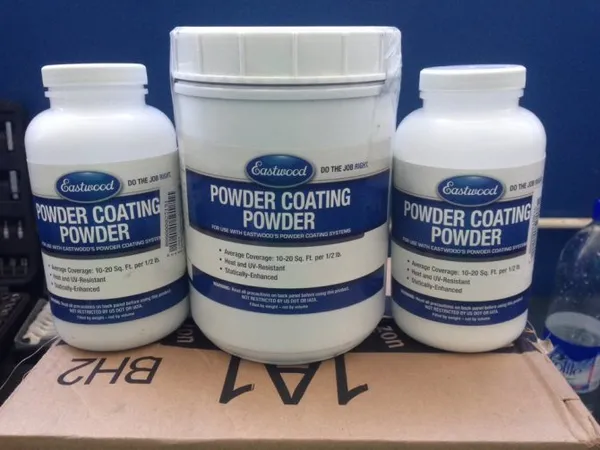

Разновидности порошковой краски

Сухие полимерные порошки, используемые в данной технологии защиты от коррозии, делятся на две основные группы в зависимости от типа образования пленки на поверхности изделия:

- термореактивные – полимеризация происходит после ряда химических преобразований;

- термопластичные – образование монолитной пленки происходит при высоких температурах без химических реакций.

Термореактивные порошковые краски являются наиболее распространенными в современном промышленном производстве. Они состоят из полиэфирных, эпоксидных или акриловых смол в виде мелкого порошка.

Основным преимуществом термореактивных порошковых красок является то, что они не деформируются при нагревании объекта после полимеризации. Это особенно важно для металлических изделий, которые подвергаются воздействию высоких температур.

Термопластичные порошковые краски содержат полимеры, такие как нейлон, винил или полиэстер. Остывающая масса образует твердый слой на поверхности изделия. Состав покрытия остается таким же, как до нанесения и запекания. Это делает возможным повторное переплавление порошка.

Способы работы с порошковой краской и требуемое оборудование

Технология порошковой окраски металлов включает в себя три основных процесса нанесения тонкодисперсного порошка на металлическую поверхность объекта, на который наносится покрытие.

- Использование направленного воздушного потока. Металлоизделие нагревается и равномерно покрывается порошковой краской с помощью пульверизатора. При данном способе важно точно определить необходимую температуру, чтобы покрытие равномерно полимеризировалось. Кроме того, потребуется дополнительная термообработка после полимеризации.

- Электростатическое распыление порошковой краски – наиболее распространенный способ. Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

- Пламенное окрашивание. Частицы порошковой краски проходят через пламя пропановой горелки и уже в полужидком расплавленном состоянии попадают на поверхность обрабатываемого металла. При этом само изделие нагреванию не подвергается. Этот способ используется крайне редко и только для окрашивания крупногабаритных предметов.

Технология порошковой окраски металла включает в себя три этапа: Подготовка, окраска и полимеризация нанесенного покрытия. Каждый из этих процессов требует специального оборудования.

Классическая линия порошковой окраски состоит из четырех основных элементов:

- камера для нанесения (распыления) порошка;

- электростатический распылитель;

- компрессор для нагнетания сжатого воздуха в пульверизатор;

- печь для полимеризации.

Металлические предметы, подлежащие окраске, особенно крупные, в процессе окраски должны аккуратно перемещаться от одной станции к другой, чтобы не повредить нанесенное и неокрашенное порошковое покрытие. Для этого установки должны быть оснащены конвейерными системами, которые бережно перемещают заготовки из камеры напыления в камеру нагрева. Чаще всего для этих целей используются монорельсы с крюками на роликах и т.д.

Технология порошкового окрашивания. Системы рекуперации

Основная задача системы регенерации — собрать как можно больше порошка краски и вернуть его на конвейер. В системе регенерации краска фильтруется и может быть использована повторно.

Обычно используется двухступенчатая система регенерации краски. На первом этапе используется пылесборник, а на втором этапе краска собирается фильтром. Рекуперация позволяет повторно использовать до 98% краски, вводимой в подачу, и не осаждать ее на поверхности детали.

Воздушные фильтры грубой и тонкой очистки обеспечивают чистый воздух на рабочем месте. Это устраняет необходимость в вентиляторах, отоплении в зимнее время и удалении ржавчины. С помощью системы рекуперации значительно сокращаются затраты на электроэнергию, что снижает общую стоимость покраски. Автоматическая система очистки фильтров поддерживает поток воздуха без снижения скорости в течение длительных периодов времени.

Технология порошкового окрашивания. Обеспечение и контроль качества порошковой покраски

Мы контролируем качество на каждом этапе технологического процесса с помощью самого современного оборудования от лучших мировых производителей.

Например, для настройки и контроля технологических параметров процессов полимеризации и отверждения покрытий непосредственно на поверхности изделий мы используем термографическую печь OQ610 (Grant), настройка и контроль оборудования для электростатической порошковой окраски, контроль степени заряженности краски при ее нанесении, качества заземления подвесных изделий осуществляется трибоэлектрическим тестером Static Check ST3.

Адгезия покрытия к металлу проверяется тестером поперечной резки (Gardner), а толщина покрытия — толщиномером QuaNix 1500.

Все это позволяет своевременно обнаруживать и корректировать отклонения от технологического режима и обеспечивает высокое качество полимерных покрытий.

Термограф печей OQ610 (Grant) Термограф печей OQ610 (Grant) |

Трибоэлектротестер Static Check ST3 Трибоэлектротестер Static Check ST3 |

Адгезиметр Cross-Cut-Tester (Gardner) Адгезиметр Cross-Cut-Tester (Gardner) |

Толщиномер QuaNix 1500 Толщиномер QuaNix 1500 |