Благодаря своим уникальным достоинствам и выдающимся физико-техническим характеристикам несущие конструкции, изготовленные из клееного бруса ЛВЛ, могут успешно применяться в различных областях строительства.

Преимущества и характеристики ЛВЛ бруса

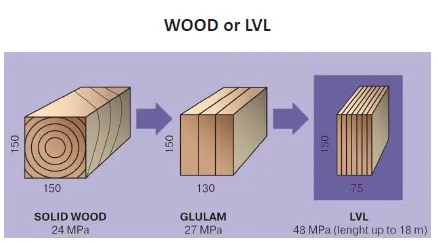

Показатели удельной прочности и жесткости клееного бруса ЛВЛ значительно превышают таковые у клееной массивной древесины, а также металлических конструкций. Это объясняется тем, что в процессе его производства устраняются все естественные дефекты древесины.

При правильном проектировании использование ЛВЛ бруса позволяет добиться экономии материала до 60% по сравнению как с металлоконструкциями, так и с традиционными деревянными конструкциями. Такой подход в свою очередь приводит к серьезному снижению строительных затрат.

Стабильность геометрических размеров

Многослойная структура, а также низкая влажность, контролируемая на заводе, обеспечивают высокую стабильность геометрических характеристик в процессе эксплуатации. Клееный брус не впитывает влагу! Поэтому такие нежелательные явления, как усадка и деформации в результате воздействия внешней среды (например, изменения влажности или температуры) исключены.

Кроме того, однородная структура бруса ЛВЛ предотвращает возникновение внутренних напряжений, которые со временем могли бы привести к его образованию и деформации. Таким образом, материал на протяжении всего срока службы сохраняет свои свойства без изменения.

Химическая и коррозионная стойкость

В отличие от металлических конструкций, подверженных коррозии, клееный брус ЛВЛ демонстрирует высокую устойчивость к агрессивным химическим воздействиям и абсолютно не подвержен коррозии.

Также ЛВЛ брус легче, чем металлические конструкции, что ведет к ощутимой экономии на строительных и монтажных работах, а также значительно облегчает требования к основаниям (фундаментам).

Легкость в обработке

и сборке

Обработка механическим образом и использование защитных и декоративных материалов не вызывают трудностей.

Элементы конструкции легко соединяются с помощью традиционных крепежных изделий (таких как болты, шпильки, скобы и т. д.), что дает возможность ускорить сроки монтажа сложных конструкций в несколько раз.

После обработки огне-биозащитными составами брус LVL соответствует всем необходимым противопожарным нормам и правилам (Е0, К45).

Теплая эстетика дерева несравненно привлекательнее холодного металла, что делает изделия из LVL бруса идеальными для использования в интерьере, избавляя от необходимости проводить дополнительную отделку.

Что такое клееный брус ЛВЛ?

Клееный брус ЛВЛ (что расшифровывается как LVL — Laminated Veneer Lumber) находит широкое применение в разных областях строительства. Клееный брус ЛВЛ представляет собой высокопрочный брус, изготовленный из многослойного клееного шпона, который визуально напоминает фанеру, однако это только на первый взгляд!

Строительство домов с использованием клееного бруса ЛВЛ составляет значительно меньшие сроки, чем постройка из рубленого бревна или оцилиндрованного бревна, а также чем построение домов из клееного бруса, выполненного из ламелей. Создание деревянных домов на основе бруса LVL способствует формированию конструкции с высокими теплоизоляционными характеристиками, безопасной для экологии и с отличной устойчивостью к влаге и колебаниям температуры. Примечательно, что теперь возможно изготовление из клееного бруса конструкции практически любых размеров, которые при этом создают минимальную нагрузку на фундамент:

- Спортивные сооружения, такие как комплексы, стадионы, бассейны, конюшни и прочее;

- Здания и сооружения в области культуры и общественного питания, включая рестораны, кафе, концертные залы, аквапарки, а также модульные конструкции на заказ;

- Декорации для театров, элементы интерьера и так далее;

- Сооружения для промышленности и сельского хозяйства, такие как склады, коровники, цеха и ангары;

- Жилые объекты — как деревянные дома под ключ, так и отдельные конструктивные элементы жилых зданий.

Достоинства ЛВЛ-бруса Ultralam

Аббревиатура LVL расшифровывается как Laminated Veneer Lumber и переводится с английского как древесный материал из склеенного шпона. Технология его производства была впервые опробована в нашей стране лишь в начале 2000-х годов. На сегодняшний день данный материал изготавливается исключительно на двух заводах, расположенных в городах Нягань и Торжок. Процесс производства ЛВЛ бруса допускается лишь в заводских условиях, что является залогом высокого качества готового материала. Ultralam, который представляет собой ЛВЛ брус, производится с применением современных инновационных технологий глубокой переработки древесных пород и считается одним из наилучших материалов:

- Уникально высокая прочность, достигаемая благодаря специальному технологическому процессу, делает возможным применение ЛВЛ бруса в несущих конструкциях;

- Сравнительно небольшой вес ЛВЛ бруса позволяет отказаться от аренды строительной техники, делая возможным перенос и монтаж вручную. Это значительно упрощает строительный процесс и экономит средства;

- Сохранение статичности формы обеспечивает материалу возможность сохранять свои габариты, предотвращая такие неприятные последствия, как скручивания в винт, растрескивание или изгиб;

- На отсутствие деформации от сезонных температурных колебаний;

- Огнеупорные качества формальдегидных смол, входящих в состав LVL бруса Ultralam, обеспечивают устойчивость к возгоранию, что ставит его в явное преимущество по сравнению с обычным брусом из натуральной древесины. Брус не горит, а лишь тлеет и затухает.

Цена за единицу или кубометр ЛВЛ бруса может варьироваться по сравнению с стоимостью традиционных пиломатериалов. Тем не менее, значительная экономия проявляется в процессе его эксплуатации. ЛВЛ брус сохраняет свои формы, поэтому конопатка швов не требуется. Витиеватая эстетика древесины шедеврально привлекательна, и не требует ежегодной обработки в виде шлифовки или покраски. Постоянные размеры и отсутствие деформации из-за непогоды обеспечивают защиту от появления щелей. Следовательно, необходимость в дополнительной теплоизоляции местного характера отсутствует. Затраты на отопление также останутся неизменными, поскольку деформации материала не происходит, и щели по периметру здания не возникают.

Технология производства клееного бруса

LVL брус Ultralam проходит процесс производства, при котором доски из хвойных пород древесины склеиваются в специально подготовленные слои. Следует отметить, что для его изготовления применяются только самые высококачественные материалы, свободные от сучков, сухости, гнили и повреждений жуками-короедами. Технологический процесс максимально автоматизирован, поэтому вероятность ошибок или деформации сводится к минимуму. Изготовление клееного бруса ЛВЛ проходит по следующей последовательности:

- Тщательный отбор, калибровка и очистка сырья от обзола;

- Отмачивание пиломатериала в специальном растворе в течение более суток для улучшения его характеристик;

- Распиливание древесины на планки толщиной до 3 мм;

- Сушка и сортировка заготовок;

- Сборка бруса путем склеивания и прессовки слоев.

Изготовление ЛВЛ-бруса

В качестве сырья для производства используется наиболее толстая прикорневая часть деревьев. Процесс производства является ресурсозатратным и требует применения специализированного прессового и другого оборудования; поэтому изготовление ЛВЛ-бруса возможно только в промышленных условиях. Этапы процесса включают следующие технологические шаги:

- Проверка бревен на соответствие предъявляемым требованиям, их сортировка и удаление коры, при этом толщина удаляемого слоя составляет около 0,3 см;

- Гидротермическая обработка, при которой бревна выдерживаются в водных резервуарах с температурой нагретой до 35–40 градусов Цельсия. Эта процедура облегчает лущение;

- Распил бревен на необходимые отрезки с последующим лущением для получения шпона, который затем используется для склеивания ЛВЛ бруса;

- Нарезка листов шпона на размеры, соответствующие спецификациям будущих изделий, их сортировка по влажности и сушка в специализированной камере при установленных температурах. После этого уровень влажности не должен превышать 8 %;

- Сортировка листов шпона по качеству и плотности для производства определенных видов ЛВЛ бруса, в соответствии с его назначением и требованиями к характеристикам и цене;

- Склеивание слоев с использованием состава на основе фенолформальдегидных смол и мощного прессового оборудования.

На завершающем этапе ЛВЛ брус разрезается согласно размерам, необходимым для клиента. Продукция проходит многоступенчатый контроль качества, включая использование цветных сканеров и ультразвуковой аппаратуры. Полученный брак и отходы перерабатываются в топливные гранулы. Готовый продукт упаковывается в пленку и отправляется на склад или непосредственно к клиентам.

Применение

ЛВЛ-брус используется при строительстве каркасных деревянных домов, выступая в качестве балок перекрытия, элементов каркаса и стропильной системы. Другие области применения включают:

- Производство мебели, включая изготовление оконных блоков, дверей и лестниц;

- Создание межэтажных перекрытий;

- Строительство павильонов, летних кафе и киосков;

- Возведение спортивных объектов, ангаров, складских и логистических помещений, купольных конструкций, а также модульного жилья.

А что насчет огнестойкости?

Неизбежно возникает насущный вопрос о огнестойкости LVL бруса Ultralam™. Данный материал обладает повышенной огнестойкостью по сравнению с обычным брусом. Это достигается благодаря более сложной многослойной структуре и большей пористости. В процессе производства применяется фенолформальдегидная смола, которая не способствует горению и нейтральна к окислению. Высокая плотность и отсутствие трещин препятствуют проникновению огня и термических воздействий вглубь материала.

Согласно проведенным испытаниям LVL бруса, при температуре 300°C материал сохраняет свои механические свойства в течение 30-60 минут.

Каковы перспективные сферы применения LVL бруса?

Помимо вышеупомянутых строительных задач, LVL брус рассматривается также для применения в процессе реконструкции старинных зданий. Этот материал помогает сохранить аутентичный облик и традиции постройки прошлых веков. Среди успешных проектов стоит отметить использование LVL бруса Ultralam™ в восстановлении кровли сгоревшего корпуса Военно-медицинской академии (г. Санкт-Петербург, ул. Лебедева, 4) и в реконструкции мансарды (г. Санкт-Петербург, ул. Социалистическая, 14). В связи с плотной городской застройкой подобные проекты характеризуются высоким уровнем сложности.

Обоснованность использования LVL бруса в подобных проектах подтверждается несколькими факторами:

- Конструкции из LVL, обладая достаточным запасом прочности, не требуют создания усиленных фундаментов и несущих конструкций, что означает, что старый фундамент и несущие стены здания могут быть полностью сохранены;

- Легкость и простота монтажа конструкций из LVL позволяют обойтись без тяжелой строительной техники;

- Материал хорошо поддается обработке любыми режущими инструментами;

- В конструкциях из LVL отсутствуют мостики холода через пустоты и крепежные элементы, что устраняет процесс возникновения конденсата и гниения;

- Эксплуатационные затраты на LVL конструкции минимальны (в то время как при использовании металла необходим регулярный уход за покраской конструкций для предотвращения коррозии каждые 3-4 года, что может быть затруднительно в случае сложной кровли).

Основные характеристики

Для начала стоит объяснить, что такое ЛВЛ брус — это изделие, изготовленное из листов шпона хвойных деревьев, толщиной до 3 мм. Ключевым моментом является равное направление волокон в слоях, благодаря чему и особая технология производства обеспечивают прочность готовых изделий на уровне самых высоких стандартов, которая в 2,5-3 раза превышает аналогичные показатели, присущие клееному деревянному брусу.

Параметры готовых изделий следующие:

| Количество слоев в изделии | 9 и более |

| Влажность материала | 8-12% |

| Шероховатость поверхности | 320 мкм и менее |

| Предельное отклонение от плоскости на метр погонный | Не более 1,5 мм |

| Ширина | До 1,25 м |

| Длина | До 20,5 м |

| Высота | 19-106 мм |

| Сопротивление на изгиб вдоль волокон | 22,5-27,5 МПа |

| Сопротивление на растяжение | 16,5-22,5 МПа |

| Класс износостойкости | 4 |

| Категория огнестойкости | Е |

| Класс по выделению формальдегида | Е1 |

| Плотность материала | 480 кг/м3 |

| Скорость обугливания | 0,7 мм/мин |

Важно!

Данная информация подчеркивает тот факт, что для производства используется сырье из древесины высококачественных сортов. Поэтому внешний вид готовых изделий также наиболее привлекательный, без значительных дефектов, синевы и других недостатков.

Многослойная структура способствует обеспечению выдающихся эксплуатационных характеристик.

Плюсы и минусы материала

Рассмотрим, какие достоинства считает материальная основой ЛВЛ бруса по сравнению с другими древесными изделиями, а также выясним его наиболее значимые недостатки и основные области применения.

Преимущества

Прежде всего, нужно отметить основные положительные аспекты, по которым ЛВЛ брус получил широкую популярность в странах Западной Европы и Америки:

- Прочность изделий, при сопоставимых параметрах, в три раза превышает прочность традиционного клееного бруса. Это достигается за счет использования исключительно качественного сырья и отсутствия пороков в структуре материала;

Сравнение характеристик массива, клееного бруса и ЛВЛ элементов показывает наглядную разницу в качестве.

- Однородность изделий обеспечивает постоянные характеристики по всей площади, что крайне важно при создании пролетов значительной длины;

- Существенным достоинством является стабильность элементов: они не подвержены усадке и сохраняют геометрические размеры при колебаниях температуры и влажности. Вдобавок, на поверхности не образуются трещины, что не только улучшает внешний вид, но и усиливает надежность;

Высокая надежность при малой толщине сделала LVL плиты незаменимыми при строительстве стропильных систем.

- Превосходные теплотехнические и звукоизоляционные свойства, а также возможность интеграции с любыми теплоизоляционными материалами, что позволяет гибко выполнять задачи по теплоизоляции;

- Легкий вес (балка с размерами 0,3х0,3х12 метров весит около 60 кг) минимизирует необходимость в грузоподъемных устройствах; в результате заметно снижается нагрузка на конструкции, что позволяет сократить затраты на создание фундамента;

- При высоких нагрузках можно комбинировать использование двух или трех элементов, что придает конструкции чрезвычайную несущую способность и позволяет строить даже крупные сооружения.

Из материала LVL можно проектировать и строить полноценные фермы для различных модульных конструкций.

Что касается применения, то сферы его использования включают:

- Возведение каркасных строений. Благодаря точности размерами, стабильности элементов и высокой несущей способности, этот вариант проекта является одним из наиболее практичных. ЛВЛ брус легко поддается обработке, и монтаж может осуществляться самостоятельно;

- Создание несущих конструкций для ангаров, складов и прочих конструкций, которые требуют быстрой сборки и устойчивости. На иллюстрации выше показан именно такой проект;

- Стропильные системы. Здесь особенно ценен легкий вес и высокая прочность элементов, что еще раз делает ЛВЛ отличной альтернативой традиционной, менее качественной древесине;

- Элементы небольшой толщины могут быть использованы для оформления интерьеров и при этом выступать как несущие конструкции, что гарантирует привлекательный внешний вид и гармоничное сочетание с окружающей обстановкой;

- Если вы планируете строить дом с мансардой, многослойный брус станет идеальным выбором как для стропильной системы, так и для внутренних конструкций, поскольку сочетает легкий вес и высокую несущую способность;

- Кроме того, данный материал востребован для создания опалубки при проведении монолитных и других бетонных работ, поскольку конструкции отлично выдерживают вес бетона и не теряют своей формы под воздействием влаги, позволяя использовать их многократно.