Из-за необходимости обязательной очистки и высокой активности остатков не рекомендуется использовать такие материалы при монтаже компонентов на печатной плате. Эффективная очистка плат, особенно когда на них размещены элементы поверхностного монтажа, может быть достигнута лишь с помощью ультразвуковой ванной.

Припой припою рознь, или Несколько слов о флюсах

Общаясь с радиосвязистами относительно необходимых для работы припоев, я нередко получал стандартный ответ: мол, нужен хороший, чтобы можно было все паять. В ходе глубокой беседы на эту тему всплыли несколько знакомых брендов, среди которых в первую очередь выделяется Asahi, однако на этом упоминания закончились. О флюсах и их различиях в большинстве случаев не было ничего сказано.

Обширный спектр задач, связанных с пайкой, охватывает у связистов различные направления — от антенно-фидерного хозяйства (включая кабели, разъемы) до аксессуаров (например, зарядки и гарнитуры) и ремонта самой радиоаппаратуры, в которой часто используются SMD-компоненты.

Поэтому я не только провел краткий ликбез и подготовил несколько таблиц, но и решил написать об этом здесь, чтобы в дальнейшем легко можно было делиться ссылками 🙂

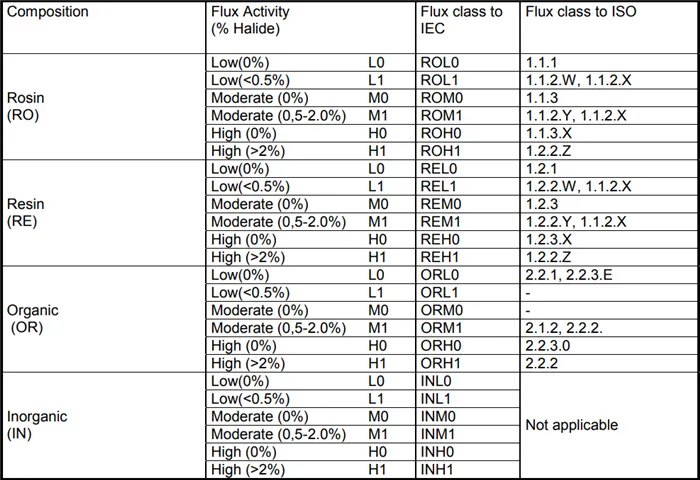

Таким образом, речь пойдет о различных флюсах, их классификации, а также о сравнении, например, флюсов ORL0 и ROM1. К сожалению, при поиске в Гугле мне не удалось найти упоминаний этих аббревиатур на Хабре, однако я постараюсь максимально подробно осветить эти аспекты.

Как известно, припои для радиомонтажных работ могут быть проволочными или трубчатым — с флюсом внутри. Второй вариант оказывается значительно удобнее в большинстве случаев, поскольку требует меньше предварительных операций, а также не нуждается в дополнительной обработке паяемых поверхностей (если флюс качественный, предварительное смазывание оказывается ненужным). Такой припой лучше смачивает места соединения, демонстрирует большую толерантность к перегреву и передержке, а также упрощает процесс пайки.

Тем не менее флюсы, как в составе припоев, так и вне их — значительно различаются по своим характеристикам. Они могут варьироваться от обычной канифоли до весьма агрессивных составов, пригодных для лужения посуды. При этом многие магазины и производители массовых припоев часто не указывают, какой именно флюс был использован при производстве — чаще всего это бывает просто канифоль, как наиболее экономичный вариант.

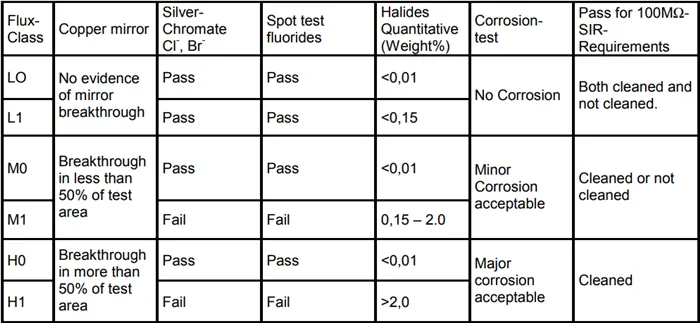

Однако нас интересуют всего две ключевые характеристики флюсов: наличие остатков и агрессивность. По меньшей мере, если рассматривать обычные оловяно-свинцовые или оловяно-медно-серебряные припои для пайки радиоэлектронных устройств (РЭА), исключая специфические металлы и сплавы, такие как алюминиевые.

Наличие остатков определяет состояние места пайки после завершения процесса. Идеальный флюс оставляет по завершении работы прозрачный или слегка желтоватый остаток, который в минимальной степени портит внешний вид спаянного соединения, даже не требуя отмывки. Флюс худшего качества оставляет после себя коричневый, хорошо заметный остаток, который хочется удалить при первой возможности.

Цвет и наличие остатков зависит от материалов, используемых в флюсе.

Агрессивность играет важную роль в способности флюса помогать в пайке, когда поверхности имеют недостаточную чистоту, то есть покрыты окислами и прочими загрязнениями — без предварительной механической очистки. С другой стороны, агрессивные остатки, которые не были удалены с платы после пайки, могут стать причиной коррозии дорожек и выводов, особенно в условиях высокой температуры и влажности, а также могут ухудшить электрическое соединение между соседними выводами, что порой приводит к серьезным сбоям в работе устройства.

Степень агрессивности определяется уровнем содержания галогенов (фтора и брома) во флюсах.

Чтобы быстро определить применение того или иного флюса, был разработан достаточно удобный 4-символьный код обозначений:

Первые две буквы представляют собой базовый материал флюса, благодаря чему мы можем получить общее представление о видах и качестве остатков.

ROL0

Большинство экономичных припоев не имеют четкой (или вообще никакой) сопроводительной документации, касающейся используемого флюса, но чаще всего это обычная канифоль — что, само собой, относит их к категории ROL0. Среди таких материалов, например, можно выделить распространенные и недорогие отечественные припои ООО ПМП.

Официальное указание на категорию ROL0 можно встретить среди отечественных припоев у Изагри с флюсом ФВК 525-2-T1. Обратите внимание, что у Изагри именно последняя цифра в маркировке указывает на активность флюса!

Среди зарубежных производителей известны припои марки Asahi, использующие флюсы FC5000 и FC5005 (интересно, что первый допускает низкотемпературную пайку при 270 °С, в то время как второй предназначен для температур 320 °С и выше), а также Felder ISO-Core EL (не путайте с ISO-Core ELR) и Stannol HF32-SMD.

Эти припои хорошо работают только на чистых поверхностях (вроде свежего лужения, иммерсионного золочения и тому подобное). После их применения остаются некрасивые коричневые остатки подгоревшей канифоли, которые также необходимо ликвидировать.

Отмечу, что качественный припой в этой категории будет несомненно отличаться от менее удачных аналогов: так, например, Asahi, Stannol и Felder в процессе пайки значительно превосходят продукцию ПМП, вероятно, благодаря наличию в своих флюсах дополнительных добавок. Однако между собой они тоже имеют отличия: у Felder содержание флюса составляет 3,5 %, у Asahi — 2,0 %, а у Stannol — всего 1,0 %.

Что такое паяльный флюс и зачем он нужен

Любой начинающий мастер по ремонту и разработке электронного оборудования, а также обычный человек с опытом пайки, вероятно, пробовал припаивать провода друг к другу или монтировать радиокомпоненты на плату без предварительной залужки контактных площадок без флюса. В этому случае ему прекрасно знакомы трудности, с которыми может столкнуться такой подход. Припой с огромным трудом прилипает к выводам компонентов и контактным площадкам, а если ему и удается прилипнуть, соединения оказываются крайне хрупкими и с высоким электрическим сопротивлением. Основной причиной этого являются несколько факторов. Один из них — оксидный слой: медные контактные площадки на печатной плате подвержены окислению под воздействием воздуха и влаги, которая в нем содержится. Этот тончайший слой, formado из оксидов и гидроксидов меди, препятствует правильному прилипанию припоя, что, проще говоря, не дает ему смачивать спаиваемые поверхности. Кроме того, на процесс прилипания активно влияет и состав самого припоя.

Эти проблемы решает применение паяльного флюса. Его химический состав подготавливает проводники, поверхности печатной платы или выводы радиодеталей, эффективно удаляя плёнку из оксидов. Кроме того, он обеспечивает диффузию молекул припоя между узлами кристаллической решетки меди или других металлов, что гарантирует надежную и долговечную пайку, минимизируя риск повреждения соединений при даже небольшой механической или температурной нагрузке. Кроме этого, флюс предотвращает поступление кислорода из окружающей среды в область пайки, что снижает вероятность образования нового оксидного слоя, способного образовываться практически мгновенно в результате столь быстрых реакций окисления из-за воздействия высокой температуры.

Виды флюсов и сфера их применения

В этом разделе речь пойдет о наиболее универсальных и популярных сегодня флюсах, включающих описание их состава, рекомендованного припоя для достижения максимально качественной пайки, а также сферы их применения. Также будут упомянуты флюсы, используемые не только для пайки радиоэлектронной аппаратуры, но, например, и для черных металлов. Обратим внимание на часто применяемую флюсовую смесь и порошкообразный припой, именуемый паяльной пастой. Флюсы, предназначенные для высокотемпературного (500°С и более) спаивания массивных стальных или железных изделий, такие как тетраборат натрия (бура), в рамках данной статьи рассматриваться не будут, поскольку это выходит за её пределы. Мы охватим все виды материалов, которые могут быть использованы для пайки.

Канифоль и флюсы на её основе

Канифоль — это отвердевшая смола, получаемая из сосновых и других хвойных пород деревьев. Она получается путем нагревания жидкой смолы и последующего испарения терпеновых компонентов, таких как скипидар, и других летучих веществ. Канифоль состоит из смеси различных смоляных и жирных кислот и может варьироваться по цвету от светло-желтого до черного.

Она использовалась людьми на протяжении многих веков. Первоначально ее использовали для защиты деревянных конструкций от гниения, пропитывая расплавом деревянные элементы зданий и кораблей. В ранний период машиностроения канифоль применялась для натирания ремней и шкивов в ременных и фрикционных механизмах для улучшения сцепления и повышения их эффективности. В современности она активно используется в химической промышленности для создания красок и лаков, применяется в профессиональной сфере для обработки смычков музыкальных инструментов, а также, совместно с магнезией, в спорте для улучшения сцепления рук спортсмена и спортивных снарядов, и, конечно, в качестве флюса.

Действие канифоли обусловлено наличием кислот в её составе. В расплавленном виде активность смол и жирных кислот возрастает, что помогает разрушать оксидный слой на поверхности спаиваемого элемента; канифоль обволакивает область пайки, что блокирует поступление кислорода и влаги окружающей среды, предотвращая повторное окисление.

Канифоль классифицируется как слабоактивный флюс, использующийся только в случае работы с металлами, склонными к диффузии оловянно-свинцового припоя (например, медь, её сплавы, серебро и золото) и при незначительном окислении. Пайка черных металлов, алюминия или специальных сплавов с высоким удельным сопротивлением (таких как нихром, манганин, константан) с её использованием зачастую невозможна или сопряжена с трудностями. Чаще всего нет нужды в удалении остатков и солей хвойных и жирных кислот. Рекомендуется использовать низкотемпературные припои, так как с увеличением температуры происходит разложение канифоли, снижение её активности и образование твердых, трудносмываемых остатков. Наносить считается корректным только с помощью жала паяльника.

Из-за появления современных альтернатив в области промышленного производства электроники, канифоль в чистом виде практически не используется.

| Канифоль | |

| Состав | Хвойные и жирные кислоты растительного происхождения |

| Активность | Нейтральная |

| Применимость | Медь, сплавы меди, серебро, золото |

| Рекомендуемый припой | Оловянно-свинцовый припой |

| Температура пайки | 200°C |

| Смывка | Не требуется |

Обзор видов

В процессе ремонта электроники или радиоконструирования критически важно эффективно и аккуратно выполнять пайку деталей, поскольку это напрямую влияет на долговечность эксплуатации изделия в будущем. Поэтому перед началом пайки необходимо правильно выбрать флюс и припой, которые не только обеспечат надежное соединение металлических частей, но и защитят место запайки от деформации и воздействия внешней среды (таких как температурные перепады, высокие частоты и окислители).

Флюсы выпускаются в большом ассортименте, каждый из которых имеют свой уникальный состав и эксплуатационные характеристики.

По температурному интервалу активности

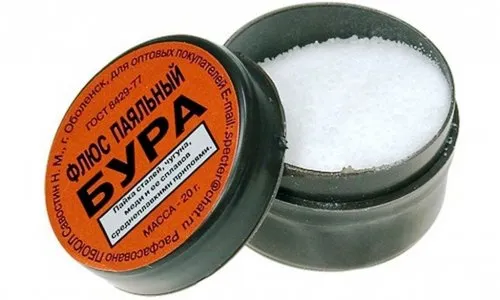

Паяльные флюсы делятся на тугоплавкие и легкоплавкие. Тугоплавкие виды чаще всего применяются при пайке твердых сплавов (например, из нержавеющей стали, вольфрама, серебра, никеля и золота) в промышленных условиях. Их температура плавления колеблется от +450°С до +800°С. В состав таких флюсов обычно входят медь и магний, что придаёт им высокую прочность. Тугоплавкие припои предназначены для высокотемпературной плавки и поэтому не подходят для ремонта радиодеталей. Эти флюсы обычно используются для сплавления латуни, чугуна и других металлов с высокой температурой плавления и производятся в виде слитков различных форм.

Что касается легкоплавких флюсов, они активно используются в радиоконструировании, особенно часто применяются для лужения плат в радиоаппаратуре. Легкоплавкие флюсы начинают плавиться при температуре не выше +450°С, и в их основном составе обычно находятся цинк, свинец, висмут и кадмий. Выделяются также и припои с оловом, которые плавятся при температуре +145°С. Для лужения очищенных и обезжиренных плат часто используют сплав Розе, который плавится при +95°С, что позволяет залуживать деталь, предварительно опущенную в кипящую воду.

Легкоплавкий флюс на основе буры идеально подходит для спаивания эмалированных проводов и нержавеющей стали.

По природе растворителя

Флюсы в зависимости от типа растворителя делятся на водные и неводные. Водные флюсы считаются наиболее распространенными и простыми в использовании: с помощью кисти флюс наносится на поверхность детали, при её нагревании вода испаряется, оставляя стекловидное прозрачное покрытие. В результате взаимодействия этого покрытия с кислородом, цвет может изменяться на зеленый или синий. Неводные флюсы часто производятся на основе спирта или глицерина и предлагают отличное качество, но их стоимость обычно выше.

По природе активатора

Химические вещества, используемые при пайке в зависимости от содержания активатора, подразделяются на активные и пассивные. Активные флюсы изготавливаются на основе реагентов, содержащих кислоты: это может быть хлористый цинк, соляная или ортофосфорная кислота. Они не требуют мытья и прекрасно справляются с окислами и налетами жира, но с течением времени на месте пайки могут появляться следы коррозии и повреждения металла. Активные флюсы не часто используются в быту, так как способны вызвать ожоги кожи и выделяют вредные пары. К распространённым активным флюсам относятся хлористый аммоний, бура и нашатырь.

Неактивные (химически пассивные) флюсы обычно применяют, чтобы очистить поверхность сплава от жира и небольших окислов. Нейтральные флюсы могут содержать воск, стеарин или канифоль. Они состоят из органических веществ, которые защищают поверхность металлов от окисления и снижают риск коррозии.

Как подобрать флюс?

Поскольку флюс включает в себя различные химические элементы, то прежде чем сделать правильный выбор, необходимо учесть такие факторы, как оптимальная температура, при которой начинается пайка, вид металла, с которым планируется работать, наличие или отсутствие антикоррозийной пленки на поверхности металла и окружающих элементах.

Подбор флюса для пайки алюминиевого сплава может оказаться непростым заданием, поскольку в момент выполнения работы на его поверхности моментально возникает оксидная пленка. Чтобы этого избежать, стоит использовать расплавленную канифоль, которую необходимо немедленно заливать на поверхность сразу после её зачистки. Следует заметить, что работы с алюминием лучше выполнять с мощным паяльником и желательно иметь под рукой специальный припой. Опытные мастера, как правило, используют оловянно-свинцовые припои для соединения алюминиевых деталей, в которых присутствуют такие элемента, как цинк, кадмий и висмут. Такой флюс обеспечивает долговечность соединений изделий.

Еще один вариант — использование бинарного флюса на основе ортофосфорной кислоты. Этот безотмывочный материал наносится тонким слоем на поверхность алюминиевого элемента до появления белесости. Можно также выбрать активный безотмывочный флюс, который не требует промывки после использования. В случае пайки деталей из нержавеющей стали лучше использовать ортофосфорную кислоту. Этот неорганический материал представляется в виде бесцветных гигроскопических кристаллов, которые при нагреве до +213°С становятся жидкими. Для нержавеющей стали рекомендуется флюс, изготовленный из 85% раствора фосфорной кислоты, и при необходимости можно использовать этанол как растворитель.

Для латуни следует выбирать специализированный флюс, но в случае если его трудно отыскать, подойдет универсальный флюс для пайки меди, бронзы, алюминия и других коррозионно-стойких сплавов. Перед его использованием следует хорошо взболтать. Специальный флюс для латуни обеспечивает надежные соединения, образуя защитное антикоррозийное покрытие после нанесения.

Для работы с серебром нужен отдельный флюс, который способен очистить участок пайки и предотвратить образование оксидной пленки. Перед нанесением такого флюса, поверхность компонентов из серебра следует слегка нагреть на газовой горелке. Черные металлы паяются с использованием хлорида цинка, который представляет собой активный флюс. Также допускается применять для пайки материалы средней и низкой активности. В качестве хорошего варианта выступает хлорид аммония. Его часто используют для пайки эмалированных ванн: флюс может выпускаться как в форме пасты, так и в виде порошка или раствора.

Специалисты рекомендуют выбирать канифоль для пайки микросхем и деталей из других металлов, так как она относится к активным флюсам. Однако, для ремонта микросхем нежелательно использовать канифольный раствор, основанный на спирте, так как он способен не только разрушать окислы, но и повреждать сам металл при нагреве. Также следует отметить, что канифоль может создавать проблемы при чистке поверхности металла после пайки. Остатки необходимо удалять лишь спиртом или специализированными растворителями.

Флюсы – зачем нужны и их разновидности

Флюс представляет собой специальный материал, который осуществляет смачивание поверхности пайки и удаляет окислы с неё. Без флюса процесс пайки становится затруднительным, поэтому следует принять это как данность — флюс обязательно нужно использовать. Наиболее распространенный флюс для пайки меди и медных сплавов — это сосновая канифоль, представляющая собой как твердый материал, так и спиртовый раствор или пасту (паяльный жир). Для пайки стальных оцинкованных деталей требуется применение паяльной кислоты — однако её нельзя использовать для электроники, поскольку кислота будет разъедать место пайки и ухудшать ракции электронных компонентов. Кроме канифоли и кислоты встречаются более специфические флюсы, такие как флюс Ф-61А для алюминия, однако их применение довольно ограничено.

Благодарим вас за прочтение — в следующих статьях мы обсудим, как правильно проводить процесс пайки, так что оставайтесь с нами!

Флюс EFD NC-D500 6-412-A Flux-Plus

На втором месте с серебряной медалью в нашем рейтинге находится американский флюс EFD NC-D500 6-412-A Flux-Plus. Это гелевый флюс, который содержит канифоль, растворитель и минимальное количество активатора. Множество мастеров считают его лучшим флюсом из доступных. В результате пайки остаётся прозрачный твердый налет, который не требует отмывки.

Флюс хорошо наносится, он производит маловато дыма и показывает хорошую паяемость, особенно при использовании пистолета-дозатора.

Однако стоит отметить, что он дорогой (тюбик объемом 10 г может стоить около 1500 руб.), может иметь неприятный запах и иногда встречаются подделки.

Для чего подходит: идеально для SMD и BGA компонентов, хотя можно использовать и для проводов, но это дорого.

Что использовать для отмывки: не обязательно отмывать, но если вам это нужно, подойдут фирменный аэрозоль Flux OFF, спирт или растворители.

Флюсы Interflux 2005 и 8300

Золотую медаль и первую строчку в нашем рейтинге занимают флюсы компании Interflux. Они считаются наиболее передовыми в России. Широкий ассортимент флюсов для свинцовой и бессвинцовой пайки, в сочетании с отличными эксплуатационными характеристиками, действительно ставит флюсы этой фирмы на первое место.

Могу дать совет по использованию безканифольной серии Interflux 8300 для ответственных работ с корпусами BGA и Interflux IF-8001 для остальных компонентов.

Эти флюсы показывают отличные эксплуатационные характеристики, высокую паяемость и предлагают широкий выбор флюсов с различной вязкостью и текучестью.

К сожалению, цена может быть большой преградой, например, тюбик объемом 30 г может стоить от 2000 руб.

Что паять: в основном предназначено для территорий серьезной бессвинцовой и свинцовой пайки.

Для отмывки: большинство не требуют мытья, но можно использовать спирт, растворитель или фирменный растворитель T2005M.

Так завершился список из десяти самых лучших флюсов для пайки. Конечно, помимо них существует множество других флюсов, включая хорошие китайские и высококачественные немецкие и японские варианты. Однако я с ними не имел возможности поработать, поэтому не могу адекватно об этом рассказать.

Если вы, уважаемые читатели, используете какой-либо другой флюс и считаете его лучшим в мире, пожалуйста, напишите мне об этом в комментариях. Возможно, он пополнит наш рейтинг после тестирования.

С уважением, Мастер Пайки.