Такие катушки устанавливаются на сборочные станки, которые позволяют полностью автоматизировать весь производственный процесс. Роль человека в таком производстве заключается лишь в установке новых катушек и проверке качества конечного продукта.

Пайка SMD компонентов своими руками. Инструкция

В этой статье представлен краткий учебник по пайке SMD-компонентов. Вы научитесь паять различные микросхемы и познакомитесь с основными моментами и возможными трудностями, которые могут возникнуть в процессе пайки и как их избежать. В данной статье, конечно же, будет показано, как паять SMD-компоненты своими руками, а также объяснено, как пользоваться необходимым оборудованием и паять. Надеюсь, вы найдете ее полезной!

Все чаще радиолюбители используют в своем творчестве SMD-компоненты. Несмотря на их размеры, с ними проще работать — не нужно сверлить отверстия, тыкать длинные штыри и так далее. Паять SMD-компоненты нужно обязательно, потому что это пригодится.

Эти инструкции предназначены не для начинающих сварщиков, а скорее для любителей, которые умеют хорошо сваривать, но испытывают проблемы с пайкой микросхем или контроллеров с большим количеством ножек.

Что понадобится для пайки SMD компонентов

- Паяльник с регулятором температуры и толщиной жала Купить паяльник

- Губка для очистки жала Купить губку

- Оплётка для выпайки Купить оплётку

- Пинцет радиомонтажный Купить пинцет

- Припой трубчатый или другой Купить припой

- Флюс паста Купить флюс пасту

- Флюс жидкий Купить жидкий флюс

Лучше всего купить готовый набор для пайки SMD-компонентов со всеми необходимыми инструментами и принадлежностями.

Это минимальный набор, без дорогих паяльных станций, фенов и оловоотделителей.

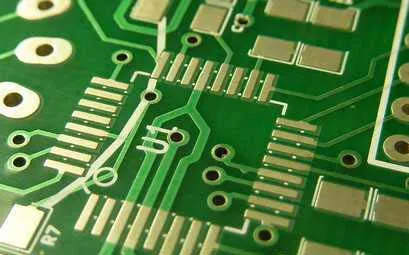

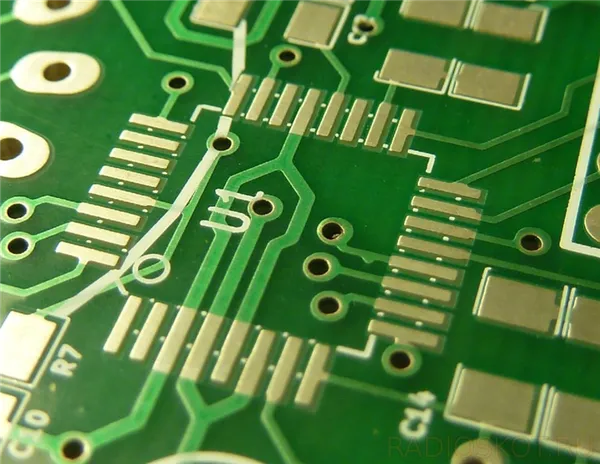

Пайка в заводских условиях

Этот процесс основан на групповом методе. SMD-компоненты припаиваются с помощью специальной паяльной пасты, которая равномерно и очень тонким слоем наносится на подготовленную плату, где уже имеются контактные площадки. Такой метод нанесения называется трафаретной печатью. Используемый материал по внешнему виду и консистенции похож на зубную пасту. Порошок состоит из клеящего материала, в который добавляется флюс и перемешивается. Процесс нанесения происходит автоматически, когда печатная плата движется по конвейеру.

Затем роботы размещают все необходимые компоненты в правильном порядке вдоль конвейерной ленты. Компоненты прочно удерживаются на месте во время движения платы благодаря достаточной клеящей способности паяльной пасты. На следующем этапе конструкция нагревается в печи до температуры, немного превышающей температуру плавления клея. В результате нагрева клей расплавляется и растекается вокруг ножек компонентов, а флюс испаряется. Этот процесс сваривает детали вместе. После печи дайте платам остыть, и детали готовы.

Необходимые материалы и инструменты

Чтобы паять SMD-компоненты вручную, необходимы определенные инструменты и приспособления, например, такие как

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Использование флюса просто необходимо, причем он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также удаляет окислы, образовавшиеся на свариваемом металле. Благодаря этому достигается оптимальная смачиваемость клея, а сварочная капля лучше сохраняет свою форму, что облегчает весь рабочий процесс и предотвращает образование «пятен». Использование спиртового раствора канифоли не дает ощутимого эффекта, а образовавшийся белый осадок вряд ли удастся удалить.

Выбор растворителя очень важен. Лучше всего использовать паяльник с контролем температуры. Это означает, что вам не нужно беспокоиться о перегреве, но это не тот случай, если вам нужно паять SMD-компоненты. Паяльник рассчитан на температуру пайки около 250-300 °C. Если у вас нет регулируемого паяльника, вы можете использовать паяльник на 12-36 В с номинальной мощностью 20-30 Вт.

Использование паяльника на 220 В не даст лучших результатов. Это связано с высокой температурой его наконечника, из-за чего жидкий флюс быстро испаряется и не позволяет эффективно смачивать спаиваемые детали.

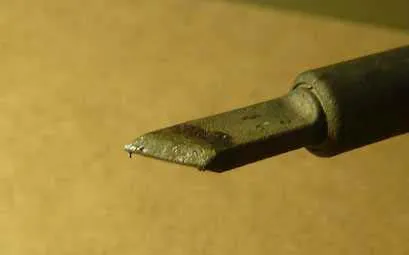

Эксперты не советуют использовать паяльник с коническим наконечником, так как пайка затрудняется и теряется много времени. Наиболее эффективным наконечником является так называемый микроволновый наконечник. Очевидным преимуществом является небольшое отверстие в наконечнике, что облегчает нанесение нужного количества клея. Это также хороший способ поймать излишки клея в паяльник.

Можно использовать любой клей, но предпочтительнее применять тонкую проволоку, с помощью которой легче отмерить количество используемого материала. Свариваемая деталь с такой проволокой более послушна и поэтому легче доступна.

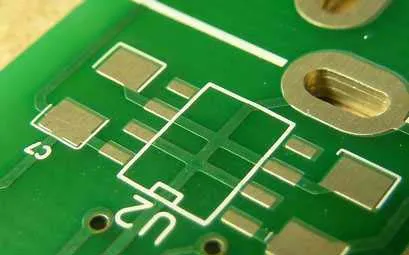

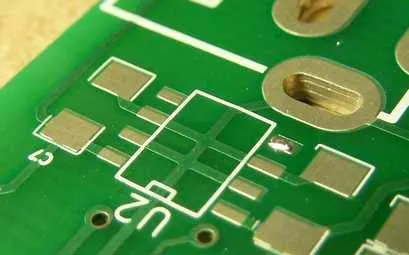

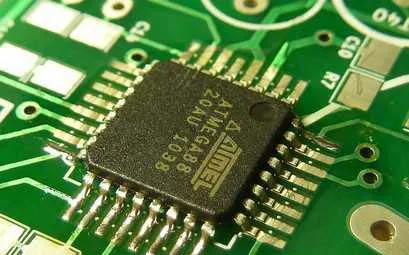

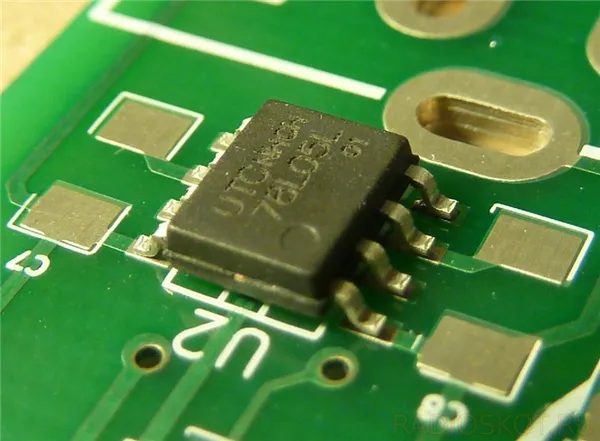

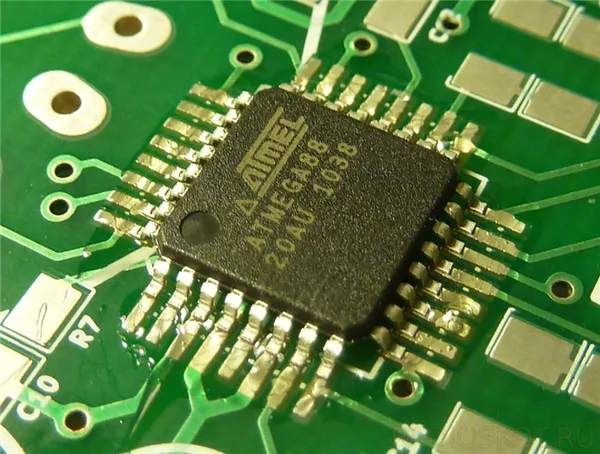

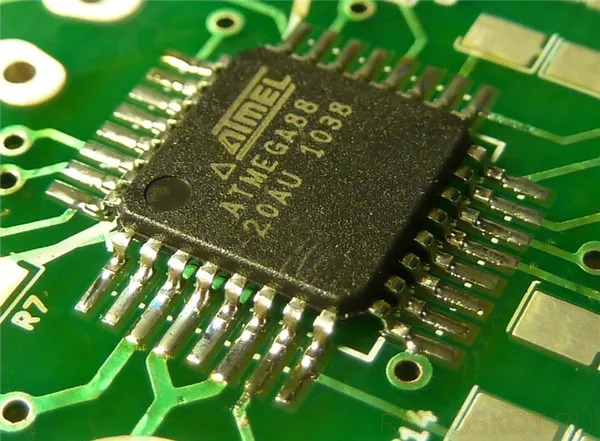

Пайка SMD в корпусе SO8, SO14, SO28 и т. д.

Большинство простых интегральных схем, таких как логические элементы, регистры, мультиплексоры, функциональные усилители и компараторы, размещаются в корпусах SO. Они имеют относительно большое расстояние между соединениями: 50 мил. Их легко паять без специального оборудования.

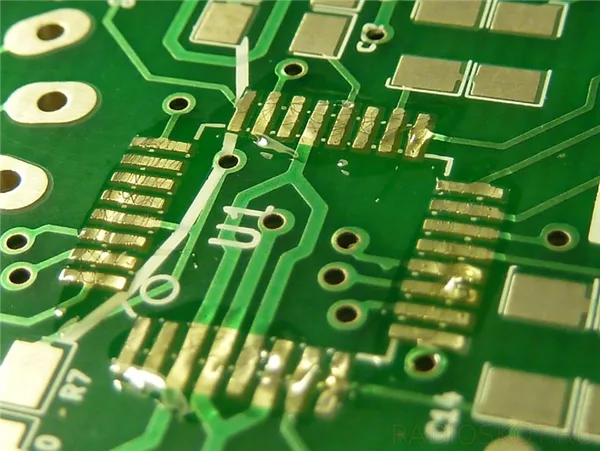

Первым шагом является шлифовка площадки на одном из углов. Мы касаемся площадки паяльником, нагреваем ее и наносим немного припоя.

Затем берем чип пинцетом и помещаем его на паяльную площадку. Как и в случае с 1206, мы нагреваем паяльную площадку, чтобы чип прилип к плате. Если чип соскользнул, мы снова нагреваем контакт и корректируем его положение.

Когда микросхема будет правильно расположена и прочно закреплена, припаяйте оставшиеся контакты. Прикладываем к ним кончик паяльника, нагреваем, а затем касаемся их клеем, который обволакивает и расплавляет их. Для улучшения соединения следует нанести жидкость.

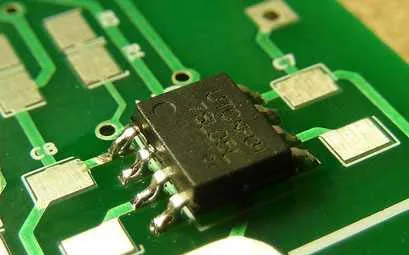

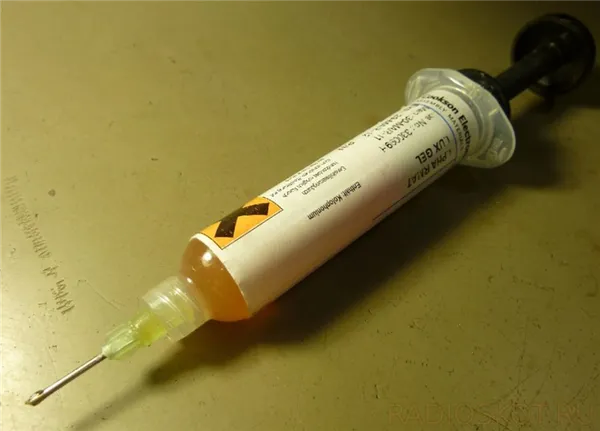

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д.

В принципе, детали в корпусе TQFP можно сваривать и без флюса, как и SO, но мы хотим показать здесь, что делает активный флюс. Его можно купить в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с того, что смажем все места пайки флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкать его, так как смыть его можно только растворителем.

Мы не будем делать предварительный прогон, как мы писали ранее. Мы вставим чип напрямую и поместим его в нужное место.

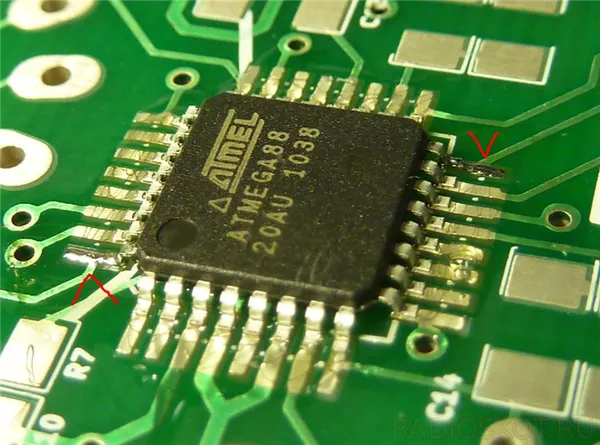

До этого момента мы паяли острым булавкой. Теперь мы покажем вам, как паять ножевидным штырем, который позволяет припаивать сразу несколько ножек.

Нанесите немного клея на кончик жала, а затем поместите две ножки на противоположные углы микросхемы. Это позволит стабилизировать микросхему, чтобы она не сдвинулась, когда вы будете приклеивать другие жала.

Теперь важно, чтобы на конце наклейки осталось небольшое количество клея. Если клея слишком много, протрите край влажной губкой. Прикоснитесь кончиком наклейки к ножкам, которые еще не приклеены. Вам не нужно беспокоиться о коротком замыкании ножек, так как этого можно избежать, используя активный поток.

Если где-то произошло короткое замыкание контактов, достаточно очистить паяльный наконечник, а затем распределить припой на соседние соединения или вовсе отказаться от этого.

Наконец, необходимо смыть активную жидкость, так как через некоторое время она может окислить медь платы. Для этого можно использовать этиловый или изопропиловый спирт.

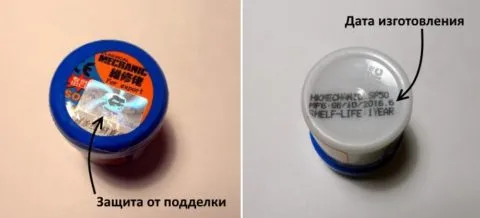

Виды паяльных паст

Паяльная паста — лучший метод для автоматической пайки SMD-компонентов. Она представляет собой вязкое вещество с низкой текучестью, находящееся во взвешенном состоянии и содержащее мельчайшие частицы припоя.

Для успешного использования паяльная паста должна отвечать определенным требованиям:

- не должна окисляться и расслаиваться на составляющие;

- должна обладать определенной вязкостью, то есть быть достаточно жидкой, чтобы расплавляться от разогрева, и в то же время достаточно густой, чтобы не растекаться при этом по всей плате;

- не должна оставлять грязи и шлаков на месте пайки;

- паста должна хорошо отмываться обычными растворителями.

В зависимости от способа использования пасты, она является либо пастой с удалением флюса, либо пастой без удаления флюса. Как следует из названия, остатки пасты, очищенной от флюса, должны быть удалены после сварки, иначе компоненты пасты могут оказать агрессивное воздействие на детали и соединения. Пасты без флюса можно оставлять на печатной плате после пайки, поскольку они ведут себя абсолютно нейтрально по отношению к материалу печатной платы и SMD-компонентам.

Ополаскиватели могут быть водными или галогенными. Водорастворимые средства для снятия краски можно промывать деионизированной водой.

Смывочные пасты иногда содержат галогены. Они добавляются для улучшения характеристик состава. Пасты, содержащие галогены, можно использовать для высокоскоростной печати или наоборот, если требуется очень длительное время схватывания. Добавление галогенов также улучшает сцепляемость. Пасты, содержащие галогены, можно смывать растворителями.

Изготовление пасты для пайки своими руками

Существует множество марок и типов сварочных паст, которые отвечают всем требованиям и запросам для высококачественной сборки.

Такое соединение можно сделать в домашних условиях, если у вас есть в наличии стержень для пайки твердым припоем, паяльная смазка и флюс.

Склеивающий материал необходимо измельчить до очень мелкой фракции. Это можно сделать с помощью напильника или наждачной бумаги. Полученный оловянно-свинцовый порошок необходимо собрать в небольшой контейнер и механически смешать со сварочной смазкой. Если сварочной смазки нет, можно использовать любой жидкий флюс, а в качестве связующего и загустителя — обычный вазелин.

Консистенцию пасты можно определить на глаз, рассчитав примерные пропорции. Приготовленный состав можно хранить в небольшом пластиковом контейнере с плотно закрывающейся крышкой. Еще лучше набрать его в обычный медицинский шприц с толстой иглой.

Когда паста сжимается в месте сварки, ее очень удобно использовать, а результат получается прочным и надежным.

Пайка SMD SO8, SO14, SO28

Большинство простых интегральных схем, таких как логические элементы, регистры, мультиплексоры, функциональные усилители и компараторы, выполнены в корпусах SO. Эти корпуса имеют относительно большое расстояние между выводами — 50 мил. Их можно паять без специального оборудования.

Сначала припаяйте поле к одному из углов макетной платы. Коснитесь поля паяльником, нагрейте его, а затем нанесите немного припоя.

Возьмите микросхему пинцетом и поместите ее на площадки для пайки. Как и в случае со 1206, нужно нагреть площадки для припоя, чтобы они прилипли к плате. Если микросхема перекосится или сдвинется, снова нагрейте ее и поправьте положение микросхемы.

Когда микросхема прочно встанет на место, припаяйте оставшиеся контакты. Поднесите к ним паяльник, нагрейте их, а затем прикоснитесь к ним оловом, которое должно сразу же расплавиться.

Качество пайки может быть не самым лучшим, но схема работает хорошо.

Чтобы олово лучше плавилось, используйте флюс.

Пайка TQFP32, TQFP44, TQFP64

В принципе, TQFP можно сваривать без флюса, как и SO, но здесь вам придется доказать, что такое активный флюс. Его можно купить в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему к корпусу TQFP44.

Начните с нанесения флюса на все площадки. Он имеет консистенцию густой смазки и очень липкий. Будьте осторожны, чтобы не испачкать его, так как смыть его можно только растворителем.

Мы не будем лить накладки, как в методах, описанных выше. Мы вставляем чип напрямую и устанавливаем его в правильное положение.

Ранее мы паяли с помощью игольчатого наконечника. Теперь мы продемонстрируем сварку с помощью ножевого наконечника, который может сваривать несколько штырьков одновременно.

Соедините два штифта в противоположных углах столба. Приварите углы, чтобы зафиксировать микросхему, чтобы она не сдвинулась, когда будут приварены другие штифты.

Теперь важно, чтобы на конце паяльника осталось небольшое количество олова. Если его слишком много, сотрите его влажной губкой или стальной проволокой. Прикоснитесь к ножкам с тех сторон, где еще ничего не припаяно. Подведите наконечник ко всем ножкам, не опасаясь короткого замыкания. Наличие активного флюса говорит самому олову, что припаивать нужно только там, где это необходимо.

Если где-то возникнет короткое замыкание, просто очистите наконечник и добавьте еще немного флюса.

Активный флюс необходимо смыть, так как со временем он может вступить в реакцию с медью на плате. Для этого можно использовать FLUX REMOVER или коммерческий растворитель.

Метод пайки ножом также подходит для микросхем с гораздо меньшим расстоянием между выводами. В принципе, вы можете паять VQFP100 и даже более крупные микросхемы без малейших проблем! Таким образом, пайка SMD гораздо проще, чем кажется, вам просто нужно хорошо освещенное рабочее место и большая лупа, чтобы не напрягать глаза.