Также имеется облегчённый вариант затачивания: возьмите обычную электродрель, надежно зафиксируйте затачиваемый элемент в патроне, активируйте режим реверса и проделайте пару отверстий в наждачной бумаге.

Как правильно заточить сверло: объясняет эксперт

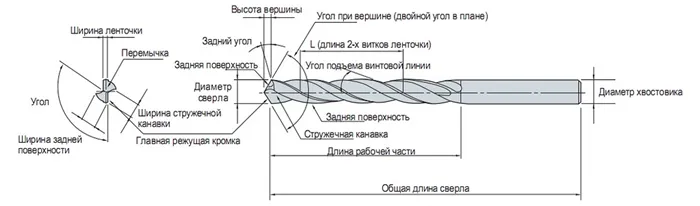

Независимо от качества и долговечности сверла, оно рано или поздно теряет свою остроту. Мы обратились к автору YouTube-канала Антону Маляру с вопросом о том, как распознать, что сверло нуждается в заточке и как успешно провести заточку самостоятельно. В данном материале рассматривается заточка спиральных сверл, так как этот вид инструмента является самым употребляемым в быту. Заточка других типов сверл, таких как корончатые, ступенчатые или перовые, гораздо сложнее для выполнения в домашних условиях.

Как понять, что сверло затупилось

Выделим несколько ключевых признаков, которые могут проявляться как в отдельности, так и совместно:

- Нехарактерные звуки. Когда сверло начинает издавать странные звуки, такие как писк или свист, это сигнал о его проблемах. Новый инструмент не должен издавать никаких лишних шумов, если он в надлежащем состоянии.

- Неправильная форма стружки. Если вы заметили, что стружка похожа на мелкие обломки материала, это плохой знак. Стандартная стружка должна иметь вид закрученных полосок металла или крупных древесных опилок.

- Быстрый нагрев. Новое сверло нагревается равномерно за 20-30 секунд по всей длине, в то время как тупое начинает перегреваться у самой режущей кромки всего за 5-10 секунд. Быстрый нагрев приводит к потере прочности металла, который становится мягким и подверженным деформациям. Использование тупого сверла для сверления в течение продолжительного времени может привести к его перегреву, что усложняет восстановление, а иногда и вовсе делает его невозможным.

- Грубое сверление. Если для выполнения сверления необходимо прикладывать значительные усилия, это признак затупленности сверла. При сверлении на растянутых материалах, таких как древесина или пластик, края отверстий могут выглядеть рваными, что критично для точности и эстетического вида конечного изделия.

Спиральные сверла различаются углом заточки в зависимости от материала, с которым они работают. Например, сверло с углом заточки 50-60 градусов будет идеальным для пластика, так как они легко войдут в него, но не смогут хорошо сверлить такие твердые материалы, как металл или прочное дерево. Чтобы подобрать правильный угол заточки, можно обратиться к упаковке сверла или следовать следующим рекомендациям для различных материалов:

Процесс заточки в основном остается неизменным, однако необходимо учитывать угол и правильно позиционировать сверло на точильном инструменте.

Признаки, что инструмент затупился

Первостепенно важно следить за состоянием инструмента. Если он затуплен, со временем под воздействием постоянных механических и термических нагрузок он может сломаться во время обработки металла. Это может привести не только к порче заготовки, где останутся обломки, извлечение которых будет сложным, но и к потенциальному травматизму, если осколки разлетятся в стороны.

Продолжение работы с изношенным резцом также несет свои риски:

- Снижение производительности. Выполнение одних и тех же операций займет значительно больше времени, что приведет к уменьшению точности обработки металла.

- Перегрев. Как заготовка, так и резец нагреваются от трения, что может привести к деформации любого металла, когда его температура превышает допустимые пределы.

- Работа «вхолостую». В этом случае вращение инструмента не приводит к сверлению, а происходит лишь износ инструмента без достижения результата.

- Заклинивание станка. Это происходит, когда заготовка затруднительно извлекается из-за расплавления осколка в процессе сверления, особенно если используется длинное сверло.

- Закаливание металла. Некоторые металлы могут закаляться от высоких температур, что усложнит их последующую обработку.

Чтобы избежать подобных ситуаций, перед каждым использованием сверлильного инструмента необходимо тщательно проверять его состояние. Регулярные осмотры и следование рекомендациям по углу заточки помогут предотвратить всевозможные неприятные последствия. Ниже приведены несколько признаков, по которым можно определить, что сверло необходимо затачивать:

- Появление явно заметного блеска на гранях заточки. Округленный край сверла начинает блестеть, выделяясь на фоне остальных частей инструмента (например, хвостовика).

- Изменение цвета самого инструмента. Так, сверло может стать черно-синим — это результат перегрева и изменения температуры, что также можно заметить на отходящей металлической стружке.

- Повышение температуры во время работы. Нагрев будет ощущаться значительно сильнее при использовании затупившегося сверла по сравнению с исправным.

- Увеличение прикладываемых усилий при сверлении. Это особенно заметно при работе с ручными инструментами (например, электродрелью) — мастер начинает прилагать больше усилий для достижения результата.

- Скрип и шершавые звуки при сверлении показывают, что заточка неэффективна, и такой инструмент стоит заменить.

- Оценка остроты кромки пальцем. Подушечка пальца должна четко ощущать круглый край, однако человек без достаточного опыта может затрудняться в оценке.

- Наличие износа на рабочей поверхности, а также появление различных дефектов, таких как сколы и заусенцы.

- Поиск износа под увеличительным стеклом.

Особенности работы сверл и от чего зависит угол заточки

При выборе сверла необходимо учитывать множество факторов, так как существует разнообразие как в исполнении, так и в типоразмерах инструментов. Исходя из условий работы, подбирается не только режущий инструмент, но и метод обработки металла в соответствии с его характеристиками.

- Материал заготовки. Разные стали могут иметь различные свойства: от высокой твердости и хрупкости до податливости и мягкости.

- Качество самого сверла. Здесь действуют аналогичные закономерности.

- Задачи оператора. Важно учитывать, какой размер и класс точности будут требоваться в процессе работы.

Согласно вышесказанному, производятся расчеты режимов сверления — выбираются оптимальные давление и обороты, то есть скорость вращения инструмента и его подача. Для сверления электродрелью это достаточно трудно, а вот при использовании станков (сверлильных или токарных) это становится значительно проще. Особенно удобно работать с оборудованием с числовым программным управлением (ЧПУ), так как этот пульт аккуратно управляет многими процессами, включая расчеты нужных параметров. Если вы планируете устройство для фрезерной, токарной обработки и другие операции, можете ознакомиться с предложениями компании по ссылке: https://stanokcnc.ru/.

Угол заточки сверла зависит от целевого назначения, с учетом материалов, с которыми планируется работать. Приведем пример. Если материал заготовки состоит из высокопрочного сплава, а резец обладает слишком острой кромкой, существует вероятность, что он может просто сломаться под давлением. Избежать этого можно двумя путями:

- Сменить угол заточки на более тупой;

- Предварительно выполнить черновую обработку — просверлить небольшое отверстие в этой области.

В дальнейшем рассмотрим более подробно рекомендации по выбору угла заточки.

Этапы работы

Для безопасного и качественного сверления пространство должно быть чистым, ровным и хорошо освещенным. Это может быть гараж или сарай; в отсутствие этих помещений подойдет и балкон, однако, делать это на кухне нежелательно, так как это может привести к загрязнению пищевых продуктов металлической пылью и стружкой. Они могут разлетаться в разные стороны и повредить здоровье — попасть в дыхательные пути, глаза или рот. Поэтому работа с инструментами требует применения защитных очков или маски с подсветкой (лупой).

По завершении работы важно произвести уборку. Помещение следует пропылесосить и провести влажную уборку, чтобы избежать заноса частиц металла в основные жилые области, где они могут быть опасны для людей или домашних животных.

Перед началом работ выполните следующие подготовительные действия:

- Определите метод заточки и угол, который хотите получить. Подготовьте все необходимые инструменты.

- Сточите заднюю поверхность сверла, далее выполните правку режущей кромки. Если потребуется, уменьшите размер перемычки. Следите за температурой сверла, оно не должно перегреваться, чтобы предотвратить деформации. Для этого можно охлаждать инструмент в машинном масле или воде в течение 2-3 минут после выточки каждой точки.

- Доведите гладкость режущих элементов до нужной степени и проверьте симметричность.

Определение параметров затачивания

Основная цель заточки — восстановление заводской конфигурации инструмента. Учитывая форму режущей части, сверла классифицируются на различные группы:

- С различным количеством грани, начиная с одной;

- Спиралевидные (стандартного типа);

- Плоские, они также известны как перовые;

- Двусторонние центровочные, или центровые.

Популярные принципы заточки

Наиболее распространенные методы формирования заднего угла при верхушке наконечника сверла — одно- или двухплоскостная, а также коническая заточка. Подход для одноплоскостного варианта зависит от диаметра изделия (больше или меньше 3 мм):

- При диаметре до 3 мм задний угол составляет 15…25 градусов, где зубья затачиваются в единой плоскости;

- При диаметре более 3 мм — 7…17 градусов, с углом удаленной затылочной части 15…25 градусов.

Для конической заточки принято устанавливать размеры конического заднего угла стандартно 7…17 градусов. У инструментов больших диаметров заточка производится на двух зубах: инструмент удерживают обеими руками и плавно перемещают при равномерном нажиме на точильный камень.

Правильный угол заточки, способы работы

Для разных материалов используются свои углы заточки.

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Для глубокого сверления – 130°;

- Чугун – двойной угол: основной угол составляет 118°, вспомогательный – 90°;

- Алюминий, латунь и бронза – 118°;

- Медь и ее сплавы – 100°.

Для заточки сверла лучше всего пользоваться точильным станком, так как использование точильного камня или шлифовального листа может оказаться неэффективным. Инструменту потребуется абразивный круг, который вращается со скоростью не менее 1400 оборотов в минуту, при этом абразив должен быть с мелким зерном.

Отмечаем, что при перегревании сверла металл теряет свои характеристики, поэтому важно помещать сверло на точильный станок на короткий срок, не превышающий 4 секунд. Чтобы избежать повреждения инструмента, рекомендуется периодически охлаждать его в воде.

Выберите способ заточки рабочей части инструмента:

- Одноплоскостной;

- Двухплоскостной;

- Конический;

- Цилиндрический;

- Винтовой.

В этой статье мы сосредоточим внимание на распространённых одноплоскостном и коническом методах заточки.

Для начала обрабатывается задняя кромка. Слой снимается до минимальной заметности неровностей. При наличии выщерблин до 3 мм следует уменьшить сверло на ту же величину.

В процессе наблюдайте за симметрией рабочей кромки и ровностью перемычки, которая, согласно нормам, располагается строго между рабочими кромками.

Сверло диаметром до 3,5 мм обрабатываются методом 1. Когда задняя часть получает правильную конфигурацию, его подносят к абразиву под углом от двадцати пяти до тридцати градусов.

Не вращайте сверло и не меняйте угол его обработки. В противном случае кромка не будет ровной, а кромка может провернуться и отколоться.

Поскольку затачиваемое сверло имеет небольшой диаметр, его можно точить за один подход, что исключает перегрев.

Обратите внимание на конец сверла: сходящиеся плоскости должны быть соразмерны и обработаны под одинаковым углом.

Соблюдение угла коррелируйте по шаблону. Если работа не удалась с первой попытки, выравнивать кромку не следует — потребуется новая заточка.

Конический метод заточки отличается от вышеописанного одноплоскостного. Инструмент держится обеими руками, и при соприкосновении с абразивом поворачивается по задней стороне, формируя конус.

Технически невозможно отрываться от наждака при использовании этого метода. Каждый переход начинается с рабочей кромки и завершается после полного поворота до окончания задней поверхности.

После каждой обработки сверяйте углы сверла с шаблоном.

Для больших сверл нежелательно применять плоскостной метод, так как это может привести к перегреву и проблемам с отводом стружки.

Немного о ремонте сверл по бетону

Так же как и в случае с металлом, перечисленные методы заточки применимы к сверлам по дереву и бетону. Однако победитовые сверла могут также выйти из строя. Признаки их негодности те же, что и у металлических: свист, ухудшение сверления и сильный нагрев. Хотя принципы заточки победитового инструмента остаются прежними, существуют некоторые особенности, которые следует учитывать.

Парой действий станет измерение высоты режущей поверхности сверла — оптимальные значения составляют 8-10 мм. Если высота рабочей части меньше, добиваться хорошего результата не получится, и разумнее будет приобрести новый инструмент. Для заточки потребуется покупка диска с алмазным абразивом — победитовые наконечники не выдерживают критического нагрева. Чтобы не испортить сверло, старайтесь работать на малых оборотах.

Основное внимание уделяется боковым кромкам, которые подвержены износу при работе по бетону. Необходимо править напайки под углом девяносто градусов. Затем переходите к задним граням, если они стираются вплоть до стали, следует подтачивать фронтальную часть сверла.

Чтобы избежать перегрева, охлаждайте победитовые инструменты в воде или машинном масле.

При заточке победитовых сверл важна симметрия кромок. Режущие стороны должны быть одинаковыми по размеру, одно смещение центра оси может снизить эффективность сверла и привести к рвоте отверстий. Острота у вершины угла заточки должна быть выше, чем у обычных инструментов — рекомендуемый угол заточки для напаек из победита составляет 170 градусов.

Обработка перемычки также требует внимания. На шлифовальном станке бывает трудно добиться нужного уровня. Эффективнее углы и задние грани выводить на крае круга, используя низкую скорость. Соприкасаясь с точилом, инструмент прикладывайте на краткий срок. Затем перенесите его в сторону, переверните и снова прижмите к абразиву. Избегайте перегрева, иначе утратятся свойства металла.

После заточки проверьте симметрию полученной обработки. Для этого проведите следующий тест: вставьте обработанное сверло в дрель и поднесите его к фломастеру, включите дрель на низких оборотах. Если сверло имеет разноуровневую кромку, это сигнал к переработке одной из сторон.

Как и чем заточить сверло по металлу

Как же правильно заточить сверло самостоятельно? Для этого потребуется определённый набор инструментов, и важно, чтобы они были подходящими, так как широкий напильник или неподходящие устройства не смогут помочь. Неправильно подобранный инструмент может не только ухудшить состояние, но даже привести к его поломке.

Также стоит учитывать, что правильный угол заточки будет сложен для выполнения, а симметричность длины режущих кромок бывает трудно соблюсти.

Самостоятельная заточка может занять время, и к этому стоит морально подготовиться. Если вы не уверены в своих силах, возможно, целесообразнее обратиться в мастерскую, где за небольшую плату сможет вернуть изделию первоначальный вид.

Но если вы всё же решили выполнить заточку самостоятельно, полезно рассмотреть различные инструменты для этого: болгарку, точильный камень или специальные насадки для дрели.

Болгарка

Также потребуются тиски. Рабочая механика следующий:

- Закрепите сверло вертикально в тисках;

- Обработайте заднюю кромку, пока не уйдут все признаки износа;

- Затем обработайте рабочую границу под углом 120°.

Важно, чтобы металл не перегревался. Взаимодействие с шлифовальным кругом не должно превышать 1-2 секунд.

Чтобы зафиксировать угол, используйте пластиковый шаблон, который периодически прикладывайте к поверхности инструмента.

Чтобы идентифицировать, снимается ли металл, закрасьте кромку маркером. При заточке следы будут стираться.

Точильный круг или обточный станок

Это один из наиболее удобных и безопасных методов заточки. Подойдут абразивные круги с основой на смоляном связующем.

Чтобы сохранить пропорции кромок и наконечника, фиксируйте инструмент планкой, которая поможет определить угол заточки.

Процесс будет выглядеть следующим образом:

- Нанесите маркер на режущую кромку и заднюю поверхность;

- Закрепите деталь в планке и включите точильный круг;

- Заточите режущую кромку;

- Отшлифуйте поверхность кромки плавными движениями снизу вверх.

Насадки для дрели

Существуют специальные насадки, которые позволяют заточить сверла диаметром от 4 до 100 мм. Процесс заточки осуществляется следующим образом:

- Установите насадку в зависимости от диаметра сверла;

- Подключите дрель;

- Сначала обработайте одну сторону инструмента, затем переверните на 180° и заточите вторую сторону.

Общие рекомендации по использованию сверла

Чтобы избежать поломки и частых затачений, избегайте перегрева инструмента. Помните, что при работе стоит использовать машинное масло для снижения силы трения и уменьшения нагрева инструмента.

Если заготовка начинает нагреваться, а процесс сверления идёт слишком медленно, остановите работу и смазывайте инструмент.

Регулярно очищайте рабочее место от стружки, так как это предотвратит застревание дрели в заготовке, что может привести к её поломке.

Правильно меняйте диаметр сверла в процессе работы. Начинайте с меньшего, а потом постепенно переходите к большему — это поможет создать начальное отверстие перед тем, как вы достигнете нужного размера.

Таким образом, можно подвести итог: сверла затачиваются с помощью болгарки, точильного камня или насадок для дрели. Важно выполнять заточку под определенным углом, учитывая твердость обрабатываемого металла. Например, чтобы сверлить сталь, угол заточки должен составлять 127°.

Следуйте нескольким простым рекомендациям, и это поможет вам реже затачивать или менять инструменты: избегайте перегрева, используйте машинное масло, регулярно очищайте рабочее место от стружки и корректно меняйте сверло в процессе работы.

Вся информация о ценах, партнерах и тарифах актуальна на момент публикации статьи. Действующие магазины-партнеры Халвы.